秦二厂1GFR油温控制现状及优化建议

2022-03-18王国庆

王国庆

(中核核电运行管理有限公司运行三处,浙江 海盐 314300)

0 引言

EH油系统是汽轮机控制系统的重要组成部分,秦二厂1、2号机组是由一个EH邮箱,两台并列的EH调节油泵,两个油泵出口过滤器,9个高压蓄能器、一套循环冷却系统以及相应的管道和阀门组成。当EH油系统供油故障或非正常运行时将严重危及汽轮机安全稳定运行。其中EH油温是否正常将直接影响能否正常执行其安全功能,油温过高时,氧化速度加快,酸值增加,油质劣化;油温过低,黏性增加,流动性能较差;同时油温波动,将影响油压随之波动,可能导致油压不足备用泵自动启动或油压降低导致汽轮机停机。

1 GFR油温控制现状

对于秦二厂1、2号机组GFR油温通过以下几种方式进行控制:(1)通过控制位于回油管线上冷油器冷却水流量控制回油温度,从而保证油箱温度保持在允许范围内;(2)DEH改造后回油量增加,技改新增一套循环冷却系统对油箱进行循环冷却;(3)油温过低时采用泵出口循环加热或投入电加热器的方式对其加热。

对于GGR和GHE系统,冷油器设置在泵的出口,控制用温度探测器位于冷却器下游,通过控制冷油器温度保证供油温度在正常范围内。而对于GFR系统,冷油器布置在回油管线上(油箱上游),而其控制用温度测量探测器设置在GFR001BA油箱处,基于这种控制方式,存在以下几个问题:

(1)由于回油流量(约为40 L/min)相对于油箱容量较小,自动控制时通过控制冷油器冷却水流量保证油箱温度恒定,存在明显滞后性和油温波动。

(2)由于油箱容积较大(1140 L),在油箱内油未充分混合均匀的前提下,单侧点油温无法代表整体油温,采用单侧点温度控制冷却水阀门可能造成控制误差。

(3)在1GFR外接滤油机进行滤油时,1GFR母管压力较之前降低,1SRI119/180VD对油温控制比较滞后,导致油压波动较大,滤油期间需将1SRI119/180VD置于手动控制。

(4)针对上述情况目前机组通过调节冷却水旁路阀门SRI117VD,使调节阀SRI119VD处于自动全开或全关状态以达到控制油温目的。具体见表1。

表1 调节阀开度

2 导致这种现象的原因

(1)控制冷油器和循环冷却器冷却水阀门的温度信号来自油箱内温度测点GFR011KT和GFR012KT,冷油器的回油流量大约为40 L/min,油箱容积为1140 L,冷油器回油流量相对油箱容积较小,通过控制冷油器温度维持油箱温度存在较大的滞后性。

(2)由于油箱容积较大,在回油油流未与油箱内油混合均匀的前提下,单个测点的温度可能不能代表油箱整体温度,由于测点温度不具代表性导致控制精度不足。

(3)经咨询仪控人员SRI119VD和SRI180VD处均为PI调节器,相关调节参数如下,考虑通过调节回油温度保证油箱温度稳定的滞后性,相关PI参数是否设置合理。

(4)当SRI119VD处于自动控制时,相关论证如下,假定SRI119VD在自动情况下,由于SRI水温变化引起油温0.5℃偏离整定值49℃,通过仿真结果如下:当GFR油箱处于一稳定运行状态时,如果油箱由于外界因素引起油温变化,在PI的控制下油温首先会有一个大的油温波动,最终油温会处于一个小波动的一个震荡,这就是机组目前的控制方式基本处于一个手动控制状态。

3 关于油温控制优化方面的建议

3.1 工艺系统方面的建议

(1)油温控制的目的是保证向汽机主汽门和主调门及再热调门供应EH油温度在允许要求范围内,可以考虑将回油管线上冷油器安装至供油油泵下游,高压蓄能器的上游,同时控制用油温测点设置在冷油器下游,与GGR系统和GHE系统保持一致;对于油箱油温采用现有循环冷却系统保证油箱温度在一定范围内,具体分析见表2。

表2 工艺系统方面建议

采用以上控制方式,需改造的涉及内容较多,但最终控制效果理论上可以得到改善,油温控制稳定,保证了机组安全稳定运行。

(2)目前GFR油箱设有5个温度测点,其中GFR011KT用于控制阀门回油冷油器SRI119VD,GFR012KT用于控制循环冷却水阀门SRI180VD,另外还有GFR001KT用于主控室KIT监视,其余为ST和就地LT。采用单个温度计控制冷却水阀存在这样两个问题,一是当该温度计故障时将导致油温出现较大幅度的波动;二是当油箱内油未混合均匀的前提下,单个测点的温度无法代表油箱内油温。三个温度计在正常运行时其示数并不一致(每两个相差1℃左右,最高和最低相差2℃),这说明油箱内油存在分层现象,上部油温较高,下部油温较低。

为了减小单个温度测点造成的控制偏差,一方面可使回油油流与油箱内油充分混合,可在回油管线上增设搅浑装置或采用喷嘴雾化的形式喷入油箱中;另一方面可加大油箱循环冷却系统流量,以保证油流充分混合均匀;最后还可以采用多个测点取平均值来进行油温控制。

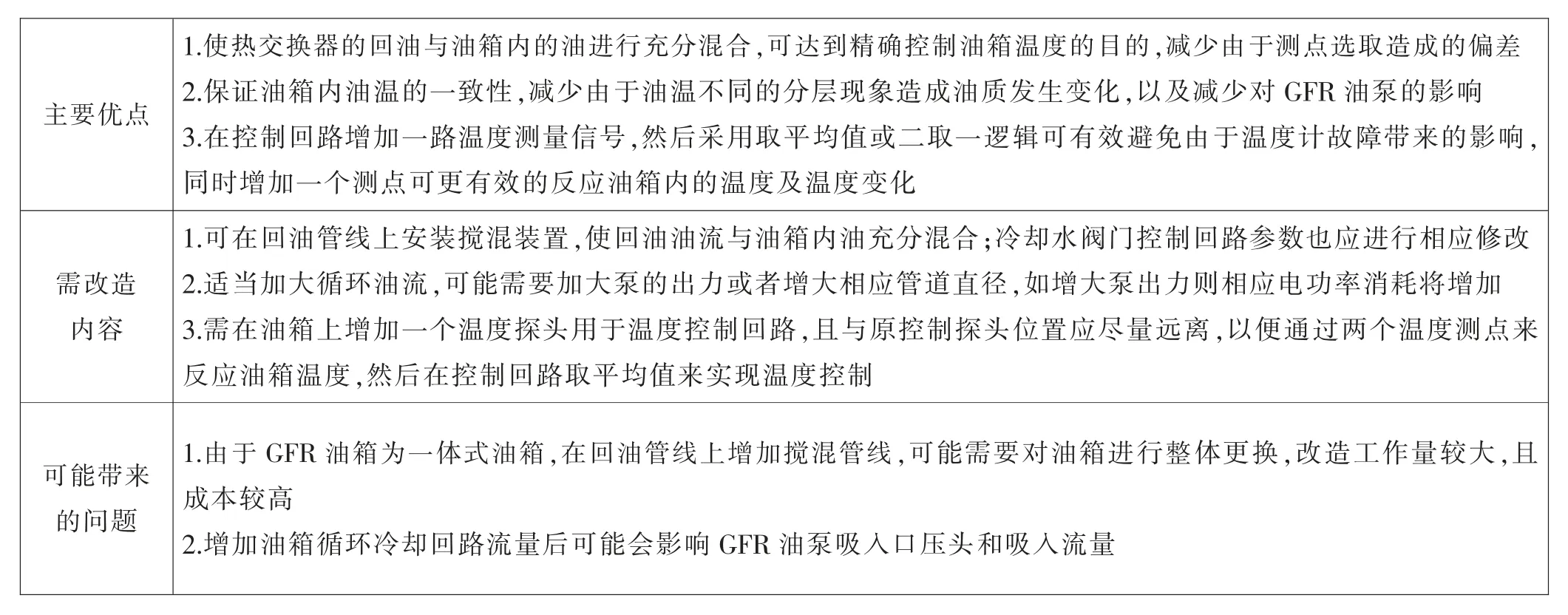

具体分析结果见表3。

表3 工艺系统方面建议

3.2 控制方面的建议

目前SRI119VD和SRI180VD控制回路均采用PI调节调节器,具体参数见表4。

表4 调节器参数

由于液压系统、冷却器和油箱本质上是一种大时滞、非线性、时变系统,考虑到液压油温度还要受到环境温度等其他因素的影响,采用常规的PI控制器难以实现对液压系统温度的控制。查询资料可得,模糊控制较适用这种非线性时变系统,可考虑将PI调节系统改为模糊控制[1]。

4 建议

基于以上分析过程,主要有以下几种改造方案:

(1)将GFR冷油器改至油泵出口,控制用温度探头设置在冷油器下游,保证供油温度在要求范围内,同时加大现有油箱循环冷却系统流量保证油箱温度处于正常范围内。

(2)为了减小单个温度测点测量造成的控制偏差,一方面可使回油油流与油箱内油充分混合,可在回油管线上增设搅浑装置或采用喷嘴雾化的形式喷入油箱中,另一方面可加大油箱循环冷却系统流量,以保证油流充分混合均匀;最后还可以增加温度测点,采用多个测点取平均值来进行油温控制。

(3)可采用模糊控制方法代替现有PI调节器,以克服由于PI调节器系统上的滞后性,减少自动控制时的油温波动,保持油温稳定。

结合改造成本及改造难度,笔者认为增加一个或两个温度测点,并且采用取平均值方式送往油温控制回路(当测点故障时,自动改为一取一),这种优化方式最为简单有效,其他改造方式或多或少会引入其他问题。增加控制回路油温测点,减少由于单侧点测量问题造成的控制偏差,且当单一温度探测器故障时,可防止油温大幅度波动,保证机组安全稳定运行。