叠层复合装药殉爆安全性试验及数值模拟

2022-03-17李兴隆吴奎先路中华高大元黄亨建陈科全陈红霞寇剑锋

李兴隆,吴奎先,路中华,高大元,黄亨建,陈科全,陈红霞,寇剑锋,王 杰

(1. 中国工程物理研究院化工材料研究所,四川 绵阳 621999;2. 中国工程物理研究院安全弹药研发中心,四川 绵阳 621999)

1 引言

战斗部装药采用外层钝感炸药内层高能炸药的复合装药结构,可以提升战斗部的安全性能,而不会导致能量输出的大幅度下降。多年来国内外学者开展了大量复合装药能量输出和安全性等方面的研究。

在安全性方面,黄瑨等[1]通过3D 打印成型技术设计了3 种新型复合装药结构,并对比研究了复合装药结构的撞击感度,结果表明,复合装药的特性落高比同质量CL-20 装药提高了3.14 倍;向梅等[2-3]对高能炸药和钝感炸药的复合结构进行隔板试验和数值模拟,得到复合装药结构的隔板值介于高能炸药和钝感炸药之间,复合装药冲击波感度与药柱厚度比呈一阶指数衰减关系。韩勇等[4]采用隔板试验研究了JO-9159/ECX复合装药的冲击波感度,结果表明复合装药的冲击波感度在两种炸药之间。

在能量输出方面,法国、美国等已在多种现役战斗部中利用复合装药提高武器的抗冲击能力、破片加速能力及爆破作用等。Spencer A F 等[5]对内外复合装药的爆轰性能和破片成型性能进行了研究,外层理想炸药反应后形成的高温高压环境加速了内层非理想炸药的反应,结果增强了整体装药的爆炸作用和破片成型性能;丁刚等[6]分析了外层高爆速,内层低爆速炸药的复合装药偏心起爆爆轰会聚波的速度分布、形成机理及传播规律,提出会聚波可以提高内层装药爆轰波的传播速度;吴成等[7]通过理论和数值模拟研究表明,采用复合装药结构,可明显增加定向区内破片的分布密度;王辉等[8]对复合装药在偏心起爆条件下爆轰波形进行分析,爆轰波在传播过程中呈弧形状收敛,最终形成喇叭形波形,沿中心线的爆速提高了约1.67 mm·μs-1;凌琦等[9]对不同起爆方式和复合装药参数的扇形装药结构破片驱动特性进行了计算分析,结果表明,复合装药能使破片飞散更为集中,且破片的总动能提高了12%以上。

上述研究的复合装药均为内外复合型结构,目前关于叠层复合的装药结构研究尚未见相关报道。由钝感炸药和高能炸药交替叠加而成的叠层复合装药,利用两种炸药冲击波感度不同,优化装药结构可降低其冲击波感度;同时,利用炸药临界尺寸效应,调控装药厚度可控制爆轰波在复合装药中的传爆特性,抑制爆轰波成长,从而提高装药殉爆安全性。

本研究提出了叠层复合装药抗殉爆设计方法,利用LS_DYNA 有限元软件建立了殉爆数值模型,通过仿真和试验研究了不同装药结构的临界殉爆距离,获得了叠层复合装药中钝感炸药和高能炸药厚度对殉爆安全性的影响规律,获得了叠层复合装药设计的基本准则,以期为复合装药安全性提升设计提供参考和依据。

2 叠层复合装药抗殉爆设计

2.1 叠层复合装药设计原则

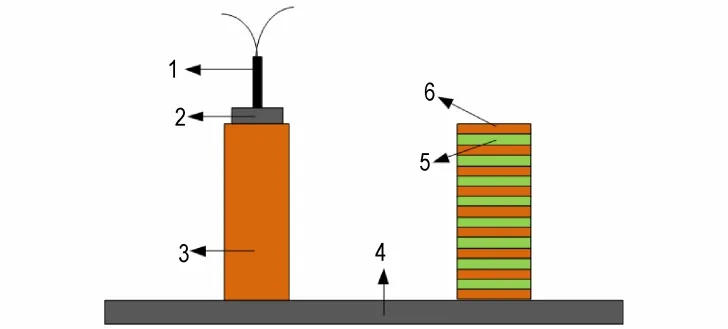

殉爆是指当装药爆炸后,能够引起与其相距一定距离的另一装药爆炸,先发生爆炸的装药称为主发装药,被引发殉爆的装药称为被发装药[10]。典型的叠层复合装药的殉爆安全性试验布局见图1,主发装药为单一高能炸药PBX-1,由雷管和传爆药起爆,被发装药由高能炸药PBX-1 和钝感炸药PBX-2 叠加而成,主发装药与被发装药下方布置见证板。主发弹爆炸后,冲击波、爆轰产物作用于被发装药表面,被发装药不发生爆炸及以上反应的情况有两种:

图1 殉爆试验布局示意图1—雷管,2—传爆药,3—主发装药PBX-1,4—见证板,5—被发装药PBX-2,6—被发装药PBX-1Fig.1 Sketch of sympathetic detonation test1—detonator,2—booster,3—donor charge PBX-1,4—witness board,5—acceptor charge PBX-2,6—acceptor charge PBX-1

(1)冲击波和爆轰产物作用达不到高能炸药PBX-1 和钝感炸药PBX-2 的起爆阈值;

(2)冲击波和爆轰产物作用下,高能炸药PBX-1 点火起爆,但由于临界尺寸效应导致爆轰波快速熄灭,并且钝感炸药PBX-2 在被PBX-1 引爆后,也由于临界尺寸效应导致熄爆。

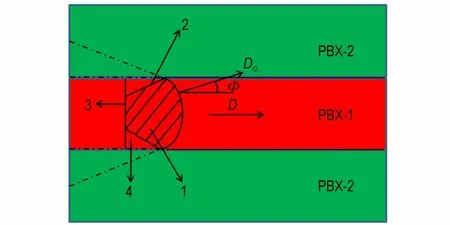

临界尺寸效应是由于爆轰波在传播过程中的侧向稀疏波产生的,爆轰波在叠层装药中PBX-1 炸药中传播,如图2 所示,其中,区域1 为未受到侧向稀疏波影响的区域,这个区域内的化学反应能是支持爆轰波的有效部分;区域4 受侧向稀疏波影响,能量受到损失;靠近边缘处能量损失最大,靠近炸药片中心位置能量损失最小;区域2 为稀疏波波阵面;区域3 为CJ 面。

图2 爆轰波阵面在叠层复合装药中传播示意图1—未受稀疏波影响的反应区,2—稀疏波阵面,3—CJ 面,4—受稀疏波影响的反应区Fig.2 Propagation of detonation wave in laminated composite charge1—reaction zone not affected by sparse wave,2—sparse wave surface,3—CJ surface,4—reaction zone affected by sparse wave

对于圆柱装药,波阵面平移速度与圆柱装药直径的关系为:

式中,D为波阵面平移速度,mm·μs-1;Dj为理想爆速,mm·μs-1;d为圆柱装药直径,mm;l为反应区厚度,mm;β是由边界条件决定的常数。波阵面上任意一点的法向爆速为Dr0,mm·μs-1,与波阵面平移速度的关系为:

式中,r0为曲率半径,mm;Ф为爆轰波阵面法向与爆轰波平移方向之间的夹角,(°)。波阵面曲率越大,则Ф越大,从而Dr0越小,波阵面从两侧流动的能量越多,损耗的能量越多,相关研究[11-12]也证明了法向爆速与曲率、药柱直径的关系。因此,当药柱直径小于临界直径时,波阵面损耗的能量过多,不足以维持爆轰波继续传播而导致熄爆。同理,对于叠层装药,当药片厚度小于临界厚度时,爆轰波也无法维持传播。因此,设计的叠层复合装药应满足以下原则:

1)高能炸药厚度应小于其临界厚度,即使高能炸药被起爆,也无法成长为爆轰波,最终会发生熄爆;

2)钝感炸药厚度应小于其临界厚度,即使钝感炸药被主发装药直接起爆或被高能炸药引爆,若钝感炸药厚度小于临界厚度,则爆轰波也无法继续传播,从而整个装药无法发生高烈度反应,达到提高复合装药殉爆安全性的目的。

影响炸药临界厚度的因素有很多,如炸药的化学性质、粒径、装药密度、约束条件、粘结剂的含量和温度等,本研究选定典型HMX 基炸药PBX-1,具有爆速高、驱动金属能力强和输出能量高等特点,选定典型TATB 基炸药PBX-2,具有感度低和安全性好等特点。叠层复合装药中含有高能炸药PBX-1 和钝感炸药PBX-2,通过合理的装药结构设计和优化,可能提高其殉爆安全性且能量下降较少。

2.2 殉爆试验

为了验证叠层复合装药抗殉爆设计方法,以PBX-1、PBX-2 以及二者组合的叠层复合装药作为研究对象,开展殉爆安全性试验研究。

殉爆试验布局见图1,试验装置由雷管、传爆药、主发装药、被发装药以及见证板组成。主发装药规格为Ф25 mm×50 mm,被发装药由两种混合炸药叠加而成,规格为Ф25 mm×50 mm,主、被发装药间隔一定距离竖直放置于见证板上,见证板规格为:200 mm×300 mm×5 mm。

试验中,由雷管起爆传爆药,从而引爆主发药柱,主发药柱爆轰波向下传播,直至爆轰反应完成,同时,爆轰波离开主发药柱形成冲击波,经过一定距离衰减后冲击波作用于被发装药,被发装药对于不同强度冲击波会有相应的响应特性,根据被发装药响应情况,当被发装药殉爆概率为50%时,主发装药与被发装药之间的距离称为50%殉爆距离,又称临界殉爆距离。通过兰利法[13]调节主、被发装药距离开展殉爆试验,获得被发装药的临界殉爆距离。

首先,选取预估的临界殉爆距离,按照图1 开展试验,如果见证板上发生穿孔或出现明显凹痕,则认为装药发生爆轰反应,以此距离作为下限x0;如果见证板上未发生穿孔或未出现明显的凹痕,则认为装药未发生爆轰反应,以此距离作为上限xh;其次,选取距离上限和距离下限的平均值xc=(x0+xh)/2 进行殉爆试验,观测被发装药的反应情况。若被发装药发生爆轰,则以此距离作为新的距离下限,若被发装药未爆轰,则以此距离作为新的距离上限,重复以上方法进行试验,可获得被发装药的临界殉爆距离。

另外,装药安全性和能量是装药设计需要同时考虑的两个重要因素,高能炸药PBX-1 与钝感炸药PBX-2 的质量比对复合装药的临界殉爆距离和总能量均有影响,根据两种炸药的爆热值计算复合装药的总能量,其中,PBX-1 的爆热值为7868 J·g-1,PBX-2 的爆热值为4860 J·g-1。

3 数值模拟

由于通过殉爆试验难以得到炸药内部的反应情况,因此采用数值模拟的方法进行深入研究,数值模拟是研究炸药殉爆安全性的重要方法之一,叠层复合装药的殉爆安全性数值模拟能对不同结构组合的复合装药进行计算,获得影响殉爆安全性的关键因素和规律。本研究首先参考文献[14-15]中的试验和仿真数据对建立的数值模拟方法进行验证,然后根据验证的仿真方法建立叠层复合装药殉爆数值模型。

3.1 殉爆数值模拟方法验证

本研究利用有限元软件LS_DYNA 建立殉爆数值仿真模型,影响模型计算精度的主要因素包括材料参数、网格大小、边界条件和算法等,为保证建立的仿真模型的准确性,根据文献[14-15]中的典型炸药殉爆试验对本文仿真模型的计算精度进行验证。

以Lu等[14-15]殉爆试验结果为依据进行模型精度校核。试验中主、被发装药均为PBXN-109,成分为64%RDX、20%铝粉和16%粘结剂,规格为Ф101.6 mm×300 mm。试验起爆方式为主发装药上端面点起爆,当被发装药距离为40 mm 时,被发装药反应等级为爆轰;当被发装药距离为60 mm 时,被发装药发生熄爆,判断反应等级为爆燃。

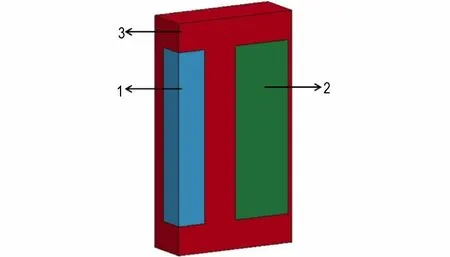

根据模型的对称性,建立1/2 有限元模型,分别设立对称边界条件、非反射边界条件和求解时间等,利用有限元软件LS_DYNA 建立的殉爆数值仿真模型见图3。

图3 PBXN-109 殉爆试验仿真模型图1—主发装药,2—被发装药,3—空气Fig.3 Simulation model of sympathetic detonation test for PBXN-1091—donor charge,2—acceptor charge,3—air

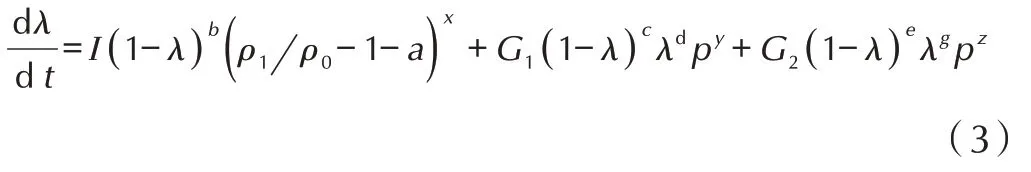

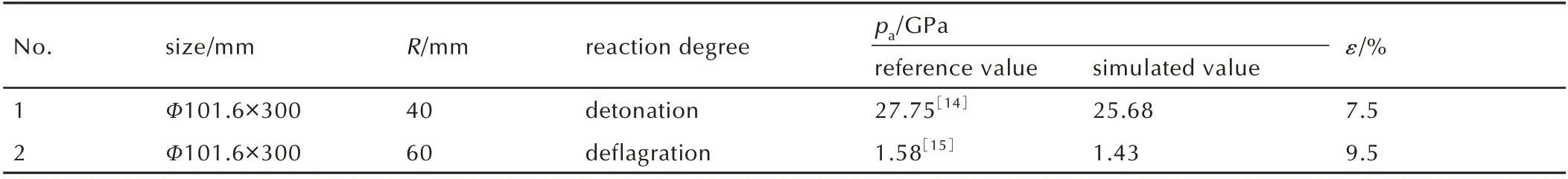

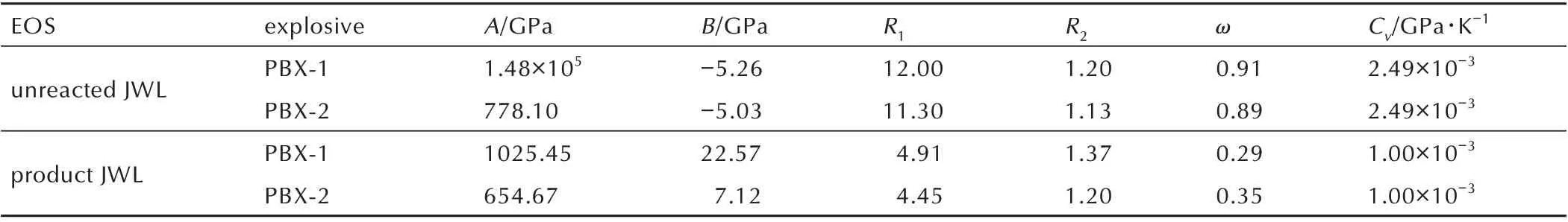

模型由主发装药、被发装药和空气组成,单元网格尺寸约为1 mm×1 mm×1 mm,主发装药采用高能炸药模型和JWL 状态方程,其参数见表1,其中A、B、R1、R2和ω为待定参数,Cv为平均热容,GPa·K-1;被发装药采用流体弹塑性材料模型和Lee-Tarver 三项点火增长反应速率状态方程,该方程可以很好地描述非均质炸药的冲击起爆特性。点火-燃烧-快反应三项式的反应速率方程如下:

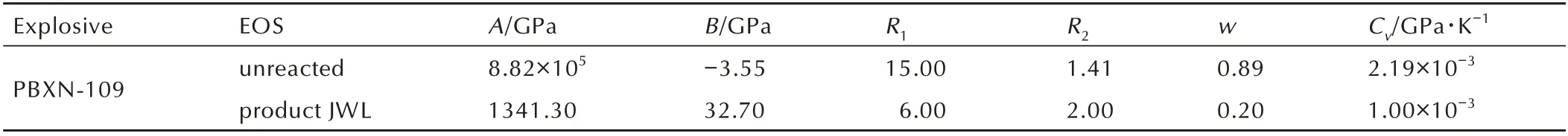

表1 PBXN-109 状态方程参数[14-15]Table 1 The EOS of JWL for PBXN-109[14-15]

式中,λ为炸药反应度;t为时间,μs;ρ为密度,kg·m-3;ρ0为初始密度,kg·m-3;p为压力,GPa;I、G1、G2、a、b、c、d、e、g、x、y、z、Figmax、FG1max和FG2min为反应速率参数,可以通过拉氏分析进行参数拟合求出。该方程中第一项I(1-λ)b(ρ1ρ0-1-a)x用于描述热点形成及加热区的点火过程,即点火项;第二项G1(1-λ)cλdpy为增长项,用来描述孤立热点向外的低速增长过程;第三项G2(1-λ)eλgpz为快速反应项,用来描述冲击起爆反应的快速完成过程,PBXN-109反应速率方程参数见表2。

表2 PBXN-109 反应速率方程参数[14-15]Table 2 Ignition and growth reactive models parameters for PBXN-109[14-15]

仿真模型中空气采用MAT_NULL 材料模型和多项式状态方程EOS_LINEAR_POLYNOMIAL 来描述,其表达式为:p=(γ-1)·ρ·E ρ0;其中,ρ为空气当前密度[16],g·cm-3;ρ0为空气初始密度,ρ0=1.29×10-3g·cm-3;γ为绝热指数,γ=1.4;E为初始能量密度,E=0.25 MPa。

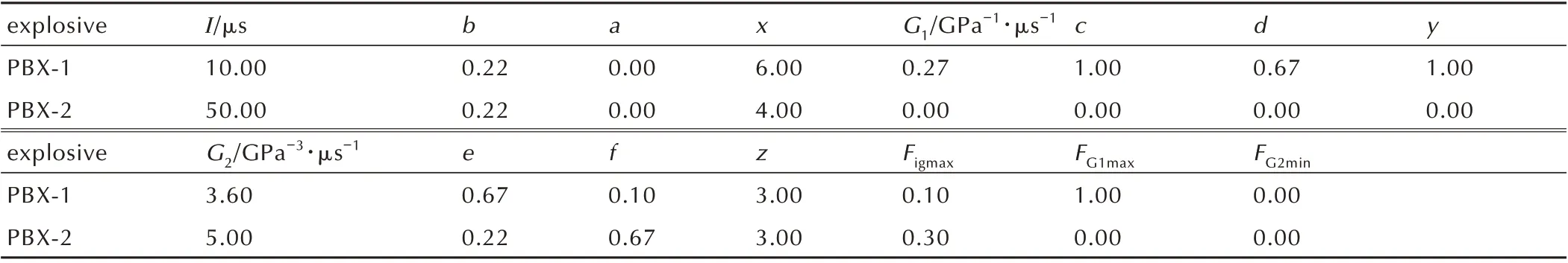

针对文献[14-15]中两种试验工况(主、被发装药距离分别为R=40 mm 和R=60 mm)分别进行了数值模拟,观测被发装药内部最大压力,本研究仿真值与文献[14-15]对比见表3。

表3 PBXN-109 殉爆试验结果Table 3 Results of sympathetic detonation test for PBXN-109

由表3 得知,当主、被发装药距离为40 mm 时被发装药完全爆轰,本研究仿真结果被发装药最大压力值(25.68 GPa)与文献[14-15]值(27.75 GPa)相对误差为7.5%;当主、被发装药距离为60 mm 时被发装药压力值逐渐降低,最终熄爆,本研究仿真结果被发装药 最 大 压 力 值(1.43 GPa)与 文 献[14-15]值(1.58 GPa)相对误差为9.5%。因此,对比结果表明建立的殉爆数值模型具有一定的精度,模型网格大小、边界条件和算法等合理。

3.2 叠层复合装药殉爆数值模型

为研究叠层复合装药结构的殉爆安全性,选取典型的HMX 基炸药PBX-1、TATB 基炸药PBX-2、以及二者组合的叠层复合装药作为对象开展殉爆数值模拟研究,根据上述数值模型的单元网格尺寸、边界条件和算法等建立叠层复合装药殉爆数值模型,分别研究PBX-1 药柱、PBX-2 药柱和叠层复合装药的临界殉爆距离。

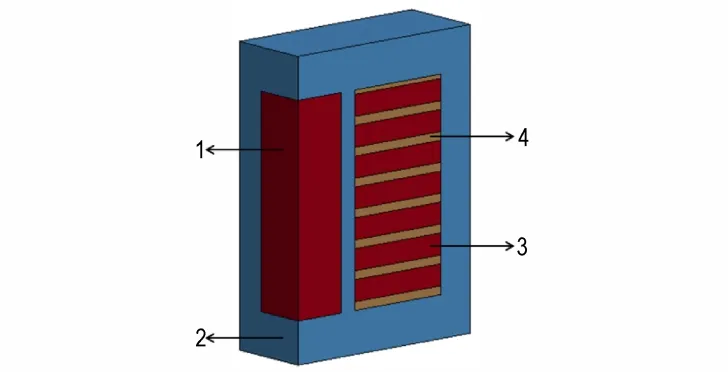

建立的数值模型见图4,其中,主、被发装药规格均为Ф25 mm×50 mm;主发装药为PBX-1,被发装药分别为PBX-1、PBX-2 或者二者组成的叠层复合装药。主发装药PBX-1 采用高能炸药模型和JWL 状态方程,PBX-1 状态方程参数见表4;被发装药PBX-1、PBX-2采用流体弹塑性材料模型和点火增长反应速率状态方程,其反应速率方程参数见表5;空气模型参数和网格尺寸与3.1 一致。

表4 PBX-1 与PBX-2 状态方程参数[17-19]Table 4 The EOS of JWL for PBX-1 and PBX-2[17-19]

表5 PBX-1 与PBX-2 反应速率方程参数[17-19]Table 5 Ignition and growth reactive models parameters for PBX-1 and PBX-2[17-19]

图4 叠层复合装药殉爆数值模型1—主发装药,2—空气,3—被发装药PBX-1,4—被发装药PBX-2Fig.4 Simulation model of sympathetic detonation test for laminated composite charge1—donor charge,2—air,3—acceptor charge PBX-1,4—acceptor charge PBX-2

主发装药起爆后爆轰波在药柱中传播,爆轰波离开装药后转化为冲击波在空气中传播,随后作用到被发装药,若作用压力或者能量达到被发装药的起爆阈值,则被发装药开始点火,成长至爆炸甚至爆轰反应等级;若作用压力或者能量未达到被发装药的起爆阈值,则被发装药不发生反应,或者反应等级很低,无法成长为爆轰。根据建立的数值模拟,设计了不同结构的叠层复合装药并开展了殉爆安全性数值模拟研究。

4 结果与讨论

4.1 仿真结果

4.1.1 PBX-1 殉爆仿真结果

根据3.2 建立的模型开展殉爆数值模拟,主发装药与被发装药均为PBX-1,起爆方式为主发装药上端面中心点起爆。

选取被发装药轴线上等间距的6 个单元作为观测点,观测其压力随时间变化曲线,以此判断被发装药反应等级,随后根据兰利法调整主、被发装药距离R,研究被发装药在不同距离处的响应特性,获得被发装药临界殉爆距离。

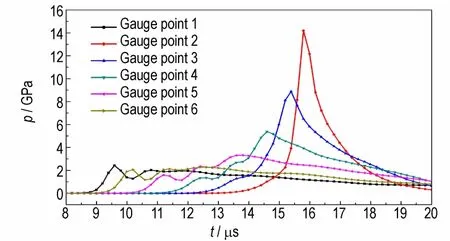

统计仿真结果表明,当主、被发装药距离为9 mm时,被发装药观测点峰值压力逐渐增大,最大达到14.9 GPa,并且压力呈增大的趋势,其压力时程曲线见图5,判断被发装药的反应等级为爆轰;当主、被发装药距离为10 mm 时,被发装药最大峰值压力为0.323 GPa,并且峰值压力逐渐下降,其压力时程曲线见图6,判断被发装药未发生爆轰反应,因此,仿真得到PBX-1 临界殉爆距离约为9.5 mm。

图5 被发装药内部压力曲线(R=9 mm)Fig.5 Pressure of acceptor charge(R=9 mm)

图6 被发装药内部压力曲线(R=10 mm)Fig.6 Pressure of acceptor charge(R=10 mm)

4.1.2 PBX-2 殉爆仿真结果

开展PBX-2 的殉爆数值模拟研究,主发装药为PBX-1,被发装药为PBX-2,起爆方式为主发装药上端面中心点起爆。

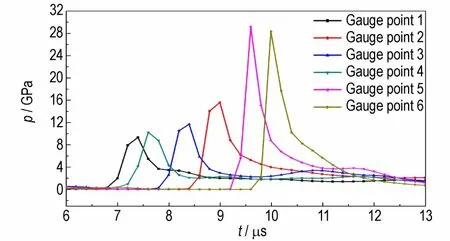

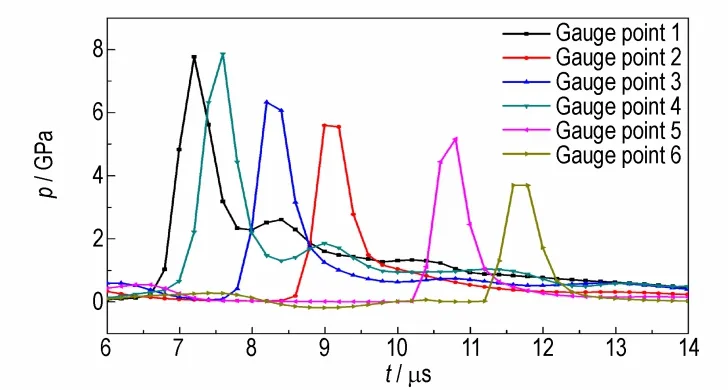

当主、被发装药距离为2 mm 时,观测点压力峰值逐渐增大,最大峰值压力为29.5 GPa,其压力曲线见图7,判断该工况下被发装药响应等级为爆轰;当主、被发装药距离为3 mm 时,被发装药观测点最大峰值压力为7.8 GPa,随后峰值压力逐渐下降,其压力曲线见图8,判断被发装药被起爆后发生熄爆,因此,仿真得到PBX-2 临界殉爆距离为2.5 mm。

图7 被发装药压力曲线(R=2 mm)Fig.7 Pressure of acceptor charge(R=2 mm)

图8 被发装药压力曲线(R=3 mm)Fig.8 Pressure of acceptor charge(R=3 mm)

4.1.3 叠层复合装药殉爆仿真结果

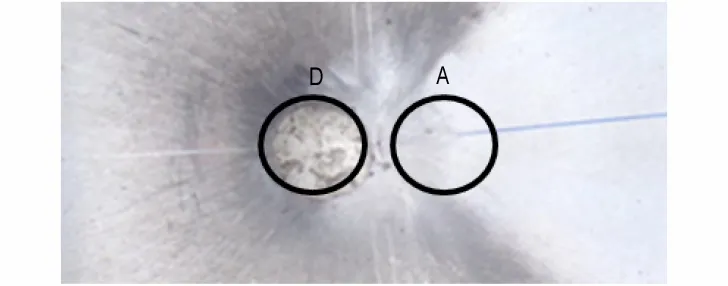

本研究设计了15 种结构的装药作为被发装药开展殉爆数值模拟研究,见表6。PBX-1 为主发装药,对15 种工况的装药在不同距离处的响应进行了仿真计算,分别获得了临界殉爆距离Rs,并统计临界殉爆距离减小百分数σrs和能量降低百分数σes(相比单一高能炸药),结果表明:(1)当PBX-2 厚度为2 mm 时,复合装药临界殉爆距离(8.5,9.5,9.5 mm)与PBX-2 临界殉爆距离(9.5 mm)基本一致,说明当钝感装药厚度小于或等于2 mm 时,对复合装药的殉爆安全性并没有显著提升;(2)钝感装药PBX-2 厚度越大,则复合装药临界殉爆距离越小,即临界殉爆距离越趋近于单一钝感炸药的临界殉爆距离;(3)工况5 与6、工况9 与10、工况13 与14 的临界殉爆距离对比表明,当钝感装药厚度达到一定厚度后,对临界殉爆距离的影响不大;(4)当叠层复合装药中高能炸药与钝感炸药的厚度比小于或等于1/2 时,如工况5 和工况6,则复合装药能量要损失25.5%以上。

表6 不同结构叠层复合装药临界殉爆距离Table 6 Critical sympathetic detonation distances for laminated composite charge with different structures

统计得到复合装药能量与临界殉爆距离关系曲线,见图9。其中,E为复合装药能量与单一高能炸药能量的比值,%;dPBX-1为高能炸药PBX-1 的厚度,mm。由图9 得知,随着高能炸药与钝感炸药质量比增大(即复合装药总能量增加),复合装药临界殉爆距离趋向于高能炸药的临界殉爆距离;高能炸药厚度越小,则越有利于复合装药反应等级的控制。综合考虑能量与殉爆安全性,得到最优的方案:PBX-1(2 mm)/PBX-2(4 mm),临界殉爆距离4.5 mm,相比于单一PBX-1 炸药,复合装药殉爆距离减小了52.6%,但能量减小25.5%。

图9 叠层复合装药能量与临界殉爆距离的关系Fig.9 Relationship between energy and critical sympathetic detonation distance for laminated composite charge

4.2 试验结果

4.2.1 PBX-1 殉爆试验结果

以PBX-1 作为主装药,以PBX-1 作为被发装药,其他试验条件与殉爆试验一致,调整主、被发装药距离分别开展殉爆试验,观测被发装药响应情况。当主、被发装药距离为7 mm 时,被发装药下方见证板有明显穿孔,见图10,判断被发装药发生爆轰反应。当主、被发装药距离为8 mm 时,被发装药下方见证板无明显穿孔,见图11,判断被发装药未发生爆轰反应;因此,试验结果表明该规格PBX-2 炸药临界殉爆距离为7.5 mm。

图10 殉爆试验结果(R=7 mm)Fig.10 Results of sympathetic detonation test(R=7 mm)

图11 殉爆试验结果(R=8 mm)Fig.11 Results of sympathetic detonation test(R=8 mm)

4.2.2 PBX-2 殉爆试验结果

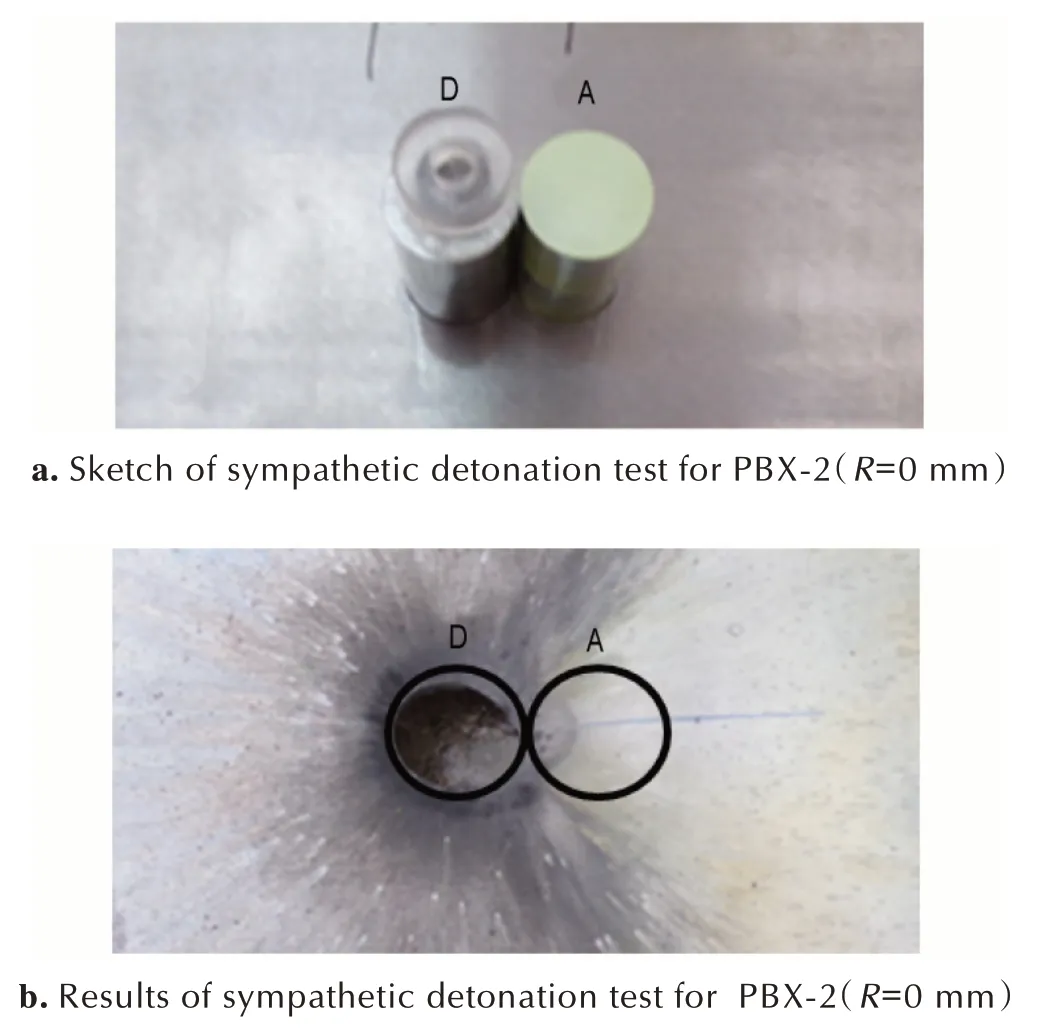

以高能炸药PBX-1 作为主装药,以钝感炸药PBX-2 作为被发装药,通过殉爆试验研究钝感炸药PBX-2 的临界殉爆距离,试验布局见图12a,其中D 为主发装药;A 为被发装药。调整主、被发装药距离分别开展殉爆试验,试验结束后,通过观测见证板穿孔情况,判断被发装药反应等级,试验结果见图12b,主、被发装药距离为0 mm 时,被发装药未爆轰,判断该规格药柱PBX-2 无法被殉爆。

图12 PBX-2 装药殉爆试验布局与试验结果Fig.12 Sketchand results of sympathetic detonation test for PBX-2(R=0 mm)

4.2.3 叠层复合装药殉爆试验结果

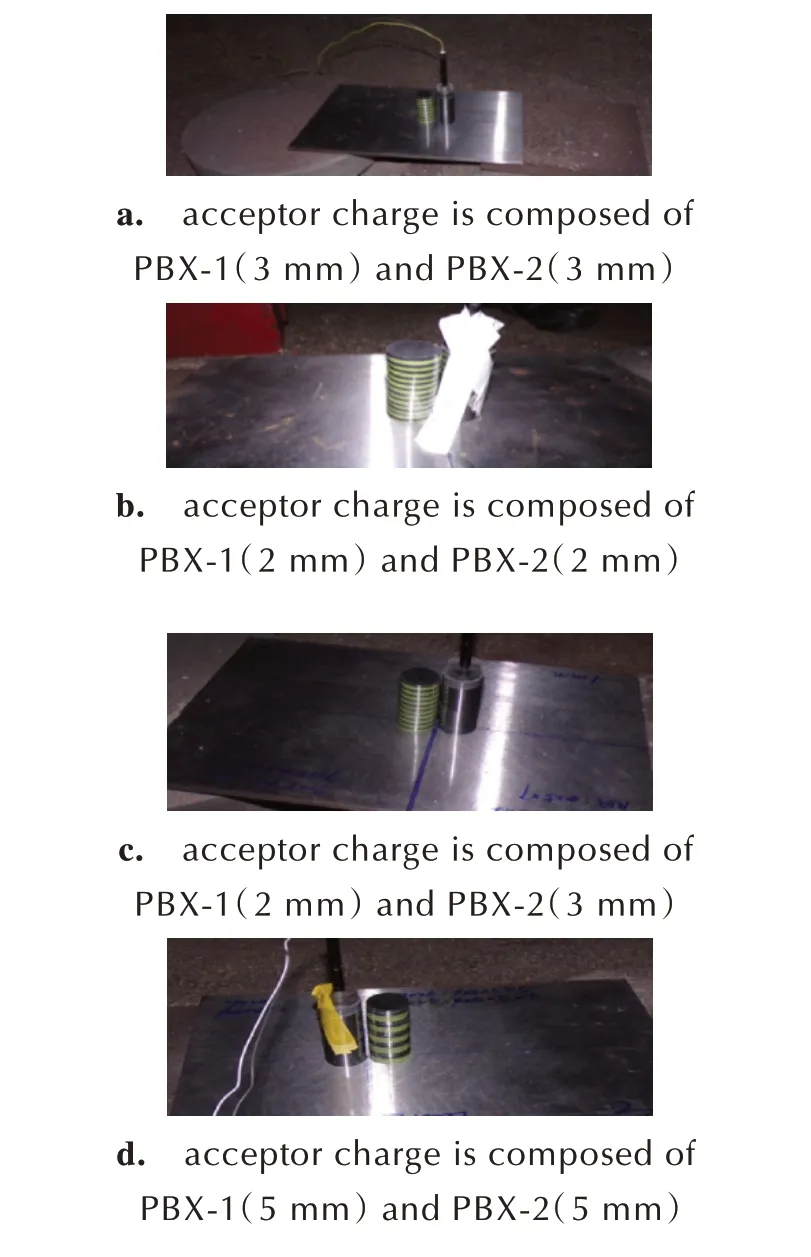

为了验证本研究提出的叠层复合装药抗殉爆设计方法的有效性和数值模拟的准确性,开展了叠层复合装药殉爆试验研究。为了与殉爆仿真结果进行对比,同时考虑到叠层复合装药的能量相比单一高能炸药不能降低太多,因此,设计了4 种不同组合结构的叠层复合装药:PBX-1(2 mm)/PBX-2(2 mm)、PBX-1(2 mm)/PBX-2(3 mm)、PBX-1(3 mm)/PBX-2(3 mm)、PBX-1(5 mm)/PBX-2(5 mm),每种复合装药均由两种炸药交替叠加而成,见图13。

图13 叠层复合装药殉爆试验布局Fig.13 Sketch of sympathetic detonation test for laminated composite charge

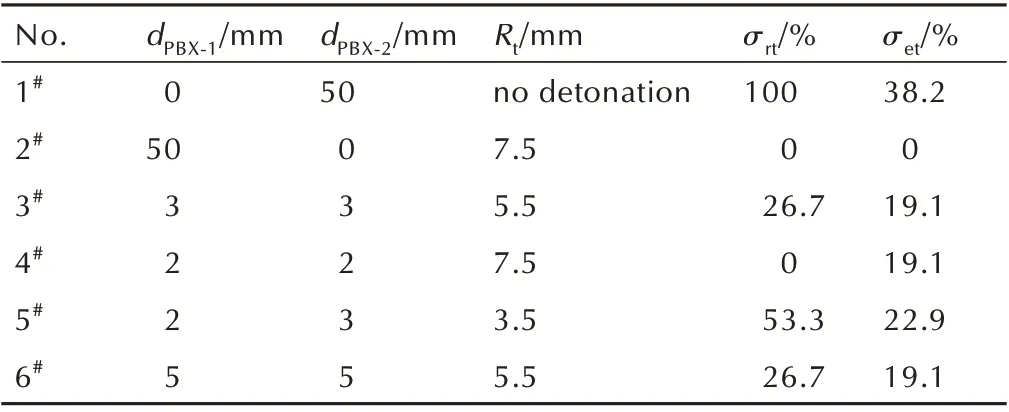

殉爆试验中,主发装药均为PBX-1,被发装药为叠层复合装药,分别获得了临界殉爆距离Rt,并统计临界殉爆距离减小百分数σrt、能量降低百分数σet(相比单一高能炸药),见表7。结果表明:(1)PBX-1(2 mm)/PBX-2(3 mm)组合的复合装药临界殉爆距离最小,为3.5 mm,相比于单一高能炸药PBX-1,复合装药临界殉爆距离减小了53.3%,能量降低22.9%,说明叠层复合装药中钝感炸药占比越大,则殉爆安全性越好;(2)PBX-1(2 mm)/PBX-2(2 mm)组合的复合装药临界殉爆距离与单一高能炸药PBX-1 临界殉爆距离一致,说明该复合装药殉爆安全性没有得到改善,分析原认为,叠层复合装药中钝感炸药PBX-2 厚度太小,对高能炸药PBX-1 起爆后产生的爆轰波的隔爆效果不明显,PBX-1 产生的爆轰波相互之间会发生协同作用,促进爆轰波传播,导致整体被发装药殉爆,PBX-2 厚度必须达到3 mm 及以上才会提高复合装药的殉爆安全性;(3)殉爆试验获得的临界殉爆距离均比仿真值小1~2 mm,说明建立的殉爆数值模型具有一定精度。

表7 叠层复合装药殉爆试验结果Table 7 Results of sympathetic detonation tests for laminated composite charge

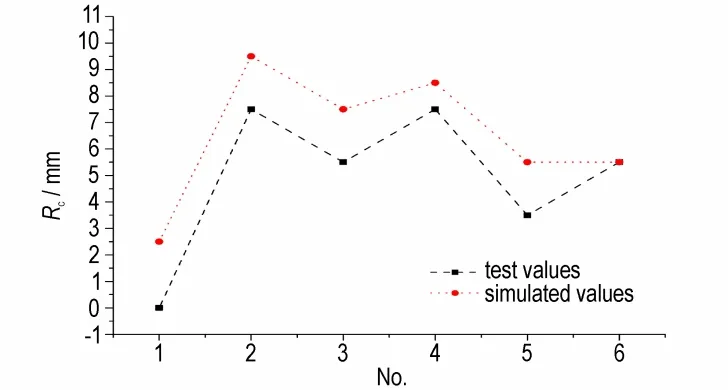

对比临界殉爆距离试验值与仿真值,见图14。仿真结果与试验结果趋势一致,总体上仿真获得的临界殉爆距离比试验值大,平均误差为1.6 mm,证明仿真结果具有一定精度。试验结果表明,最优的叠层复合装药结构为方案5,即PBX-1(2 mm)/PBX-2(3 mm)组合。

图14 临界殉爆距离试验值与仿真值对比Fig. 14 Comparison of critical sympathetic detonation distance between test values and simulated values

总结得到叠层复合装药设计规律:(1)不同厚度组合的叠层复合装药,其冲击波感度不同,因此其临界殉爆距离不同;(2)高能炸药的厚度应该尽量小于该炸药的临界传爆厚度,即使高能炸药被起爆,但是由于其厚度小于临界传爆厚度,稀疏效应耗散的能量大于爆轰反应产生的能量,爆轰反应无法成长为稳定爆轰,从而提高装药的殉爆安全性;(3)钝感炸药厚度值需达到一定阈值(3 mm),否则邻近的两个高能炸药反应产生的爆轰波会发生协同效应,促进爆轰反应的进行,可能导致整体装药发生爆轰反应;(4)高能炸药与钝感炸药的厚度比不能太小,否则装药能量过低,降低复合装药的应用价值(本研究中高能炸药/钝感炸药的比例小于1/2时,叠层复合装药能量要损失25.5%以上)。

5 结论

(1)通过叠层复合装药结构设计可以调控其殉爆安全性,殉爆试验结果表明,通过结构优化后的叠层复合装药PBX-1(2 mm)/PBX-2(3 mm),临界殉爆距离相比于单一高能炸药可减小53.3%,能量降低22.9%,仿真获得的临界殉爆距离比试验值大,平均误差为1.6 mm,建立的殉爆数值模型具有一定精度。

(2)叠层复合装药中钝感炸药厚度需达到一定阈值(3 mm)才能明显降低叠层复合装药临界殉爆距离,否则其中的高能炸药反应产生的爆轰波会发生协同效应,促进整个药柱发生爆轰反应;高能炸药厚度越小,则越有利于复合装药殉爆安全性的控制;

(3)钝感炸药厚度增加会延缓整体装药至爆轰时间;随着高能炸药与钝感炸药厚度比减小,复合装药临界殉爆距离趋近于钝感炸药的临界殉爆距离,但高能炸药与钝感炸药的厚度比不能太小,否则复合装药能量过低。