20钢等径三通失效分析

2022-03-16,,,,,,

, , , , , ,

(1. 中国石油集团工程材料研究院有限公司, 陕西 西安 710077;2. 石油管材及装备材料服役行为与结构安全国家重点实验室, 陕西 西安 710077;3. 中石油煤层气有限责任公司, 北京 100028)

计量撬是计量装置,它是把与计量相关的仪表与流量计算机、阀门等相关装置设备集成于一个钢制平台上,在生产车间里组装调试后整体运输到现场使用的计量装置。三通又称管件三通是管道改向和流体分流的重要结构件,也被广泛地用于计量撬这样的集成装置上,其质量直接影响管路的可靠性[1-3]。20钢为优质碳素结构钢,具有强度低、塑性韧性优良且加工、焊接性能良好的优点[4],是制造三通的常用材料。对于计量撬用小口径无缝三通主要使用无缝管采取液压冷胀成形工艺进行生产。在实际的生产过程中,坯料的质量、模具的设计、生产工艺参数的控制、成形后的热处理等诸多因素都会影响三通的质量与后续使用[3,5]。

2020年5月某油气生产企业一口气井在役计量撬上的一件三通本体发生开裂,该计量撬于2010年10月投入使用,服役时间近10年,三通材质为20钢,规格为DN50。计量撬使用的环境温度为-25~38 ℃,内部输送介质为湿天然气,并含有一定量的腐蚀性气体,介质温度12~18 ℃,设计压力6.4 MPa,实际运行压力约3 MPa。为了杜绝类似事故的再次发生,本文综合利用断口分析、化学成分分析、微观组织分析、电化学分析等技术手段查明了三通本体开裂的原因,并提出了相应的预防措施。

1 试验方法

采用线切割的方式将断口整体切下并打开,将断口表面彻底清理后对断口进行宏观分析,确定裂纹源;使用VEGA II型扫描电镜对三通断口裂纹源区微观形貌进行观察,确定断裂性质。依据GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法》在失效三通本体上切取化学成分分析试样。依据GB/T 13298—2015《金属显微组织检验方法》从失效三通裂纹源附近切取试样,经磨削、抛光后,用2%硝酸酒精溶液进行侵蚀,之后对其微观组织进行观察。在三通裂纹源附近切取硬度试样,依据ASTM E10-18《金属材料布氏硬度标准检测方法》,使用BH3000布氏硬度计对其横截面硬度进行检测。

在失效三通上切取φ11.29 mm×3 mm电化学试样,用于测试三通本体在现场取回的水样中的极化曲线与电化学阻抗谱,现场取回水样的离子组成如表1所示,电化学测试所使用的介质溶液为依照表1中的离子组成配制的模拟溶液。为了对比研究,其中一件电化学测试试样为从失效三通上切取后经900 ℃正火处理的试样。直接切取的试样与正火后的试样经不同标号的砂纸打磨后,并抛光成镜面,之后用无水乙醇和去离子水冲洗,烘干备用。电化学测试在Autolab PGSTAT128 N电化学工作站进行,工作电极为待测试样,对电极为铂片,Ag/AgCl电极作为参比电极。

表1 现场取回水样成分分析结果(mg/L)

在进行电化学试验之前,将试样浸入试验介质中1 h,以确保开路电压维持在稳定状态。电化学阻抗谱的频率测量范围为 0.01~100 000 Hz,振幅为5 mV。阻抗谱数据通过ZsimpWin软件进行拟合。极化曲线测量范围为-1.15~-0.3 V,扫描速率为0.001 V/s。

2 试验结果与讨论

2.1 断口分析

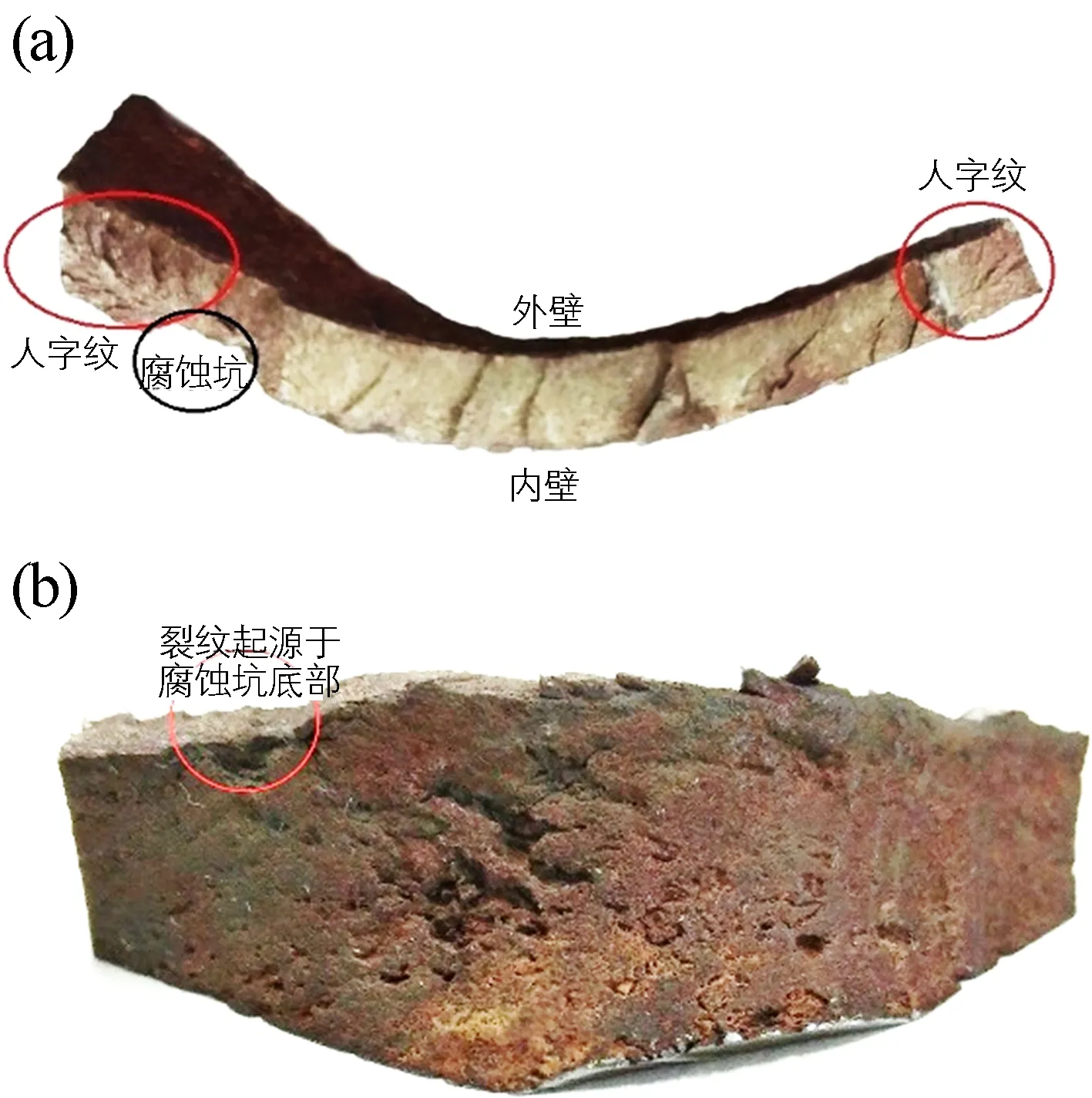

发生断裂失效的三通,其断口位于三通主管和支管交汇处并贯穿整个支管,如图1所示。观察发现断口处无明显塑性变形且断口呈台阶状,脆性断裂特征明显,见图2。观察断口表面发现人字纹指向管体内壁,见图2(a)。图2(b)中红色圆圈所示即裂纹源所在的位置。将切分后的三通本体简单拼接,图1中白色圆圈标记处即为腐蚀坑所在位置。根据断口形貌特征综合分析,可以判断裂纹起源于内壁腐蚀坑底部,且对应于外表面裂纹源位于三通本体主管与支管交汇处。

图1 开裂三通宏观形貌Fig.1 Macro morphology of the cracked tee

图2 开裂三通断口宏观形貌(a)俯视图;(b)正视图Fig.2 Macro morphologies of fracture of the cracked tee(a) vertical view; (b) front view

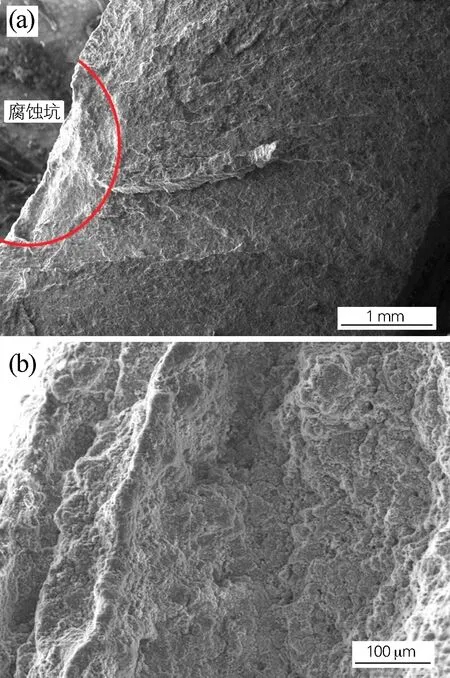

为了进一步确认断口特征,使用VEGAII型扫描电镜对断口进行微观形貌观察,断口呈现解理、准解理断裂特征,如图3所示,从图3可以观察到解理台阶、河流花样等典型解理断口特征,此外,断口上还能观察到二次裂纹。由扫描电镜照片可以更加直观地观察到三通起裂位置位于腐蚀坑底部,且腐蚀坑表面覆盖一层腐蚀产物膜,如图4所示。

图3 开裂三通断口微观形貌 Fig.3 Micro morphologies of fracture of the cracked tee

图4 三通裂纹源区形貌(a)腐蚀坑底部起裂;(b)腐蚀坑表面的腐蚀产物膜Fig.4 Morphologies of crack source area of the tee(a) cracking at the bottom of corrosion pit; (b) corrosion scale on the surface of corrosion pit

2.2 化学成分

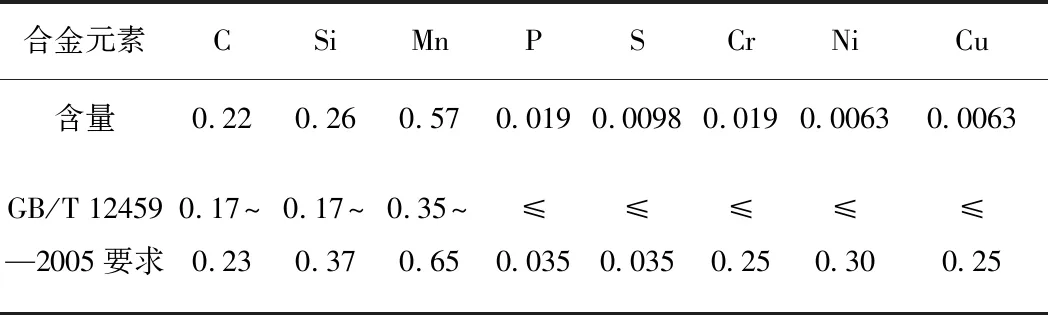

依据GB/T 4336—2016利用ARL 4460直读光谱仪对失效三通本体进行化学成分分析,分析结果见表2。三通化学成分检测结果满足GB/T 12459—2005《钢制对焊无缝管件》对20钢的要求。

表2 失效三通的化学成分(质量分数,%)

2.3 金相分析

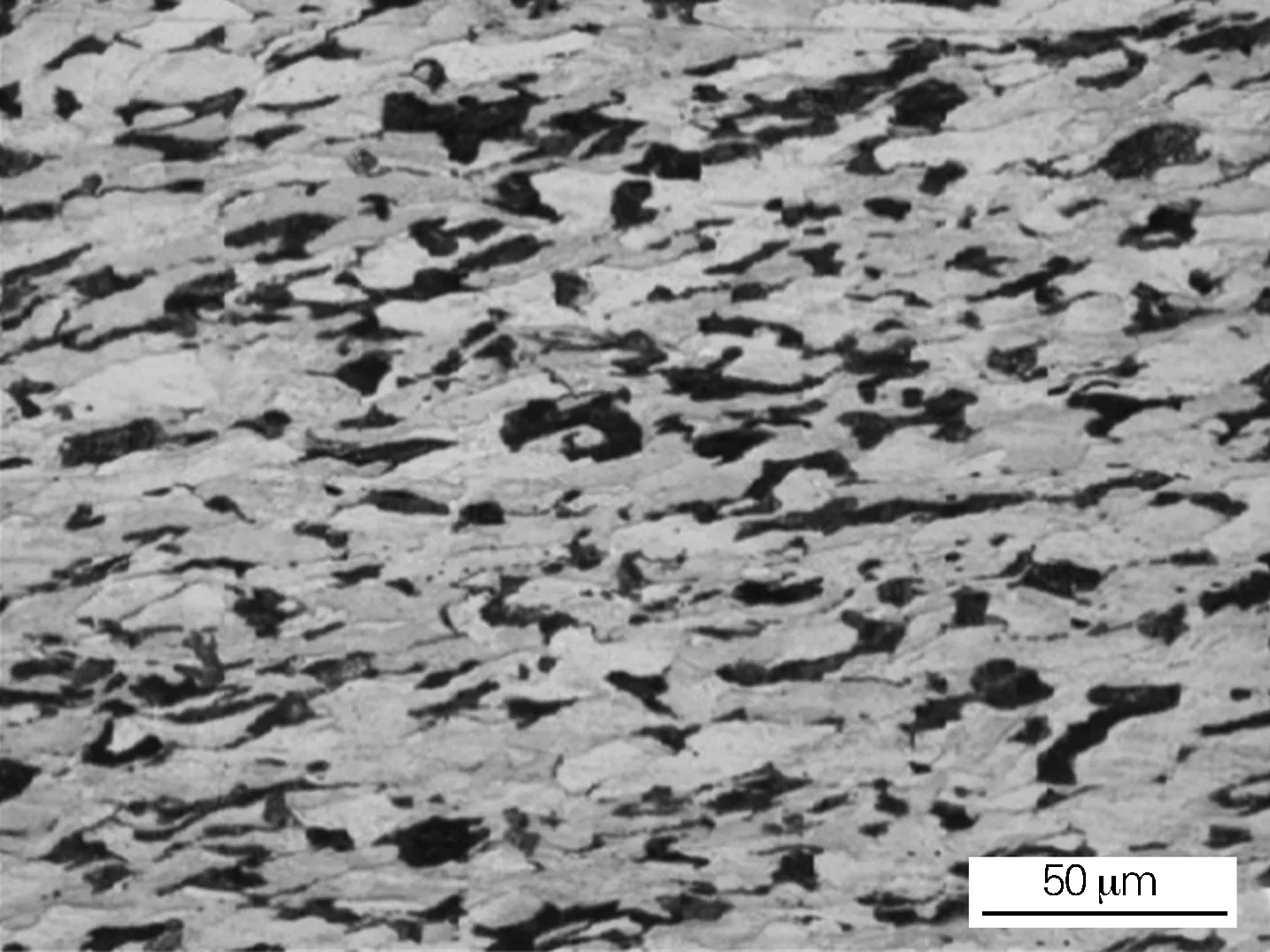

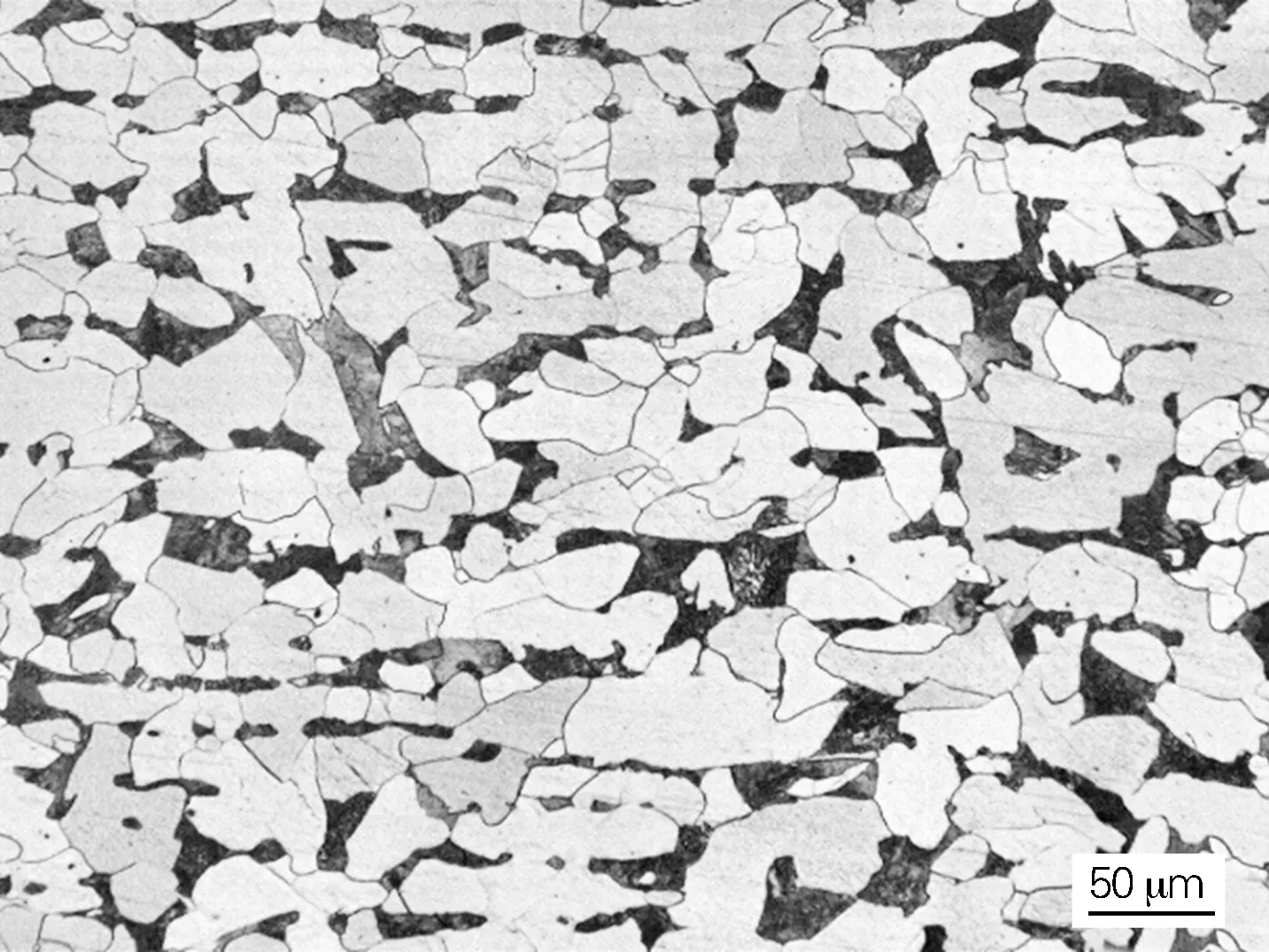

裂纹源附近区域,即主管与支管交汇处管体的金相分析结果表明,失效三通的显微组织为铁素体(F)+珠光体(P),且存在明显的冷变形组织特征,原本应该呈现等轴晶状态的铁素体与珠光体晶粒被拉长,晶粒扁平化,如图5所示。正常20钢正火态的显微组织应为等轴状的铁素体与珠光体,如图6所示。

图5 失效三通裂纹源区显微组织Fig.5 Microstructure of crack source area of the failed tee

图6 正常的正火态20钢显微组织Fig.6 Normal microstructure of the normalized 20 steel

2.4 硬度

失效三通主管与支管交汇处附近本体横截面硬度结果如表3所示。失效三通硬度测试值的最低值为228 HBW,显著高于GB/T 12459—2005对20钢三通的硬度要求。

表3 失效三通本体布氏硬度检测结果

2.5 电化学测试结果

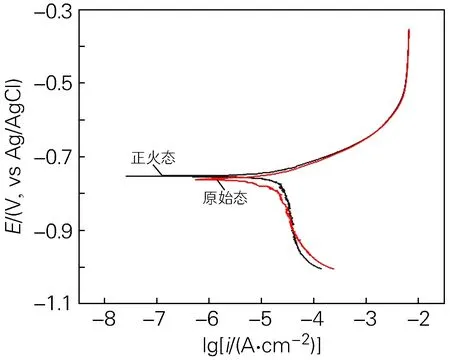

直接从失效三通上切取的原始态电化学试样以及经正火处理后的电化学试样在试验介质中的极化曲线如图7所示。阳极极化曲线表明,两种状态的试样在腐蚀介质中均未发生钝化,阳极反应为钢的溶解反应,主要由电荷转移反应步骤控制整个反应过程。相比正火处理后的试样,直接从三通上切取的电化学试样的阴极极化曲线向右移动。通过Tafel斜率外推法确定相应的极化曲线参数,即腐蚀电位Ecorr与自腐蚀电流密度icorr。原始态与正火态20钢的Ecorr分别为-760.6 mV 和-752.8 mV;原始态与正火态20钢的icorr分别为10.3 μA·cm-2和7.2 μA·cm-2。相比于正火态,直接从失效三通本体上切取的试样腐蚀电位更小,自腐蚀电流密度更大。也是说,相比正火态20钢,失效三通的耐蚀性因冷变形而下降。与极化曲线相对应,两种状态下20钢阻抗谱测定结果也表明冷变形增大了20钢的腐蚀反应速率,降低了钢的抗腐蚀能力。原始态与正火态20钢的Nyquist曲线具有相似的特征,均表现为第一象限的单一容抗弧,且原始态20钢的容抗弧半径明显小于正火态20钢,如图8所示。经分析,原始态与正火态20钢阻抗谱中电荷转移电阻Rct分别为1142 Ω·cm2和1526 Ω·cm2。腐蚀电位、自腐蚀电流密度、电荷转移电阻都是用来表征金属材料在某一腐蚀工况条件下的耐蚀性参数,材料的腐蚀电位与电荷转移电阻越大,自腐蚀电流密度越小,表明金属材料的耐蚀性越好。

图7 原始态与正火态失效三通在腐蚀模拟液中的极化曲线Fig.7 Polarization curves in the corrosion simulation solution of the original and normalized failed tee

图8 失效三通与正火态20钢在腐蚀模拟液中的阻抗谱Fig.8 Impedance spectra in the corrosion simulation solution of the failed tee and normalized 20 steel

2.6 失效原因分析

对失效三通进行宏观断口分析、微观断口分析、化学成分分析、显微组织分析和布氏硬度检测,结果表明失效三通为脆性断裂失效,裂纹起源于三通本体主管与支管交汇处的内壁腐蚀坑底部,如图2和图3所示。成形后的三通没有进行合理的热处理恢复材料的塑韧性,内壁的局部腐蚀造成三通有效承载能力的降低和应力集中,最终导致三通脆性断裂。

通过调研可知,对于DN300以下的无缝三通,一般采用液压冷胀成形工艺制造。图5中的三通本体显微组织内仍保留着大量冷变形组织特征,即铁素体F和珠光体P晶粒被拉长。三通液压冷胀成形工艺采用无缝钢管为坯料(称之为“主管”),三通上的支管是通过附加在主管两端和内壁的高压作用,使主管上的金属在模具的约束下向支管模内流动而形成的。三通冷胀成形工艺的实质是对金属材料进行塑性加工的过程。塑性变形导致的加工硬化,使材料强度、硬度升高,韧性下降,这一点在对三通本体进行布氏硬度检测时就得以体现出来,标准要求20钢三通的布氏硬度最大值不应高于156 HBW,而检测结果的最小值为228 HBW。根据断裂力学相关理论可知,三通本体的韧性降低将导致三通本体缺陷容限的降低,三通内壁由于局部腐蚀导致管体有效承载壁厚的减小,并导致应力集中,易引发裂纹的萌生。因此GB/T 12459—2005规定对于成形后的20钢三通,应采用正火、退火等热处理使其塑韧性得以恢复。经正火或退火处理后的三通,其显微组织内被拉长的晶粒将被等轴晶所代替,硬度将显著降低,塑韧性得到恢复。此次失效的三通微观组织内存在大量冷变形晶粒,且硬度明显高于标准要求值,表明失效三通成形后没有进行合适的热处理。何朋非等[6]在进行液压冷胀成形SUS304不锈钢三通失效分析时发现,成形后的三通未进行固溶处理以恢复三通的塑韧性,故在其显微组织内观察到大量应变诱发马氏体组织,使材料发生脆化导致三通在主管和支管的交汇处脆性开裂。另外,电化学腐蚀性能试验结果也表明,冷变形会导致20钢耐蚀性明显下降,冷变形后的20钢通过正火,其耐蚀性会得到改善。相似的研究结果在对304不锈钢腐蚀性能研究的过程中曾被报道,有研究认为,变形导致的残余应力和位错密度增加对304不锈钢的腐蚀具有促进作用,并且促进的程度与变形量和位错密度正相关[7]。由液压冷胀成形工艺特点及相关的研究报道可知,三通支管与主管交汇处的变形量程度最为剧烈,因此该处材料的电化学腐蚀性能下降也应最为显著,同时该处还易出现塑性成形缺陷。

综上所述,失效三通成形后没有得到适当的热处理,导致其塑韧性大幅降低,硬度远超标准要求值的上限,从而导致三通本体缺陷容限的降低。在运行过程中,由于三通内壁发生局部腐蚀,使得三通有限承载壁厚减少,缺陷尺寸增加(局部腐蚀可视为缺陷),当腐蚀坑深度超过三通的缺陷容限时,裂纹将失稳扩展,三通发生脆性断裂失效。

3 结论与建议

1) 失效20钢三通的化学成分符合GB/T 12459—2005要求,但硬度测试结果则显著高于该标准的要求。

2) 液压冷胀成形后的三通未采取正确的热处理,其塑韧性大幅降低导致三通本体缺陷容限的降低,是三通本体脆性断裂的直接原因。

3) 相比于正火态,液压冷胀成形后的三通在现场水样的模拟液中的自腐蚀电位减小,自腐蚀电流密度增大,阻抗谱中容抗弧半径减小,电荷转移电阻Rct减小,钢的耐蚀性下降。

4) 建议加强对三通的质量监督和出厂检验。