催化裂化装置重叠式两段再生系统建模

2022-03-14孙世源王龙延孟凡东

孙世源,王龙延,孟凡东,杨 鑫

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

催化裂化装置是现代炼油工业中重油轻质化的主要加工装置,也是炼油企业获取经济效益的核心装置之一。催化剂再生是催化裂化装置生产过程中的一个重要环节,降低再生催化剂定碳、控制催化剂再生温度、平衡反应-再生系统的热量是催化裂化装置操作中的主要任务之一。

随着原料油的重质化,其催化裂化过程中待生催化剂上的生焦量不断增加,催化剂的烧焦难度增大。对于原有的鼓泡流态化烧焦再生器,催化剂与空气接触性较差,容易造成空气短路,氧气扩散效率也较低,烧焦能力难以满足不断增加的烧焦需求。为了应对这一挑战,开发了催化剂湍流流态化再生反应器和两段再生反应器,以提高烧焦强度,降低再生催化剂的碳含量。

其中,重叠式两段再生工艺由于具有再生效果好、主风消耗量低、不易发生尾燃等优点,在多家炼油厂得到了应用[1]。相对于常规再生工艺,重叠式两段再生工艺形式较为复杂,对其进行优化和控制需要建立与工艺形式相匹配的数学模型。目前,在催化裂化再生系统建模方面虽然已有许多研究,但适用于重叠式两段再生工艺的再生系统模型[2-3]尚未见报道。为此,本研究针对某石化企业催化裂化装置的重叠式两段再生工艺,建立再生系统模型,并对其进行验证和仿真。

1 重叠式两段再生工艺分析

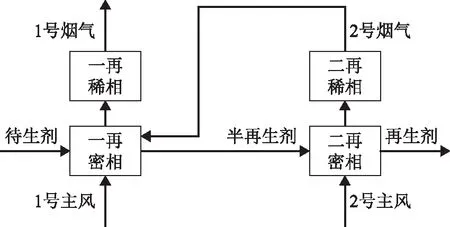

某石化企业催化裂化装置的重叠式两段再生工艺的流程如图1所示。由图1可知:重叠式两段再生反应器包括第一再生器(简称一再)和第二再生器(简称二再)两个再生反应器;再生时待生催化剂首先进入一再密相,与一再主风和二再烟气逆流接触,在较低温度和贫氧条件下进行流化烧焦,烧焦后的催化剂(半再生催化剂)进入二再密相,与二再主风逆流接触,进行富氧流化烧焦。由于二再不含蒸汽、可实现较高温度再生,半再生催化剂经二再高温再生后返回反应系统。二再烟气因含有过剩氧气,经二再顶部送入一再循环利用。

图1 重叠式两段再生工艺流程示意

由图1还可以看出,催化剂再生器是典型的流化床,包括一个密相床区域和一个稀相区域。再生器内环境复杂,为建立一个具有预测性且相对简单、可靠的再生器模型,对再生器的稳态模型提出如下基本假设:

(1)再生器内的大部分催化剂都存在于密相床中且混合均匀,密相床温度均一,可以将整个密相床看作一个连续搅拌釜式反应器。

(2)再生器内催化剂的藏量保持稳定。

(3)烧焦反应基本在密相中完成,密相床内的催化剂和气体处于热平衡状态。

(4)气体混合物(CO2,CO,O2,N2,H2O)通过密相床区域和稀相区域的形式为一维活塞流,因而气体的物料平衡计算可采用拟稳态模型。

(5)主风机通入空气的速率保持为一个较大固定值,故再生器内部压力恒定、均一。

(6)假定稀相区域内的催化剂浓度可忽略,故在稀相区只发生CO的均相氧化反应。

(7)进入稀相区的气体温度与密相区温度相同。

2 系统模型建立与求解

2.1 烧焦反应动力学模型

待生催化剂表面附着的焦炭是一种混合物,主要包含C和H元素。在烧焦反应过程中,C元素被氧化生成CO和CO2,H元素被氧化生成H2O。在描述烧焦反应动力学时,忽略焦炭中的N、S等元素,根据烧焦反应机理,烧焦过程主要发生的反应可用基元反应方程式(1)~式(3)描述[4]。

(1)

(2)

(3)

式中,r1,r2,r3分别为C氧化生成CO、CO2和H氧化成H2O过程的反应速率,单位均为kmol/(m3·s)。

烧焦过程的全部反应均在密相(D)区域进行,设焦炭中H/C的摩尔比为q,则r1,r2,r3的计算式见式(4)~式(6)[5]。

(4)

(5)

(6)

式中:r1,D,r2,D,r3,D分别为上述3个反应在密相区的反应速率,kmol/(m3·s);k1、k2分别为烧焦过程C元素、H元素与O元素反应的速率常数,(m3/kmol)x·s,x随反应级数改变;σ表示生成CO2/CO的摩尔比;ρc,D表示密相区内催化剂颗粒密度,kg/m3;εc,D为密相床中催化剂体积与密相床体积之比;wck,D为催化剂上焦炭的质量分数;MC、MH分别为C、H的摩尔质量,g/mol;cO2,D表示密相区内O2的摩尔浓度,kmol/m3。

σ可由经验式(7)计算得到[6]。

(7)

式中,T表示再生器内密相床温度,K。εc,D和密相床中混合气体体积与密相床体积之比εg,D的计算式见式(8)和式(9)。

(8)

εg,D=(1-εc,D)

(9)

式中:vg,D为密相区域气体的体积流率,m3/s,其值与进入再生器的主风流量有关;ΩRG表示密相床区域的横截面积,m2。

反应速率常数根据阿伦尼乌斯方程,可由下式计算得到:

(10)

式中:R为理想气体常数,取值8.314 kJ/(kmol·K);Am为m反应的指前因子,(m3/kmol)x·s;Em为m反应的活化能,kJ/mol;T*为再生参考温度,此处T*=973 K。

焦炭(C)燃烧生成的CO会继续被氧化生成CO2,该反应在密相床和稀相区中都会发生。其反应方程式以及密相床和稀相区域反应速率(r4,D和r4,F)的计算式见式(11)~式(13)。

(11)

(12)

(13)

式中:k3,k4分别为密相床和稀相区反应的速率常数,(m3/kmol)0.5·s;ci,D为密相区某气体组分的摩尔流率,kmol/s;ci,F为稀相区某气体组分的摩尔浓度,kmol/m3。其计算式见式(14)和式(15)。

(14)

(15)

式中:ni,D为密相床某气体组分的摩尔流率,kmol/s;ni,F为稀相区域某气体组分的摩尔流率,kmol/s;vg,D为密相床气体的体积流率,m3/s;vg,F为稀相区域气体的体积流率,m3/s。

2.2 再生系统模型建立

再生系统稳态数学模型为多个常微分方程,建立常微分方程需要明确初始条件和边界条件。对于一再、二再重叠再生系统,建立一再密相烟气组成的数学模型(常微分方程组)所需的初始条件包含一再主风消耗量、二再烟气流量与组成,而二再烟气流量与组成由二再具体操作条件决定;建立二再密相烟气组成的数学模型需要知道从一再密相来的半再生催化剂的积炭质量分数和H/C摩尔比,其由一再主风消耗量和二再烟气的量与组成等决定。这是一再、二再重叠再生系统建立数学模型的难题。

为解决该问题,首先对从一再密相床输送来的半再生催化剂的焦炭质量分数和H/C摩尔比进行赋值,然后建立二再和一再数学模型,并对模型进行求解,并将计算结果与所赋初值进行比较;如果计算结果与所赋初值的相对误差大于1%,则以此次计算结果作为初值重复上述计算,直到前后两次计算结果的相对误差不大于1%;最后由该计算结果,顺序求解二再和一再数学模型,可以获得再生剂定碳、H/C摩尔比和烟气组成等。

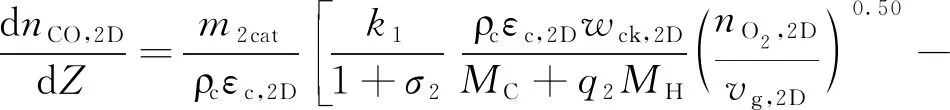

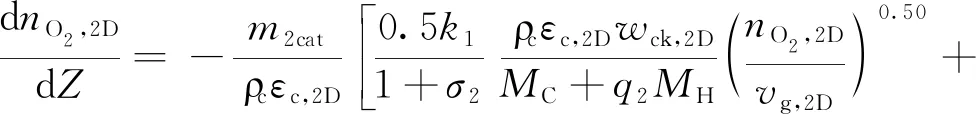

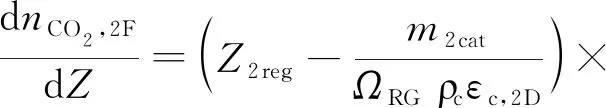

基于此建模方法,根据烧焦反应动力学模型和催化再生系统工艺流程,建立再生系统稳态模型。再生器内的气体包括O2,N2,CO,CO2,H2O。对二再密相床中气体进行物料衡算,得到各气体组分的摩尔流率沿轴向的变化率方程,见式(16)~式(20)。

(16)

(17)

(18)

(19)

(20)

式中:在表示各物理量的符号中,下标1D、2D分别表示一再密相、二再密相;mcat表示密相床再生剂藏量,kg;Z表示密相床层高度相对床层底部的无因次距离;wck,2D表示一再再生的半再生催化剂中焦炭质量分数;q2为一再再生的半再生催化剂的焦炭H/C摩尔比。

设定wck,2D=0.4×wck,1D,q2=0.2×q1;wck,1D表示一再密相床催化剂中焦炭质量分数;q1为一再密相床催化剂的焦炭H/C摩尔比。

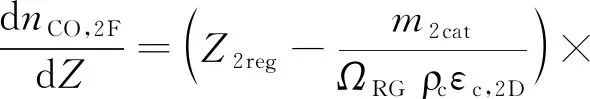

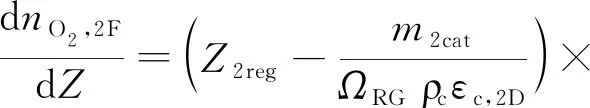

二再稀相区内的气体全部来自密相区,包括烧焦反应生成的CO,CO2,H2O,其各自的摩尔流率计算式见式(21)~式(25)。

(21)

(22)

(23)

(24)

(25)

式中,Z2reg为二再高度,m。

一再密相床和稀相区内各气体组分的摩尔流率沿轴向的变化率方程可参考式(16)~式(25)得到,不再详列。

一再再生的半再生催化剂中焦炭含量wck,1out和焦炭H/C摩尔比q2的计算式见式(26)和式(27)。

(26)

(27)

将计算得到的wck,1out和q2与设定初值进行比较,如果二者的相对误差大于设定值(1%),则以本次计算得到的wck,1out和q2作为新的初值进行迭代计算,直到计算得到的wck,1out和q2与初值的相对误差小于或等于1%为止。

一再出口烟气中各气体成分的比例由式(28)计算。

(28)

经二再再生后,催化剂上的焦炭含量由式(29)计算。

(29)

再生器内热量平衡计算在大量文献中都有详细描述[7-8],在此不作赘述。

2.3 再生系统模型求解

动力学模型的求解包含最优化算法参数估值和常微分方程组求解两个部分。需要估值的参数有8个,分别为Am和Em(m取1,2,3,4)。因此,基于Visual Studio软件,使用Fortran语言进行编译,采用双群协作粒子群算法[9-10]对上述参数进行估值。定义试验值和拟合值误差的平方和为Φ,其计算式见式(30),模型参数估值需要将Φ最小化。

(30)

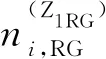

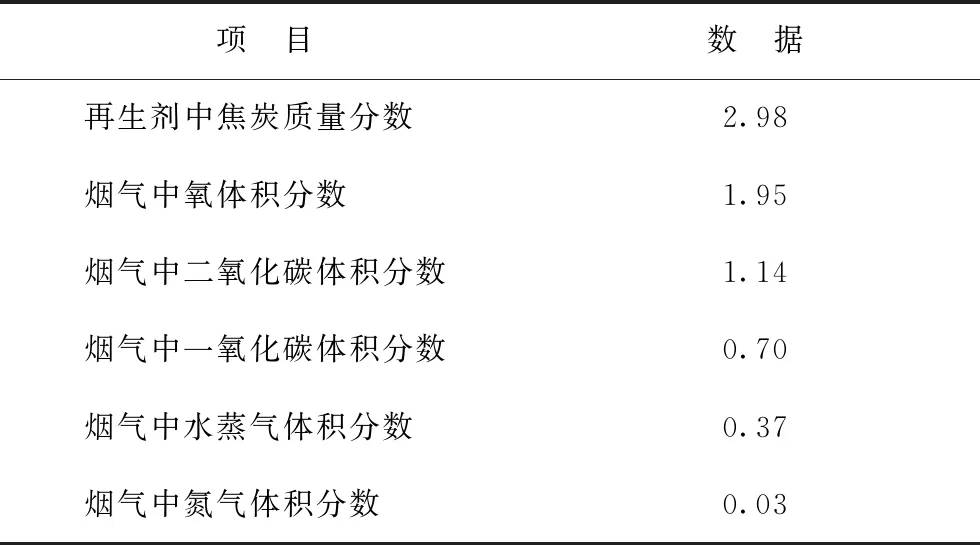

完成模型参数估值后,采用定步长的四阶龙格-库塔法求解常微分方程组,得到模拟结果与实际工况的平均相对误差,如表1所示。由表1可知,模拟结果与实际工况的平均相对误差均较小,说明再生器模型具有较高的拟合精度。

表1 模拟值与实际值的平均相对误差 %

2.4 再生器仿真

重叠式两段烧焦工艺,设计一再为部分燃烧,二再为富氧燃烧,在保证较好烧焦效果的前提下,不仅可以减少主风消耗量,还可杜绝尾燃现象。基于已建立的再生系统模型,设定一再、二再合计主风消耗量为确定值,即每千克焦炭消耗主风量9.5 m3[1],模拟一再主风量变化对烟气组成、半再生剂和再生剂定碳、一再稀相温度、二再稀相温度的影响,结果如图2所示。

由图2可知,在模拟主风消耗量下,一再出口烟气中氧气体积分数为1%左右,说明一再催化剂烧焦为贫氧燃烧,二再出口烟气中氧气体积分数高于3%,说明二再催化剂烧焦为富氧燃烧,一再和二再稀相温度都在700 ℃以下,不存在尾燃现象。仿真结果与装置实际运行情况相吻合。随着一再主风量升高,二再主风量相应降低,一再出口烟气中氧气体积分数略有增大,二再出口烟气中氧气体积分数则显著减小,半再生催化剂定碳减小,再生剂定碳增大,一再稀相温度升高,二再稀相温度降低。因此,为了获得较好的催化剂再生效果,一再采用较低的主风量更为有利。采用两段重叠式再生系统,在优化操作工况下再生后催化剂的碳质量分数低于0.05%,说明催化剂再生效果良好。

图2 一再主风消耗量对烟气组成和再生催化剂定碳的影响

3 结 论

根据两段重叠式再生系统工艺特点,建立了匹配的再生系统模型,解决了因烟气串联造成的模型求解困难的问题。模型模拟结果与实际值的平均相对误差较小,说明所建模型具有较高拟合精度。

基于所建模型对再生系统运行工况进行仿真,仿真结果与装置实际运行情况吻合。根据仿真结果,在一再和二再主风总量一定的情况下,一再采用较低的主风量,催化剂的烧焦效果更好。在优化的操作工况下,一再、二再合计每千克焦炭的主风消耗量为9.5 m3,再生催化剂的碳质量分数低于0.05%。