超低硫清洁柴油生产运行方案的优化

2022-03-14简建超

简建超,陈 刚,王 军

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

车用燃油的质量直接关系到汽车发动机的使用性、燃烧性及尾气排放对大气的污染性[1]。为了提高车用燃油质量,最大限度降低污染物排放对环境的影响,我国加快了车用燃油质量指标升级的速度。当前中国车用柴油Ⅵ质量标准要求柴油硫质量分数不大于10 μg/g,多环芳烃质量分数不大于7%,属于超低硫清洁柴油,对改善空气质量和提高车用柴油的安全性起到了积极作用[2]。

近几年,国内炼油企业通过各种局部技术改造陆续完成了车用柴油质量升级,例如新增加氢精制反应器[3],使用高加氢脱硫活性、高加氢脱芳烃活性的催化剂[4-6],采用高苛刻度的选择性加氢工艺等[7]。然而,在实现柴油产品质量升级目标的同时,企业的生产成本也相应提高,部分企业还存在催化剂使用寿命缩短、全厂能耗氢耗增加等问题。在此情况下,炼油企业结合工艺流程的优化,通过全厂生产方案的调整,来降低质量升级的运行成本,提高盈利能力,具有较重要意义。

1 生产超低硫柴油的困难及影响

某炼油厂柴油产品的主要生产装置为4.1 Mt/a柴油加氢装置和2.0 Mt/a加氢裂化装置,其中柴油加氢装置的柴油产品产量占炼油厂柴油总产量的94%左右,其原料为直馏柴油、催化裂化柴油(催化柴油)和延迟焦化汽柴油。在柴油产品质量升级至国Ⅵ标准的过程中,虽然通过增加一台反应器降低体积空速[8],可将精制柴油的硫质量分数降低至不大于10 μg/g,但产品质量不稳定,经常出现个别时间硫含量不合格的问题,分析发现其主要原因在于原料中少量存在于重组分的大分子硫化物较难脱除[9]。对此,该炼油厂对相关装置的操作进行了调整:一方面降低上游装置柴油的切割点,使常三线油的95%馏出温度由378 ℃降低至不高于365 ℃,催化柴油的95%馏出温度由365 ℃降低至不高于350 ℃;另一方面继续提高柴油加氢装置的反应器床层平均温度,提高脱硫深度。

经过上述一系列操作调整之后,该炼油厂可稳定生产出硫质量分数低于10 μg/g的超低硫清洁柴油,但同时带来其他几个问题:①柴油加氢装置提高反应深度之后,催化剂失活速率快速上升,导致催化剂使用周期不到两年;②常三线油降低切割点之后,部分柴油组分被压到了常压蒸馏塔(简称常压塔)塔底,与塔底重油一起经减压蒸馏塔(简称减压塔)加热炉升温后进入减压塔,不仅导致装置能耗增加,还影响减压深拔效果,使渣油收率上升;③催化柴油降低切割点之后,催化裂化油浆产量增加,部分催化柴油组分与催化裂化油浆一起进延迟焦化装置加工,而此部分催化柴油在焦化装置较少发生反应,大部分与焦化蜡油一起经过加氢处理后再返回催化裂化装置,在催化裂化装置已经满负荷运行的情况下影响了装置的有效加工负荷。因此,虽然该炼油厂按照上述操作调整生产出了硫含量满足国Ⅵ车用柴油标准的产品,但却对全厂经济效益、能源消耗及装置长周期运行等产生了较大影响。

2 生产方案优化措施

2.1 常减压蒸馏装置增加常压轻蜡油抽出流程

为了避免降低常三线油切割点对常减压蒸馏装置能耗和减压深拔效果造成影响,结合炼油全流程优化模型测算分析,提出了在常压塔下部新增加一条侧线抽出的方案,从该侧线抽出轻蜡油组分,从而降低常三线油的95%馏出温度,同时也降低减压塔加热炉(简称减压炉)和减压塔的负荷。常压塔共有51层塔盘,进料口在第6层塔盘,常三线油从第12层塔盘抽出。经核算,新增的轻蜡油侧线从进料口和常三线之间的第9层塔盘抽出,进入汽提塔,气相返回第10层塔盘。将原常三线油汽提塔改造为两段,其中下半段作为常压轻蜡油汽提塔,同时新增机泵、换热器、控制阀及相关工艺管线。

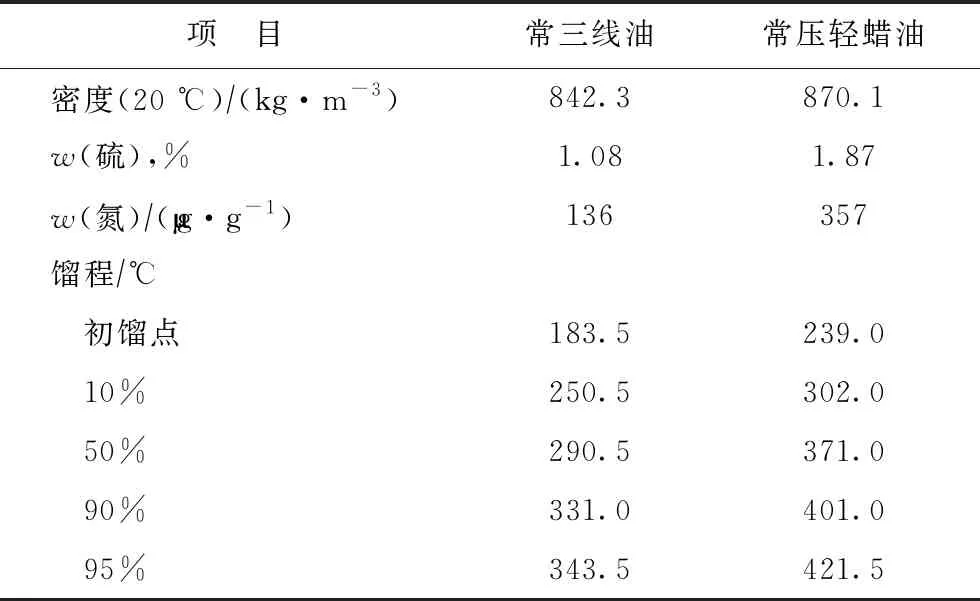

增加常压轻蜡油抽出侧线后,常三线油和常压轻蜡油的主要性质如表1所示。由表1可以看出,常压轻蜡油的终馏点为420 ℃左右,密度(20 ℃)为870.1 kg/m3,其与减二线油合并后作为蜡油原料,满足蜡油加氢和加氢裂化装置的原料要求。以下将常压塔新增轻蜡油侧线抽出方案简称为常压轻蜡油方案。

表1 常三线油和常压轻蜡油的主要性质

2.2 延迟焦化装置调整柴油切割点

该炼油厂生产平衡过程中存在蜡油资源不足的问题,为满足催化裂化装置满负荷加工要求,延迟焦化装置的柴油95%馏出温度一直按不高于310 ℃控制,高于310 ℃的焦化柴油重组分则压入焦化蜡油中进催化裂化装置加工。而与直馏柴油相比,焦化柴油重组分的裂化性能较差,并不是好的催化裂化原料。

在常减压蒸馏装置增加常压轻蜡油抽出流程之后,催化裂化的原料量得到补充,此时可通过适当提高焦化柴油切割点,达到优化催化裂化装置原料性质的目的。当将焦化柴油95%馏出温度由310 ℃提高至340 ℃以上时,多产焦化柴油6 t/h左右,减少的催化裂化原料由常压轻蜡油补充。在催化裂化装置加工负荷不变的情况下,原料的裂化性能提高,汽油和液化气产量增加,每月增产汽油1 119 t,少产柴油1 191 t。

2.3 柴油加氢装置原料优化

催化柴油在柴油加氢装置加工时比在加氢裂化装置加工时可减少氢耗约150 m3/t。实施常压轻蜡油方案前,为满足车用柴油产品多环芳烃指标要求,柴油加氢装置原料中掺炼催化柴油的量不能大于60 t/h,其余约25 t/h催化柴油需要进加氢裂化装置加工,导致全厂氢耗较高。实施常压轻蜡油方案后,柴油加氢装置混合原料的终馏点大幅降低,性质得到明显改善,精制柴油的多环芳烃含量也相应减少。因此可将柴油加氢装置掺炼催化柴油的量提高到70 t/h以上,使加氢裂化装置加工催化柴油的比例降低,全厂氢耗相应减少。表2为柴油加氢装置原料优化前后原料及产品性质的变化情况。由表2可以看出,柴油加氢装置原料优化后,密度(20 ℃)由851.6 kg/m3降低至847.7 kg/m3,95%馏出温度由359.7 ℃降低至340.1 ℃,多环芳烃的质量分数由17.2%降低至15.4%;精制柴油产品的十六烷指数由51.3提高至52.2,多环芳烃的质量分数由6.7%降低至4.4%。

表2 柴油加氢装置原料优化前后原料及产品性质的变化情况

2.4 催化裂化装置减少油浆产量

为满足国Ⅵ柴油硫含量和出口柴油色度指标要求,需要将催化柴油95%馏出温度降低至350 ℃以下,使得部分重柴油组分进入油浆中,导致油浆收率增加。油浆进入延迟焦化装置后,部分生成低价值的焦炭和干气,部分未反应组分随焦化蜡油一起经蜡油加氢装置处理之后又返回催化裂化装置,在催化裂化-延迟焦化-蜡油加氢装置之间循环。实施常压轻蜡油方案后,由于常三线油终馏点大幅度降低,柴油加氢装置原料性质得到明显改善,因此将催化柴油95%馏出温度提高至360 ℃左右,减少油浆产量约4 t/h,从而减少生焦并降低能耗。

2.5 蜡油加氢和加氢裂化装置负荷调整

将抽出的常压轻蜡油并入减二线蜡油,部分作为加氢裂化装置原料,部分随混合蜡油经加氢处理后作为催化裂化装置原料,可以达到减产柴油、增产汽油,进一步降低柴汽比的目的[10]。例如将抽出的30 t/h常压轻蜡油并入减二线油,其中约20 t/h作加氢裂化装置原料,约10 t/h作蜡油加氢处理装置原料,此时柴油加氢装置的负荷相应减少。经测算,在此情况下全厂每月增产汽油6 020 t,少产柴油9 130 t。

2.6 提高减压深拔程度、降低渣油收率

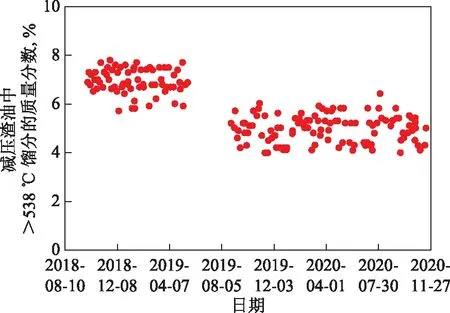

实施常压轻蜡油方案后,从常压塔抽出30 t/h常压轻蜡油,致使常压塔塔底重油进入减压蒸馏系统的流量相应减少,减压蒸馏系统负荷降低。经生产优化模型测算,调整减压蒸馏系统操作后,减压塔全塔压降降低,优化了减压深拔运行参数,使减压塔的减压深拔效果得到提高。图1为减压渣油中高于538 ℃馏分含量的变化趋势。由图1可以看出:在2019年6月常减压蒸馏装置实施新增轻蜡油侧线抽出改造前,减压渣油中高于538 ℃馏分的质量分数平均为7%左右;2019年8月完成改造后,其降低至5.5%左右,减压渣油收率减少约0.45百分点。经测算,在此情况下全厂每月增产汽油1 732 t,少产石油焦1 349 t。

图1 减压渣油中大于538 ℃馏分含量的变化趋势

2.7 优化蒸馏塔加热炉操作降低能耗

为达到565 ℃以上的渣油减压深拔切割点,要求减压炉出口温度较高,一般需控制在420 ℃以上。在实施常压轻蜡油方案时,可通过适当提高常压塔加热炉(简称常压炉)出口温度增加常压轻蜡油抽出量,从而降低减压塔系统负荷,同时适当降低减压炉出口温度,减少减压炉燃料消耗,并减缓减压炉炉管及减压塔填料结焦,有利于常减压蒸馏装置的长周期运行。

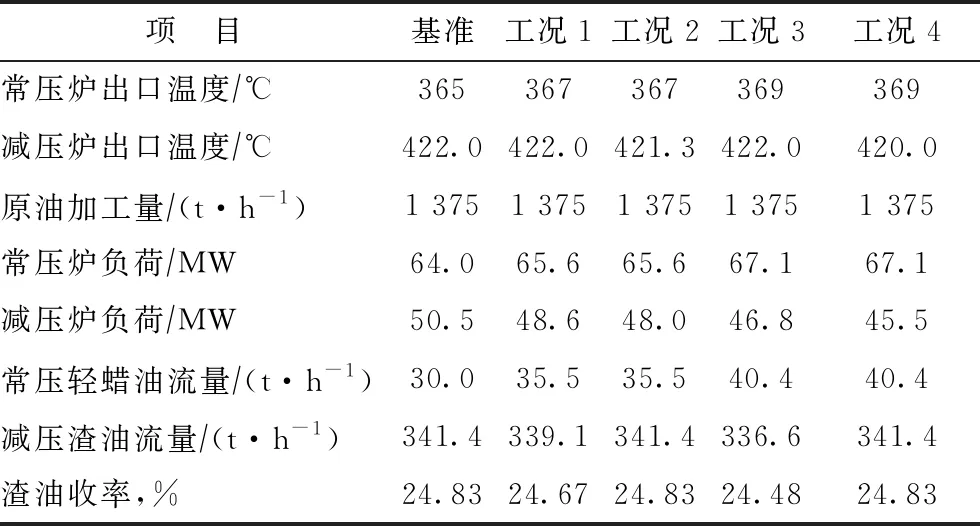

利用流程模拟软件对常减压蒸馏装置的操作工况进行模拟[11-12],以当前数据为基准,测算提高常压炉出口温度并同步降低减压炉出口温度时减压渣油收率和加热炉负荷的变化情况。表3为常压炉和减压炉分别在4种不同工况时的数据。由表3可以看出,将常压炉出口温度由365 ℃提高至369 ℃,并根据过汽化油量增加常压轻蜡油抽出量,在保持减压深拔效果不变的情况下,减压炉出口温度降低了2 ℃,此时常压炉和减压炉的负荷合计降低了1.9 MW。降低减压炉出口温度还有利于减缓减压炉炉管及减压塔洗涤油段填料结焦。

表3 常压炉和减压炉不同工况数据对比

3 实施效果

3.1 柴油产品质量提升

通过实施一系列生产优化方面的调整措施,柴油加氢装置的精制柴油产品的硫质量分数稳定控制在8 μg/g以内,同时十六烷指数约提高1,多环芳烃质量分数约降低2百分点,柴油产品质量得到较大幅度提升。

3.2 催化剂使用寿命延长

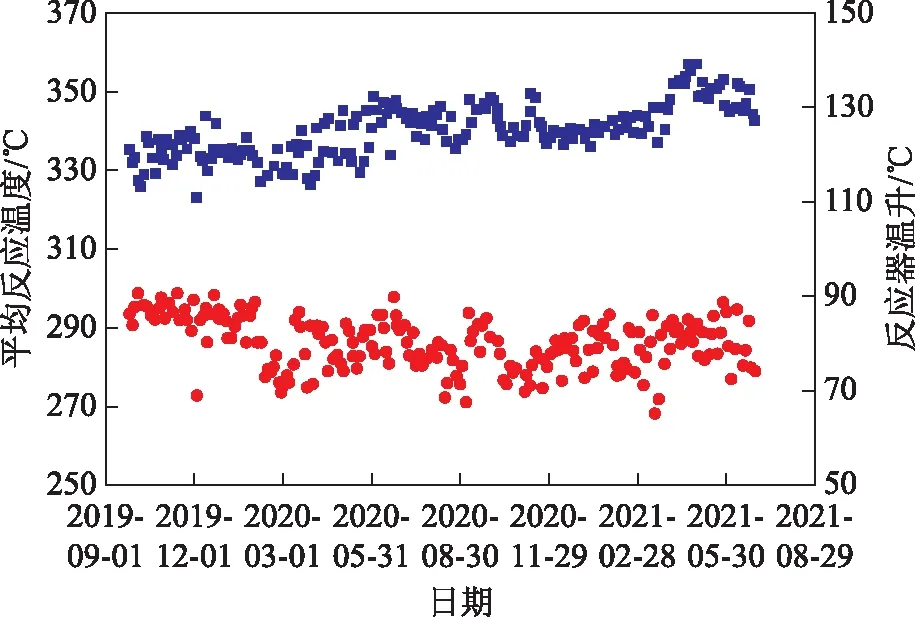

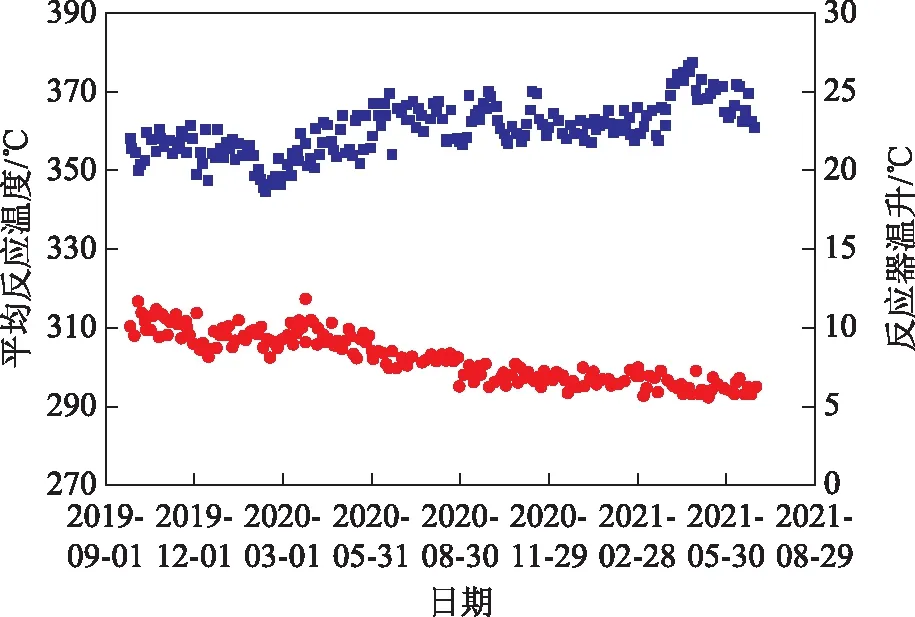

自2019年8月实施优化方案以来,柴油加氢装置两台反应器的提温速率较低。图2和图3分别为装置运行23个月以来两台反应器的平均反应温度和温升的变化情况。其中第一反应器(R101)的温升稳定在80 ℃左右,催化剂失活速率平均为每月0.74 ℃,第23个月时催化剂平均温度离设计的末期使用温度还有25 ℃左右的提温空间,可以继续运行33个月以上;第二反应器(R102)的温升控制在不低于5 ℃,催化剂失活速率平均为每月0.71 ℃,第23个月时催化剂平均温度离设计的末期使用温度还有20 ℃左右的提温空间,可以继续运行至少28个月。据此计算,柴油加氢装置催化剂的更换周期可由此前的2年延长至4年以上。

图2 R101平均反应温度和温升随运行时间的变化■—平均反应温度; ●—反应器温升。图3同

图3 R102平均反应温度和温升随运行时间的变化

3.3 产品结构优化

实施优化措施后,常减压蒸馏装置减压深拔的效果得到改善,减压渣油收率降低约0.45百分点;部分柴油组分转化为蜡油原料进加氢裂化和加氢处理装置加工,降低全厂柴汽比;催化裂化装置进料中的循环物料减少,提高了装置有效加工负荷。经测算,全厂每年合计增产汽油约107 kt,柴油产量相应减少。扣除装置加工费用后,每增产1 t汽油可增效300元,全厂全年增加效益3 210万元。

3.4 能耗、氢耗降低

通过优化调整常减压蒸馏装置的常压炉和减压炉出口温度,在减缓减压炉炉管及减压塔洗涤油段填料结焦的同时每年可节省燃料气约1 200 t,减少燃料费用约490万元;通过优化柴油生产方案,增加柴油加氢装置原料中催化柴油的比例,减少加氢裂化装置加工的催化柴油量,全厂氢气消耗降低1 500 m3/h,全年氢耗费用减少1 260万元。

4 结 论

柴油质量升级对企业经济效益及长周期运行等方面产生较大影响,结合全厂总加工流程对生产方案进行了优化,新增常压塔抽出轻蜡油流程,提高了全厂生产方案优化调整的灵活性。在此基础上,通过对常减压蒸馏、延迟焦化、催化裂化、柴油加氢、蜡油加氢、加氢裂化等多套装置的操作参数进行一系列优化调整,取得了提升柴油产品质量、延长催化剂使用寿命、优化产品结构、降低全厂能耗和氢耗的优化效果,提高了全厂经济效益。