喷气燃料馏分进催化裂化LTAG喷嘴回炼的工业实践

2022-03-14刘子龙

李 明,刘子龙,王 磊

(中国石化石家庄炼化分公司,石家庄 050099)

随着炼油、化工市场竞争的日趋激烈,炼化企业通常选择不断优化调整产品结构、增加高附加值产品收率的办法来提高企业整体效益。2020年,成品油市场需求量锐减,汽油、柴油等成品油价格长期处于低位。由于航空运输量的下降,喷气燃料的需求量同步降低,其价格也从前期的5 000元/t左右下降到2 000元/t以下。随着炼油企业喷气燃料配置计划逐渐减少,其去向问题成了企业亟待解决的问题。

为压减喷气燃料产量,同时提高全厂效益,炼油企业通常在满足配置计划的前提下,通过调整常减压蒸馏装置的常压塔操作,将喷气燃料馏分压入柴油馏分,将部分喷气燃料调合进车用柴油外销,或将其回炼至催化裂化、加氢裂化等二次加工装置,使其转化成汽油、液化气等高附加值产品。

催化裂化LTAG技术[1]由中国石化石油化工科学研究院研发,设计将加氢后的催化裂化柴油(Light Cycle Oil,简称LCO)送入催化裂化装置的提升管反应器回炼,生产高辛烷值汽油调合组分。工业应用结果表明,加氢LCO的转化率接近70%,汽油选择性接近80%,液化气选择性大于10%[2]。近几年,LTAG技术得到推广应用,除了加工加氢LCO,部分装置也将汽油、石脑油、直馏柴油等作为回炼物料,以改善产品结构,均取得了较好的产品分布及经济效益。

基于以上情况,中国石化石家庄炼化分公司(简称石家庄炼化公司)将2号常减压蒸馏装置的喷气燃料馏分引入3号催化裂化装置提升管反应器的LTAG喷嘴,使其发生裂化反应,从而压减喷气燃料产量,增产汽油、液化气等高附加值产品。以下对此工业实践情况进行总结。

1 装置简介

石家庄炼化公司3号催化裂化装置于2014年8月首次开工,设计加工能力为2.2 Mt/a,年开工时数为8 400 h,操作弹性为70%~110%。装置反应部分采用MIP工艺技术,提升管反应器底部采用新型预提升加速段,顶部采用密闭旋流式快速分离系统(VQS);再生部分采用单段床层的完全再生技术,能量回收机组采用三机组(烟机-主风机-电动/发电机)形式;再生烟气配套使用氨法脱硫和低温氧化脱硝技术。2017年大检修期间,装置增加了LTAG技术流程,可根据生产需要回炼加氢LCO、喷气燃料馏分和石脑油等。

为考察喷气燃料进入催化裂化装置LTAG喷嘴回炼对产品分布、产品性质等情况的影响,在保证装置重油进料、操作条件稳定的前提下,对3号催化裂化装置进行了喷气燃料回炼量不同的两种工况的标定,并与空白标定(没有回炼)结果进行对比。

2 标定过程

2.1 标定工况

空白标定及回炼喷气燃料馏分标定时选择相同的重油进料量及进料组成,其中重油进料量维持在210 t/h左右,重油组成包括加氢渣油、加氢蜡油及未加氢的减压渣油,标定期间各重油原料进料比例维持不变。为了不影响加工流程,标定期间保留液化气脱硫醇装置反抽提汽油、聚丙烯装置放空气等进装置流程,且保持外来物料流量稳定。喷气燃料馏分回炼量选择10 t/h(定义为工况1)及20 t/h(定义为工况2)两种工况,每组工况标定48 h,共标定96 h。

2.2 原料性质

标定期间2号常减压蒸馏装置喷气燃料馏分的性质如表1所示。由表1可见:回炼工况下,喷气燃料馏分的10%馏出温度较空白标定期间均略有下降,表明其轻组分含量有所增加;但两组回炼工况下喷气燃料馏分的10%馏出温度接近,不影响两组回炼工况间的对比;喷气燃料馏分的其他性质较为稳定;喷气燃料馏分的180 ℃馏出率为44%~52%,原因为原油品种的变化导致常压蒸馏塔操作压力高于设计压力,部分石脑油被压入喷气燃料馏分中。

表1 2号常减压蒸馏装置喷气燃料馏分的性质

标定期间3号催化裂化装置重油原料的主要性质如表2所示。由表2可见:重油原料的性质基本稳定,其中密度(20 ℃)为915 kg/m3左右、残炭为3.1%左右;由于掺炼未加氢的减压渣油,重油原料硫质量分数为0.5%~0.7%、氮质量分数达0.16%以上;在喷气燃料馏分回炼量为20 t/h的工况2下原料中的金属含量增加明显,铁质量分数达到14.4 μg/g,(镍+钒)质量分数大于20.0 μg/g。

表2 3号催化裂化装置重油原料的主要性质

2.3 主要操作条件

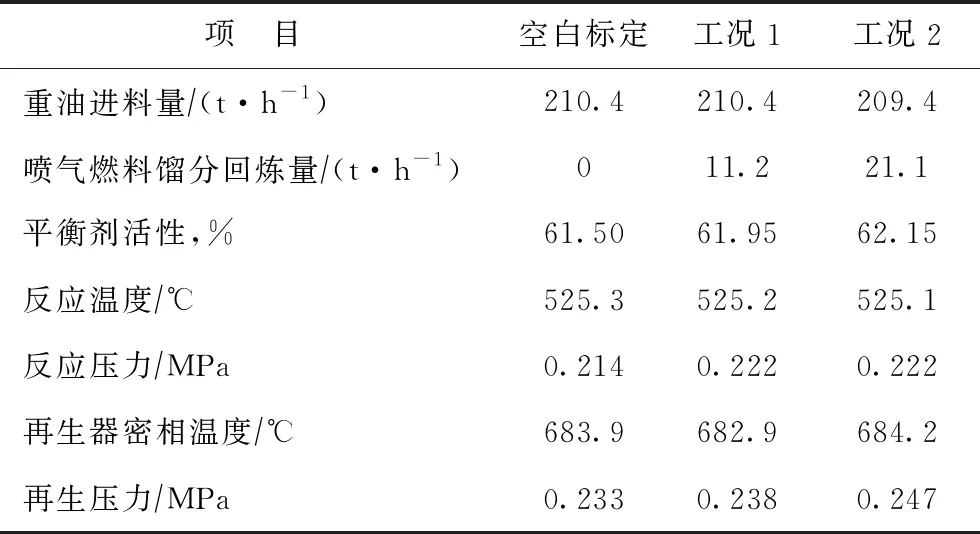

标定期间3号催化裂化装置的主要运行参数如表3所示。由表3可见,标定期间除喷气燃料馏分回炼量不同外,其他运行参数基本维持稳定,其中重油进料量为210 t/h左右,平衡剂活性为62%左右,反应、再生系统压力稳定。因喷气燃料馏分回炼量由2号常减压蒸馏装置控制,故实际回炼量与计划值略有偏差。

表3 3号催化裂化装置的主要运行参数

3 结果与讨论

3.1 物料平衡

标定期间3号催化裂化装置的物料平衡数据如表4所示。其中:物料平衡核算过程不考虑损失,对产品收率进行归一化处理;喷气燃料馏分进入提升管反应器后,按装置的原料进行物料衡算;液化气脱硫醇反抽提汽油及聚丙烯装置放空气回收至3号催化裂化装置分馏塔,核算时将其从产品液化气中扣除。

表4 3号催化裂化装置的物料平衡数据 w,%

由表4可见,与空白工况相比,两种回炼工况的干气、液化气、汽油收率均上升,LCO、油浆、焦炭产率均下降,且随着回炼量的增加,产品收率的变化趋势加剧。其中,工况1和工况2的干气产率分别增加0.12百分点和0.26百分点,液化气收率分别增加0.21百分点和0.20百分点,汽油收率分别增加0.73百分点和1.79百分点,LCO收率分别下降0.35百分点和1.23百分点,油浆产率分别下降0.56百分点和0.82百分点,焦炭产率分别下降0.15百分点和0.20百分点,(液化气+汽油+LCO)总液体产品收率分别增加0.59百分点和0.76百分点。

上述结果表明,喷气燃料馏分进入LTAG喷嘴回炼后,对汽油及更轻组分的产率产生正贡献,对LCO及更重组分的产率产生负贡献。分析原因可知,喷气燃料馏分是较容易裂化的直馏馏分,进入提升管原料喷嘴后,在较高的剂油比下发生剧烈的裂化反应,生成汽油和气体等轻组分。由于喷气燃料馏分进入提升管的温度为120~130 ℃,低于正常重油进料温度,为满足进料汽化热及裂化反应热的增加,再生滑阀开度增大,使剂油比增加。高剂油比下,重油裂化的转化率增大,干气、液化气、汽油产率上升[3],LCO、油浆产率下降。理论上焦炭产率随剂油比的增加而增大,但由于直馏的喷气燃料馏分裂化后的焦炭产率较低,作为原料与重油共同核算后,焦炭总产率略有下降。

假设在喷气燃料馏分回炼工况下原重油裂化的产品分布不变,从表4的产品产率中减去原重油裂化产品的产率作为喷气燃料馏分裂化的产品产率,再将工况1、工况2的产品产率扣除损失项作归一化处理后取平均值,由此核算喷气燃料馏分发生裂化反应后的产品分布情况,结果如表5所示。

表5 喷气燃料馏分催化裂化反应的产品分布回归计算结果

由表5中的归一化处理结果可见:喷气燃料馏分经催化裂化反应后,大部分转化为汽油、液化气产品,少部分转化为干气、LCO和焦炭;汽油收率达到56.67%,液化气收率达到27.38%,干气、LCO和焦炭的产率均低于10%。由此可见,喷气燃料馏分回炼后,主要裂化产物为汽油和液化气,其收率之和达到80%以上,这是喷气燃料馏分回炼希望得到的结果,即低附加值的喷气燃料馏分经过裂化反应后转化为高附加值的汽油和液化气,有利于全厂效益的提升。干气产率为6.76%,大于重油催化裂化的干气收率(4.12%,见表4空白标定),原因为喷气燃料馏分回炼到提升管底部,在高温、大剂油比的反应条件下,热裂化、催化裂化反应程度都很剧烈,干气收率较高。油浆产率计算结果为负值,原因在于:①从喷气燃料馏分的馏程可知其90%以上为汽油组分,当发生裂化反应时,除少部分缩合成焦炭外,基本不生产油浆组分;②喷气燃料馏分回炼使反应剂油比增大,减缓了重油生成油浆的趋势,使油浆总产率呈下降趋势,故喷气燃料生成的油浆产率为负值。

3.2 产品性质

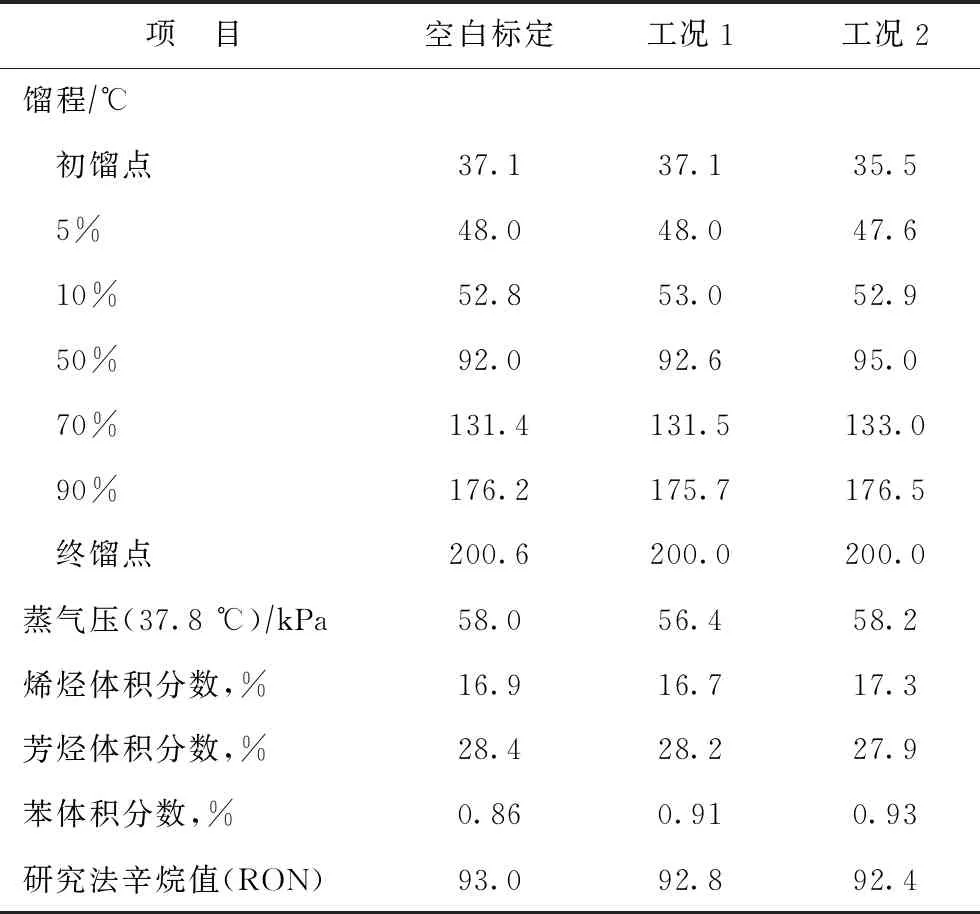

标定期间液化气产品的组成如表6所示,汽油产品的主要性质如表7所示。

表6 标定期间液化气产品的组成 φ,%

由表6可见,与空白工况相比,回炼喷气燃料馏分工况下,产品液化气的组成未发生明显变化。随着回炼量的增加,(C3+C4)烷烃含量呈上升趋势,(C3+C4)烯烃含量呈下降趋势,但变化幅度均不大。原因可能是喷气燃料馏分在高温催化剂的热作用下发生较多热裂化反应,生成了烷烃组分。

表7 标定期间汽油产品的主要性质

由表7可见:与空白工况相比,喷气燃料馏分回炼的两种工况下,汽油产品的馏程及蒸气压均无明显变化;工况1和工况2的汽油芳烃体积分数分别下降0.2百分点和0.5百分点,这是因为喷气燃料馏分主要为直链组分,其裂化后生成的芳烃含量低于重油裂化生成的芳烃含量,且随着回炼量增加,产品芳烃含量降低幅度增大;汽油烯烃含量无明显变化;汽油苯体积分数分别上升0.05百分点和0.07百分点,这是因为喷气燃料馏分回炼导致剂油比增加,裂化反应和氢转移反应程度均上升[4-5],加剧了原料重油中的大分子芳烃裂化成小分子芳烃的趋势;汽油RON分别下降0.2和0.6。

对于成品汽油池中催化裂化汽油占比较高的企业,需将催化裂化汽油苯含量及RON作为喷气燃料馏分回炼的限制条件。

4 结 论

在催化裂化装置重油进料量(约210 t/h)、进料组成及主要操作条件维持稳定的前提下,与空白工况相比,喷气燃料馏分回炼量分别为11.2 t/h和21.1 t/h的两种工况下:

(1)干气产率分别增加0.12百分点和0.26百分点,液化气收率均增加0.2百分点左右,汽油收率分别增加0.73百分点和1.79百分点;LCO收率分别下降0.35百分点和1.23百分点,油浆产率分别下降0.56百分点和0.82百分点,焦炭产率分别下降0.15百分点和0.20百分点,(液化气+汽油+LCO)总液体产品收率分别增加0.59百分点和0.76百分点。随着喷气燃料馏分回炼量的增加,产品收率变化幅度增大。

(2)喷气燃料馏分经催化裂化反应后,回归计算得出的汽油收率达到56.67%,液化气收率达到27.38%,干气、LCO、焦炭产率均低于10%。

(3)产品液化气的(C3+C4)烷烃含量呈上升趋势,(C3+C4)烯烃含量呈下降趋势,但变化幅度均不大。

(4)产品汽油的芳烃体积分数分别下降0.2百分点和0.5百分点,苯体积分数分别上升0.05百分点和0.07百分点,RON分别下降0.2和0.6。对于成品汽油池中催化裂化汽油占比较高的企业,需将催化裂化汽油苯含量及RON作为喷气燃料馏分回炼的限制条件。