进口塑封集成电路键合点分层现象的识别

2022-03-14刘思易

刘思易

(合肥工业大学,安徽合肥,230000)

0 引言

电子元器件是电子产品中最基础的单元,其安全性水平直接影响整个系统的安全性水平。目前,在军用电子器件中仍大量采用进口元器件,尤其是在嵌入式集成电路领域。以塑封的嵌入式集成电路产品为例,尽管其空气密封性大大逊色于传统陶瓷和金属气封装电子产品,但因为其材质相对的轻、体积较小、技术简便、成本低,再加上气封工艺技术和材料的先进性,在商业上一直面临着绝对优势。不过,由于受到市场购买途径的影响,工业产品大多经由代理商购买,所以可能会出现如下状况:生产设备原因不明、大量进口的滞销产品或质量不良商品等,更难找到的是由厂家在境外的子公司制造或包装,部分工厂生产工序品质较差,且监控执法不严。因此,如何确定可用的配件数量,以确保安全生产是非常重要的。目前,主要的预防措施是完成产品质量检验和检测,以消除不合格产品。然而,有时很难只使用筛选测试来识别内部缺陷。然而可通过破坏性物理分析保证产品的质量,破坏性物理分析(DPA)是保证质量的另一项重要措施[7]。

我们对试样进行试验,试验包括:初始室温试验、温度循环、中间温度试验、老化、最后温度试验、温度试验、高温试验和外观检查。然后根据GJB4027A的特性采集样品,并进行DPA试验。然而,在X射线检查期间,发现可能会对销的连接点进行去矿化。这一结果后来由金相显微镜和双扫描电子显微镜(SEΜ)证实。连接点分为上层和下层。两层之间的接口清晰,顶部连接点相同,并与连接线的图像兼容。用电子能谱(EDS)分析了下层连接点与连接线成分之间的关系。本案也为以后识别此类电子产品提供了重要依据[8]。

1 集成电路键合点特点分析

从芯片的封装设计到集成电路的成品,实际操作首先是通过热压,将超声波传感器和键合点集成在一起集成电路基座连接。然后采用冲压工艺,最终形成完整的集成电路节点。而嵌入式集成电路键合点的主要特点还包括:首先,因为连接点通常围绕芯片而不是集成电路的中心,因为集成电路通常是正方形或矩形的,所以连接点也通常是正方形或矩形的。其次,由于集成电路键合点的距离和尺寸不取决于整个制造工艺过程,而是集中在内部密封工艺过程以及后端加工工艺测试设备[4]。第三,集成电路的连接点通常不采用易于通过内部引线连接的布置方式。最后,聚合节点本身通常是正方形的,而且间距应该相同。

由于键合点在整个集成电路中不仅至关重要,而且也很重要,因此键合点会随着工艺线的细微变化而变化。事实上,结合点的限制对先进的生产线是非常不利的。一旦达到键合点指定的面积,细线的优势就无法充分发挥,因为芯片的面积不会也不会减少,单位晶圆的产量无法提高,批量生产的效率也难以提高。

不过,对中小企业来说,对于结合点的规定实质上很可能被当作一种“保护线”。由于有很多的电源,所以内部电路就比较简洁,但是有一些借口,所以在芯片上有许多接口。对设计者而言,如果不能充分考虑积体电路组装点的因素,内部功耗就很可能会减少,而键合点的体积也较大,从而导致了体积的损失。虽然上述问题都已吸引了一些产品研发部门的目光,但因为没有必要的理论指导,于是人们通常选择布局调整方法来处理这些问题[2]。键合点并不仅仅是联系外围集成电路的桥梁,而是对整个嵌入式集成电路的设计选择和工艺水平,起着关键性的指导作用。

2 塑封集成电路分层的现象

包装树脂的非气体密封方式易引起设备湿腐蚀以及产生爆米花效应,不同的材料参数极易造成界面破坏或分层。而一旦分层问题严重时,会影响元件内部电路的特性,进而降低了元件的安全性。所以,怎样处理装备层次问题,以提升装置的合格率,并不仅仅是一个亟待解决的问题,而且是将其向航空、军事等高可靠性领域发展的关键[8]。

2.1 分层简介

分层是指不同材料和相关包装界面之间的轻微剥离甚至分离,这是一个潜在的内部负载问题,这将导致内部组件损坏,并显著缩短产品的保质期。这种现象的发生通常是指由于不同材料之间的热膨胀系数差异较大而导致的。

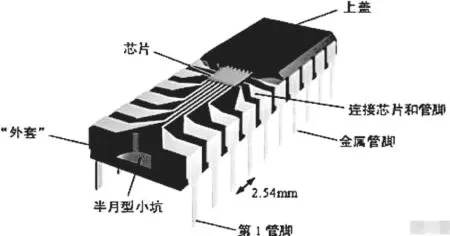

图1 集成电路的构成及封装形式

这是由两个因素形成的:首先是电压热损失和水分损失。对于塑料框架的包装部件,分层的现象发生在包装树脂和塑料之间的界面,包装树脂和载体之间的界面,贴片和导体黏合剂之间的界面之间。至于BGA的封装,这主要是封装树脂和铜基板DAP(塑料)之间的界面。

分层现象也会导致电气缺陷,但有时无法直接检查电气缺陷。目前主要通过超声波显微镜和SAΜ技术对缺陷塑料层和结构进行快速定位。SAΜ可以分析设备中不同材料界面的夹层和裂纹,重点检查树脂材料和其他材料之间的中间层和内腔之间的连接。测试结果不会损坏塑料和绝缘材料,也不会影响对故障的进一步分析。

利用各种材料中不同声脉冲的超声特征,得到超声波传感器中在各种界面处形成的反射波,从而分析后波的强度和相位信号,进而得到在不同界面上的一系列信号特征。当使用超声波技术传播两种材料的界面信息时,在界面上就会产生透射和反射。透射比与反射比由两个材料间的声阻抗大小决定[6]。气体和固体材料一样,对空气中的声阻抗都非常小。而超声波技术,如果在任何介质中都注入了空气,且界面上的声强反照率以R为1,那么超声波传感器将永远无法穿透空气。在一般情形下,封装树脂、晶片和引线框架中的返波为上升波,而分层后的返波则为降低波。

2.2 分层分析

塑料包装包含各种包装材料,如树脂包装、金属引线框架、胶粘剂、金线、芯片等。硅的热膨胀系数为3.5 ×10-6/k,而大多数树脂包装材料的体积比硅片和电线的体积大一个数量级[2]。当设备受到高温或低温的冲击时,由于这些材料与TE值之间的温度差异,塑料包装中的每个材料的连接部分都会产生高浓度电压。因此,界面内应力的数字分析方法很多,包括精细单元技术、J积分法、虚拟裂纹技术、区域能量释放理论等。

有限元分析在封装失效分析中也具有很普遍的运用。它能够预测封装内部的应力分布情况,也能够说明芯片、载体材料以及塑料封装内部应力传导的机制等。本文中对塑料薄膜封装器件(TAB)进行了界面热脱层分析。并通过ANSYS软件,对四分之一模型进行了热模拟研究。所使用材料模具中的温度控制,依赖于线性热弹性公式。在没有外界应力影响的情况下,温度控制的均匀降低将会导致元件变形,使封装的四角面水平和垂直收缩[9]。

塑封材料的电磁辐射效应,也是影响塑胶材料分层性能的主要因素之一。而在目前,EΜC(环氧塑料封装材料)的适用范围已经相当广阔,且玻璃化转变温度tg值也较低,通常为100℃。当器件环境温度接近tg值时,环氧树脂的CTE和弹性模量对环境温度变化特别灵敏。但一旦环境温度发生显著变化,CTE和弹性模量就会引起较大的室温改变,进而使封装树脂的粘接表面更易于破裂或分层。

图2

3 补充筛选实验及DPA实验

对全部的试样,均进行了下列补充检查试验的项目:常温初测、高温循环、常温中测、老炼、常温终测、温度试验、高温检测、外观检验等[2]。在该批次选择两个样本,进行了下列各项的测试:外观目检、X射线检测、超声波扫描检测,开封,内部目检,和扫描电子显微学(SEΜ)的测定[9]。

4 结果与分析

4.1 补充筛选试验结果与分析

样品经测试后,外形和所有电讯技术指标均符合规定,测试结果为合格。

4.2 DPA 试验结果与分析

(1)外部目检

在立体显微镜下对试样外形进行检测,尚未发现不符合规定的外形和结构瑕疵[2]。

(2)X射线检查

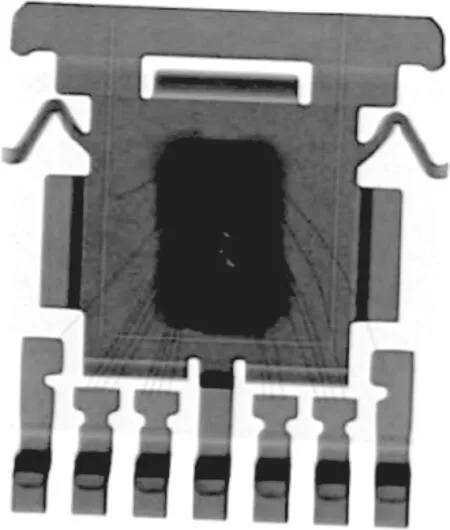

图3 样品Y方向上的X射线检查图

采用XD7500VR实时X射线微焦点检测系统对样品进行检测。整机各部分轮廓清晰,无空洞、断裂等缺陷。样品的侧面宽度可以清楚地分辨出铅和铅的结合区。然而,通过精确的观察,对比度图像在不同的焊接区域,层次分明,界面清晰。由于不同材料对X射线的穿透能力不同,图像的对比度也不同。X射线Z向扫描样品的分层表明,接头区可能由不同的材料组成。

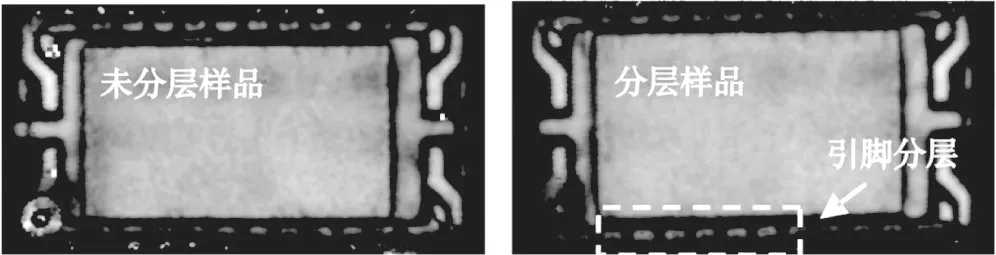

图4 样品Z方向上的X射线检查图

(3)SAΜ检查

利用扫描超声显微镜通过对四个样品中的一个样品的测试,在分层拼接区域引入局部插针法,发现了插针在分层拼接区域中的位置,表明在分层拼接区域,然后进行进一步的评估,如图所示。在对塑料包装装置进行化学分类的基础上,仅将该装置的样品作为一组样品(2组)中的一个样品进行单独的筛选,以制备后续部分的样品。

图5 样品典型SAM检查形貌

(4)开封及内部检查

对一组中的两个装置进行化学观察。由于采用X射线定位+激光解封+掩模+化学腐蚀的综合解封方法,器件解封效果良好,内部芯片、键合和键合结构也被完全保留。首先,观察内部整体:主体结构基本完整,芯片焊盘采用32μΜ金丝球焊工艺,外部融合点采用楔焊工艺,均属于较为完善的结合工序。内部融合点和引线框架齐全,与X射线结果相符。观察芯片表面:芯片使用经典的CΜOS工艺制作,内部版图完好,表面互连良好,无明显版图瑕疵和互连问题,表面钝化层也无明显裂痕和磨损。在开封过程中,焊盘表面没有明显锈蚀现象,并保持了相对完整性[2]。

(5)SEΜ检查

扫描电子显微镜(SEΜ)对晶圆表面进行了测试,晶圆表面钝化效果完全,金属化附着力好,没有明显的缝隙、裂纹、分离、塌陷、沟槽、隧道等常见问题。

4.3 制样镜检

将剩余的两个样品装置(包括一个带有引脚结合区的分层样品装置)分为两类,然后依次沿样品装置得长边和短边检测样品内窥镜。

通过金相显微镜和电子显微镜扫描进行试验。结果是:银矩阵的银盖结构位于芯片基板和引线框架之间,覆盖均匀,平均厚度约为49微米。另外,采用银浆将塑料与基材结合,结合形态良好,无明显裂纹,在基底的底面上有许多分布沟槽,可以增强与封装材料的结合力[6]。

5 铜丝键合点可靠性评价方法

根据铜丝键合器件损坏的模型和主要原理,塑料封装铜丝键合器件的安全性评估技术主要可包括如下两部分。

5.1 键合工艺质量评价

键合工艺质量评价检测项目包括:

(1)使用声学扫描显微镜检测塑封材料的密封状况,并观察部件内各种材质间的界面有没有分层。

(2)利用水平剖面观察键合焊盘和下层构件的粘接状况,来确定粘接品质的好坏。

(3)采用化学开封,察看芯片表层的破坏状况,或在剥离键合区的金属后察看键合区中是否出现了下层结构被破坏的情形[3]。

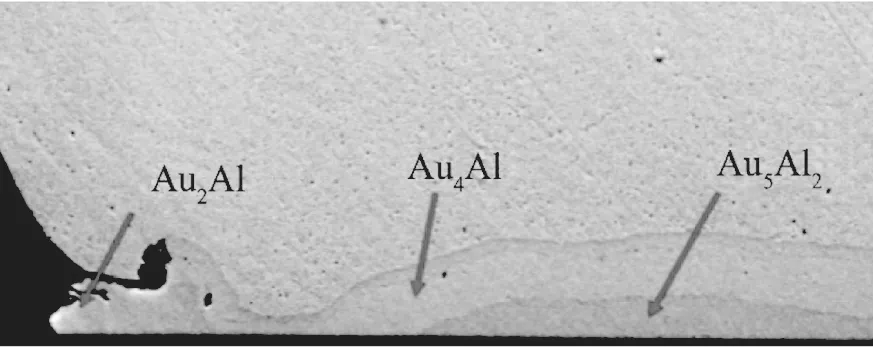

图6 AI—Cu键合界面上金属化合物的层状分布

5.2 环境耐久性评价

根据铜丝键合的主要损伤机制,对铜丝及其键合部分开展了持续的高温老化、快速高温循环和稳态热湿平衡等环境耐久性实验。长期高温老化,主要是指由于长期高热而产生的材料热胀冷缩,引起的高开路电压以及键合丝连接条件不足也会导致合金的热氧化,从而增加了金属石英砂对芯片的热挤压破坏[3]。

稳态湿热:使大量水蒸气流入封装,导致芯片表面离子层暴露,进而加速因键合或坑裂而造成的渗漏;快速高温循环:由于材料内部一致的高温膨胀系数(CTE)导致界面分层和切屑剪切应力,进而形成粘结拉脱,进而暴露铜线粘结和假钎焊等问题[1]。

6 结论

对进口的塑料密封电路,也进行了补充试验和DPA试验。经检测结果,未得到不合格回路。但是,在DPA试验过程中,通过X射线检查可以发现在插针的粘合区中,还具有一层。经过用金相显微技术与扫描电镜的实验结果证实了焊点还包括了上下两层,下层间的界面也清晰可见,上焊点与下层在铆合区中的图像也均匀而一致。研究结论还表明,下键合点全由金属材料组成,而上键合点和下键合丝全由合金组成。该实验分析也为后来同类电子产品的鉴定工作提供了参考。