防打保龄系统在自动化轮胎式集装箱起重机中的应用

2022-03-11李孟涛蒋海新

李孟涛 吴 翔 蒋海新

上海振华重工(集团)股份有限公司 上海 200125

0 引言

随着自动化码头的全面推广,自动化码头将成为集装箱码头未来发展的必然趋势,它是衡量港口综合实力的重要指标。自动化集装箱起重机一直是港口领域研究的热点,自动化轮胎式集装箱起重机(以下简称轮胎吊)有灵活、操作简便、能适应各种环境的优势,对自动化码头的发展起着重要影响。为了能让起重机安全有效地完成自动化作业,需要给起重机安装上防碰撞预警装置。

防打保龄系统 (Load Collision Prevention System,LCPS)是堆场的安全系统,可用于实时测量当前吊具位置与其他物体的安全距离,以避免与障碍物产生碰撞。王衡等[1]的集装箱堆场吊具防撞系统和张志勇等[2]的基于激光的集装箱防撞系统存在不完善之处,即只使用了2个2D激光器,只能对小车方向进行有限范围的防护,由于不能扫描吊具下方整体的轮廓,故对集装箱的相邻贝位无法起到防撞保护。本文介绍的LCPS系统通过结合2D和3D激光扫描仪的轮廓数据,结合实时的小车位置建立堆场轮廓信息,实时提供小车和起升的速度限定给单机 PLC,实现起升方向的软着陆和小车运行方向及相邻贝位的吊具防撞保护功能。

1 LCPS系统工作原理及系统架构

1.1 工作原理

如图1所示,LCPS系统利用激光器沿小车方向和大车方向实时扫描下方的障碍物,结合实时的小车位置建立堆场轮廓信息,实时提供小车和起升的限定速度发送给单机 PLC,实现起升方向的软着陆和小车运行方向及相邻贝位的吊具防撞保护功能。该系统会跟进吊具的开闭锁信号,切换吊具的保护高度范围,使小车和起升机始终在安全速度下运行,司机无需担心吊具和堆场内集装箱之间的碰撞。LCPS系统使司机在一个更简单安全的环境中工作,同时也使工作更高效。

图1 工作原理图示意图

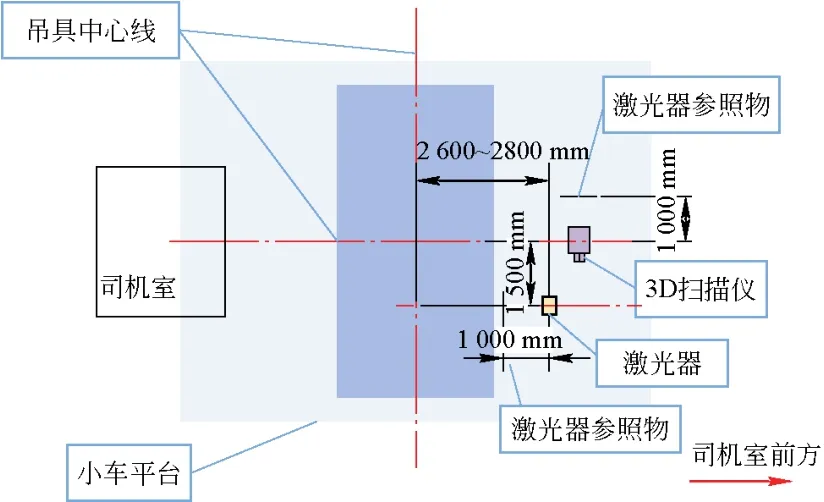

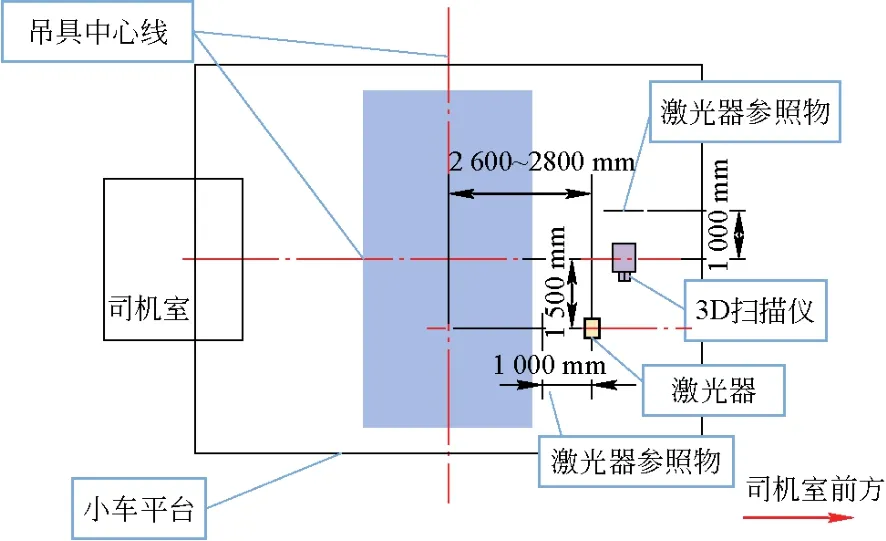

1.2 硬件安装及系统硬件拓扑图

激光器与控制器通信采用以太网方式进行通信,控制器与PLC通信采用DP通信模式。LCPS的二维激光器和三维激光器[3-5]安装在小车架下方,用于收集堆场轮廓信息,控制器通过收集到的激光器数据和PLC传给过来的单机位置及线位信息进行数据处理,并将计算得出的小车和起升限定速度返回给PLC,实现起升方向的软着陆和小车运行方向及相邻贝位的吊具防撞保护功能。该系统原理图见图2,硬件安装示意图见图3。

图2 系统原理图

图3 硬件安装俯视图

2 LCPS系统的功能

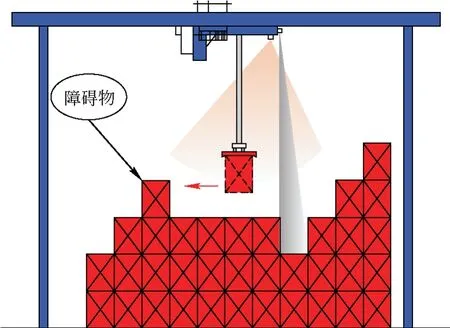

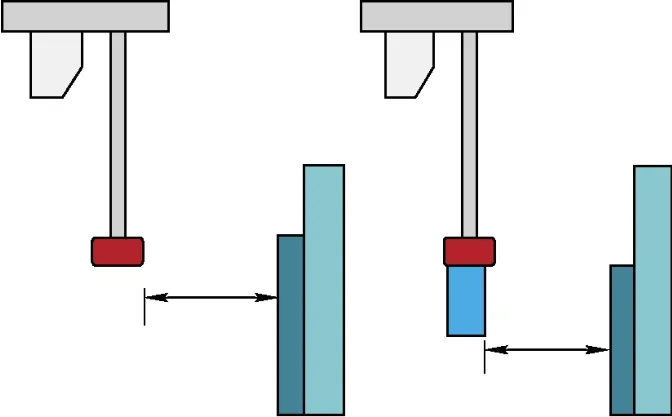

2.1 小车运行方向的吊具防撞保护功能

如图4所示,若空吊具底部(吊具无箱)或集装箱底部(吊具有箱)的位置在小车运行方向低于障碍物时,LCPS系统会计算小车运行路径上的障碍物和吊具或集装箱的间距,并实时输出小车运行的限定速度,保证吊具在距离障碍物 3 m(可配置)时小车运行速度减速到全速的 10%(可配置)。当吊具或集装箱底部高度高于障碍物时,小车限速解除。

图4 小车运行方向的吊具防撞保护功能示意图

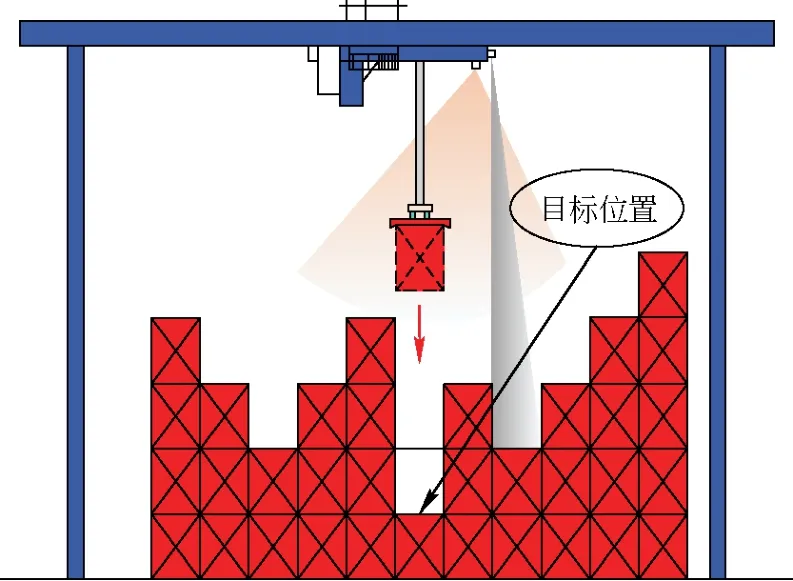

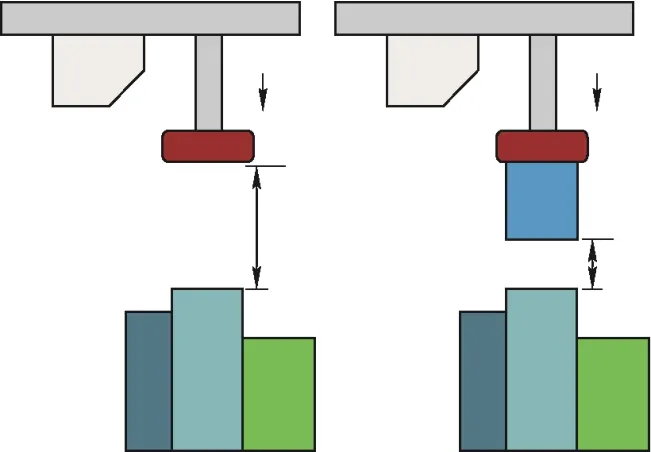

2.2 起升方向的软着陆功能

如图5所示,当起升下降时,LCPS系统会检测吊具或所抓箱子底部与下方障碍物的距离,将起升限定速度值发送给 PLC,控制起升减速。当距离达到安全距离(一般为 1 m)时,起升速度将会减到 10%,并一直以此速度下降至着箱,相邻贝位的障碍物也会被考虑。

图5 起升方向的软着陆功能示意图

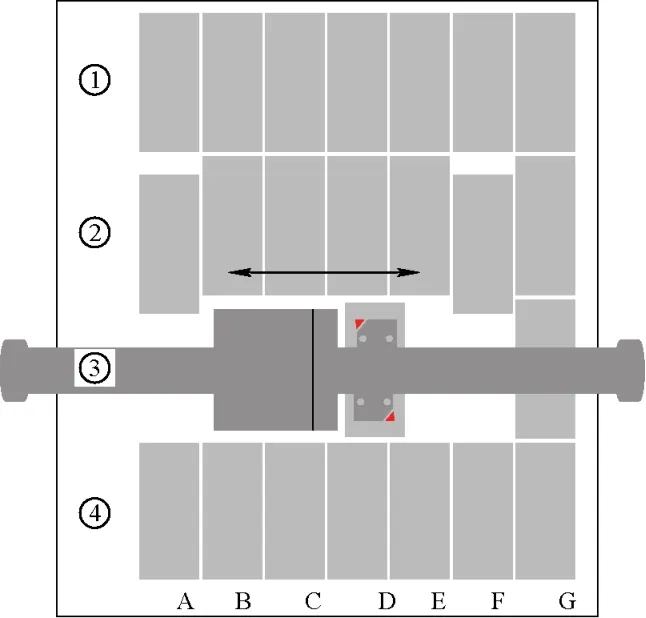

2.3 小车运行方向相邻贝位的吊具防撞保护

安装在小车平台最前端的 3D 扫描仪可对小车运行方向的相邻贝位障碍物进行实时扫描检测。当小车向前或向后运动时,LCPS系统会检测空吊具底部(空吊具)或集装箱底部(吊具带箱)与相邻贝位集装箱的水平和垂直距离,并计算小车和起升的限定速度并发送给PLC,由 PLC 实时控制小车和起升运行的速度,从而实现小车运行方向相邻贝位的吊具防撞保护功能。在相邻贝位集装箱错位的情况下,小车前后移动时则LCPS系统也会进行相应的吊具防撞保护功能。

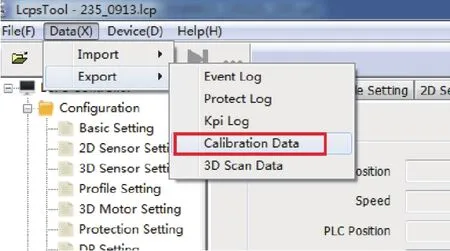

3 LCPS系统标定步骤

1)准备3个集装箱(20 ft或40 ft),当前贝位无其他集装箱;2)吊具抓起用于标定的箱子(靠近集卡车道那排)重新对箱,尽量保证箱子与大车平行,待吊具停止晃动后将箱子放下,开锁;3)司机将起升拉到上停止后,5 s内小车向后直至停止,数据会自动采集完成;4)单击LCPS Tool菜单Data→Export →Calibration data导出标定数据;5)使用标定软件根据数据对S2D和S3D激光器进行坐标系参数的调整(见图6)。

图6 数据采集界面

4 功能测试

4.1 起升软着陆

1)测试方案 如图7所示,起升到位停止;小车移动目标位置;起升手动全速下降。

图7 吊具空箱和带箱起升方向测试示意图

2)测试结果 起升下降过程中自动减速;当吊具底部(吊具所抓集装箱底部)与下方集装箱顶部之间的距离达到1 m时,起升速度降到10%;起升以10%的速度继续下降直到着箱。

4.2 小车方向吊具防撞保护

1)测试方案 如图8所示,小车向后移动离开集装箱;起升下降低于前面集装箱;全速手动向前移动小车。

图8 吊具空箱和带箱小车方向测试示意图

2)测试结果 小车前进过程中自动减速;当吊具前边缘与前集装箱后边缘之间的距离达到2 m时,小车速度降到5%;小车以5%的速度继续向前移动,直到碰到集装箱。

4.3 相邻贝位防撞保护

1)测试方案 如图9所示,摆放一层箱子,测试第2和第3贝位防撞,第2贝和第3贝的B/C/D/E列箱子间距在合理范围内,大车方向箱子间距在40 cm,LCPS系统参数阈值为20 cm,如果检测到吊具与相邻贝位大车方向的间隙小于20 cm就会触发限速信号给PLC;吊具低于F列箱子高度,小车往F列方向开;起升拉到F列上停止,全速起升向下。

图9 相邻贝位防护示意图

2)测试结果 当吊具前边缘与第2贝前集装箱后边缘之间的距离达到2 m时,小车速度降到5%,小车以5%的速度继续向前移动,直到碰到集装箱;起升不能下降,LCPS系统反馈给PLC的速度为0。

5 故障及解决措施

1)当马达归零超时,检查LCPS event log,确定是否有马达相关故障。

2)当读取激光器扫描数据超时,检查是否报激光器污染故障,检查LCPS系统交换机至激光器与控制器硬件的连接状态,查看LCPS Event Log,查看有关激光器故障代码。

3)当LCPS系统启动时,小车未在集卡车道上方,将小车大门框回到集卡车道上方并复位。

4)当3D机构马达故障时,查看LCPS Event log确认马达具体故障信息。

5)当小车标志物信号丢失时,确保不同小车位置,2D激光器可扫到小车标志物中心,且中间无遮挡物;检查2D激光器扫描数据,确保小车标志物清晰可见。

6)当小车位置校验失败时,可能是PLC给的小车位置或LCPS系统检测的小车位置出错,可以查看LCPS Event Log确定。

7)在箱区内吊具标志物信号丢失,可能是吊具未能着箱到位,发生滑出情况,可回集卡车道复位;确保不同起升高度,2D激光器可扫到吊具标志物中心,且中间无遮挡物,检查2D激光器扫描数据,确保吊具标志物清晰可见。

8)当获取PLC小车/起升的位置/速度失败时,可能是PLC给的数据有非瞬时跳变,查看LCPS Event Log可查看数据跳变值。

9)当发生小车急停时,LCPS系统检测到小车无正常减速保护,可检查PLC程序。

10)当发生起升急停时,LCPS系统检测到起升下降无正常减速保护,可检查PLC程序。

6 结论

自动化轮胎吊作为自动化码头设备的一部分,大量使用新技术提高设备的效率和安全性,优化了生产环境。LCPS系统在自动化轮胎吊中的应用非常重要,能为起重机做到预防碰撞的作用。这套系统已广泛应用到实际生产中,使用效果很好,大大提高了自动化作业的安全性能。但是,受到激光器精度的限制,系统最小可测量障碍物直径为5 cm,该系统会随激光器的精度提供而提高,且能有效地防止集装箱和吊具的碰撞。