催化烟气粉尘含量浓度监测方法的研究

2022-03-10高连君高宏全李大鹏

高连君,高宏全,李大鹏

(1.克拉玛依市科比技术有限责任公司,新疆克拉玛依 834003;2.中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003)

0 引言

催化装置是克石化公司的关键装置,利用再生器出来的烟气带动烟气轮机旋转,烟气轮机是流化催化装置能量回收系统的关键设备,能把热能转化为动能,很大程度上节约能源,但对进入烟机的烟气粉尘浓度及粒度有严格的要求。中国石油天然气股份有限公司炼油与销售分公司文件(油炼销字[2006]219号)规定:进入烟气轮机的烟气粉尘浓度应<100 mg/Nm3,粉尘浓度过高会造成叶片上粘附较多的粉尘导致转子动不平衡;另外还对粒度有要求,要求粉尘颗粒尺寸>10 μm 的不超过8%。

通过三级旋风分离后的烟气中所含的催化剂粉尘颗粒的浓度、粒度有较大幅度减少、减小,基本可以满足烟机的正常使用,但是也不排除分离器分离效果差和其他一些工艺原因导致粉尘的浓度增加、粉尘粒度增大的情况。所以对进入烟机的烟气粉尘浓度进行监测很有必要性,但目前国家对于催化烟气粉尘浓度的取样方法、取样装置及计算公式没有相应的规定。在监测过程中发现,即使计算公式相同,但不同的取样方法和取样装置得出的结论却相差很大,很难保证监测数据的准确性。通过长期的现场实践和不断的改进,目前公司形成了现有的一套取样装置和方法,监测结果与现场实际情况基本吻合。

1 烟气粉尘监测的重要性

烟气轮机是以烟气为工质,将工质的热能和压力能转变为机械能的原动机,在石油炼厂流化催化裂化装置再生烟气能量回收系统中已得到广泛的应用。催化裂化装置是把重质油转化为高辛烷值汽油、石油化工原料和其他轻质油的工艺装置,其能耗约占整个石油炼油厂能耗的25%左右,居厂内各装置的首位,是全厂节能的主攻方向。在催化裂化反应过程中,由于缩合反应和氢转移反应要生成高度缩合的产物——焦炭,焦炭沉积在催化剂表面上使催化剂的活性和选择性降低,因此必须输送具有一定风压、风量的空气到再生器中,将待生催化剂表面上的焦炭烧去,使催化剂再生。催化剂再生后,由再生器排出的具有一定压力的高温烟气带走可回收的能量约为800 MJ/t 原料油,占全装置能耗的26%左右。为了回收烟带走的能量,目前普遍采用的措施是利用高温烟气,通过三旋风分离器将其中的绝大部分催化剂颗粒除去后,进入烟气轮机膨胀做功,将其热能与压力能转变为机械功,驱动供风用的主风机或发电机发电。

因为烟气轮机的工质中含有催化剂固体微粒,这种气—固两相流对烟气轮机的气动热力性能和叶片的磨损要产生影响。带有固体颗粒的气流进入烟气轮机时,在静叶和动叶流道内除极细小微粒(一般指<5 μm 的颗粒)基本上随气流一起运动,造成比单纯气流有较大的粘性作用和粘性损失外,一些较大的颗粒由于惯性较大,速度滞后于气体速度,微粒进入动叶片的相对速度的大小和方向与气体的相对运动速度的大小与方向是不相同的。颗粒尺寸愈大,这种差异愈大。当微粒以较大的冲角进入动叶片时,必然对动叶片头部产生较大的磨损,颗粒愈大磨损也就愈大。微粒离开动叶片的绝对速度方向与气体的绝对速度的方向不同,因此较大微粒在离开动叶片时,必然产生旋涡,而造成气边的磨损,大尺寸的微粒愈多,动叶片的出气边磨损就愈严重。此外微粒还会对流道进行冲蚀磨损。

催化剂微粒的浓度对叶片的磨损影响是很大的,国内外大量实践表明,含粉尘浓度是造成叶片磨损的主要原因之一。过高的浓度粉尘颗粒和尺寸较大的粉尘颗粒会对烟机的静叶和动叶片造成冲刷,降低烟机的效率、破坏烟机转子的动平衡,轻则造成烟机较大的振动,重则可以把烟机动叶片冲刷脱落,脱落的动叶片将造成烟机停机,后果非常严重。国家和中石油对粉尘的浓度和粒度提出的要求,目前采取的措施是利用三旋分离器以降低粉尘的浓度的减小进入烟机叶片的粉尘粒度,但至于三旋分离的效果还需要进行监测,所以对烟气粉尘的浓度进行监测是非常有必要的,意义非常重大。

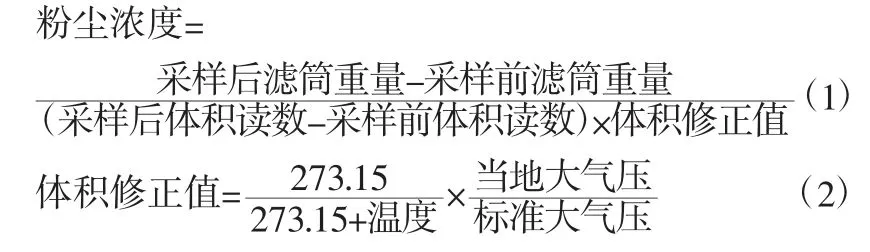

2 烟气粉尘浓度计算公式介绍

把烟道内的气体取出,通过气体状态方程,导出计算公式。把烟气当作理想气体,推出的计算公式能大大减小由于其他原因导致的监测结果的偏差。计算公式如下所示:

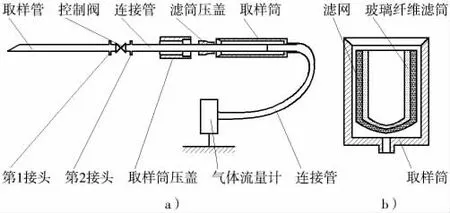

3 烟气取样装置(图1)

图1 烟气取样装置

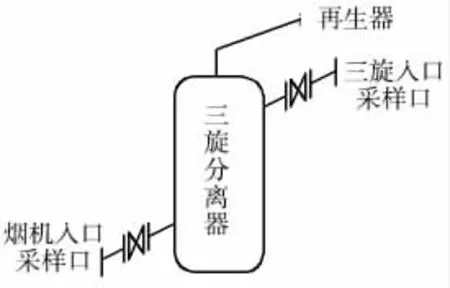

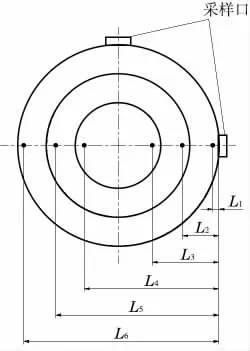

4 烟气取样点数与取样位置确定

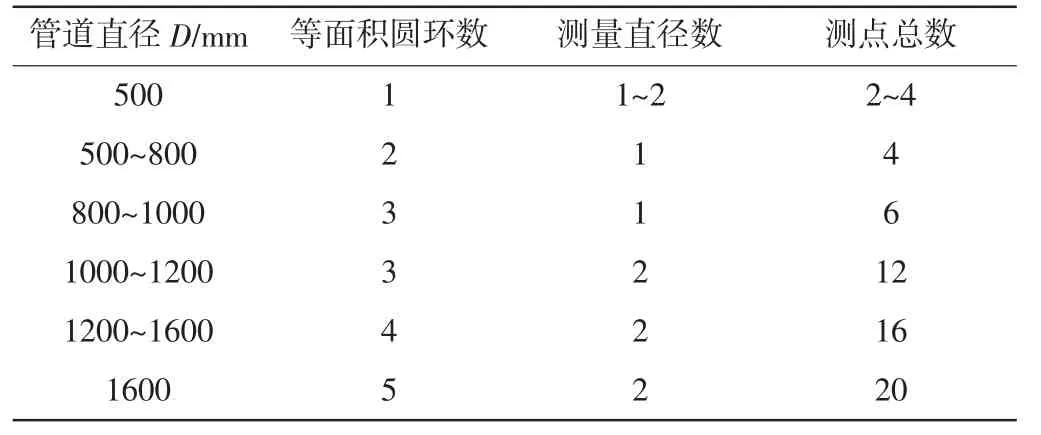

取样点的选取,由于烟气在烟道中呈紊流状态,在烟道中的任何一点所取的烟气均不能准确反映进入烟气的烟气粉尘含量。参考GB 9078—1988《工业炉窑烟尘排放标准》中的测试要求,根据烟道的内径计算出测点的数量和在烟道内的位置,选取取样点(表1)。经过烟道的直径计算出的取样点数及取样位置如下(图2、图3):

图2 现场采样口位置

图3 现场采样点位置

表1 圆形断面分环及采样点数

(1)三旋入口烟道,设计直径为1400 mm,内部绝热层为140 mm,实际烟道的直径为1400-(140×2)=1120 mm。三分环,各测点距烟道内壁的距离:L1=49 mm,L2=164 mm,L3=329 mm,L4=791 mm,L5=955 mm,L6=1071 mm。

(2)烟机入口烟道,设计直径为1100 mm,内部绝热层为100 mm,实际烟道的直径为1100-(100×2)=900 mm。三分环,各测点距烟道内壁的距离:L1=40 mm,L2=131 mm,L3=265 mm,L4=635 mm,L5=768 mm,L6=860 mm。

5 现场取样方法

把取样用的玻璃纤维滤筒写上编号,放入烘箱在105 ℃温度下烘2.5 h,冷却30 min 后用天秤称记录下每个玻璃纤维滤筒的重量,待用。根据烟道的内径计算出测点的数量和在烟道内的位置(计算方法参照GB 9078—1988《工业炉窑烟尘排放标准》)。根据每个测点在烟道内的位置、烟道的壁厚和烟道外阀门的尺寸,计算出取样管伸入到该测点时,取样管在烟道外所对应的位置,在此位置处做一个数字标记,分别用钢印标注上1、2、3、4……。把称重后玻璃纤维滤筒放入取样筒中,记下玻璃纤维滤筒的编号,取样筒压盖把滤筒压盖压入玻璃纤维滤筒内,旋转取样筒压盖与取样筒通过螺纹连接,直到把滤筒压盖上紧。气体流量计内装满水。把第二连接管分别与取样筒和气体流量计相连,尽量保证过盈配合。打开烟道阀门进行放空2 min,排出积存在阀门处的粉尘。把取样管插入烟道内,坡口向上同,先测离烟道取样口最远的测点,打开控制阀,观察气体流量计的流量,当流量显示气体体积为200 L 左右时,关闭控制阀,读取流量和气体的温度(温度计插在气体流量计上)。拧开滤筒压盖,取出玻璃纤维滤筒,把滤筒口封好防止粉尘泄漏。把取样管从烟道向外抽,移动到下一个取样点位置,重复以上过程。

把取样后的玻璃纤维滤筒再放入烘箱中,在105 ℃温度下烘2.5 h,冷却30 min 后用天秤称记录下每个玻璃纤维滤筒的重量,分别计算出采样前后每个玻璃纤维滤筒的重量差。按计算公式分别计算出每个取样点的烟气粉尘含量,取平均值作为最后的计算结果。

6 监测效果

经过多年的现场监测,以上监测方法得出的结果与现场实际基本吻合,能够满足生产需要。2020 年12 月22 日,烟机前后端轴承外壳振动量值分别由11 月的3.66 mm/s 和2.53 mm/s升至4.44 mm/s 和3.56 mm/s,经过分析,烟机转子存在不平衡现象。查看12 月25 日采的烟气粉尘浓度明显高于上月,烟气粉尘浓度与振动量值能对应起来,车间及时采取措施,查找粉尘浓度偏高的原因,粉尘浓度下降后,烟机的振动量值也恢复至平常的振动水平。