车身后减振器安装点改进设计

2022-03-07刘洋黄涛劳兵徐毓

刘洋 黄涛 劳兵 徐毓

摘 要:车身后减振器安装点钣金侧开裂是乘用车耐久试验常见故障之一。本文回顾了某七座SUV后减振器安装点开裂问题,并从载荷和结构设计角度给出了发生此问题的原因。同时,结合力学设计基本原则,设计了一种减振器安装点结构,在后视图上减振器安装点落在减振器中心轴线上,钣金安装平面竖直向上。通过仿真验证,此结构可以显著降低车身侧钣金应力水平,避免钣金出现耐久开裂问题。

关键字:后减振器;开裂;改进方案

中图分类号:U463.82 文献标识码:B 文章編号:1005-2550(2022)01-0097-06

Body Strut Attachment Improved Design for Rear Suspension

LIU Yang1, HUANG Tao2, LAO Bing1, XU Yu3

( 1.SAIC GM Wuling Automobile Co.,Ltd, LiuZhou 545007, China; 2. Hunan Aisn Auto R&D CO.,Ltd, ChangSha 410082, China; 3. Guangxi Yucai Machinery Company Limited, YuLin 537000, China )

Abstract: Body strut attachment cracking is one of the most common faults in durability test of passenger vehicle. The paper reviewed the body strut attachment cracking in a seven passenger SUV. Chassis load and body design is analyzed for identifying the cause of the problem. A new strut attachment structure is given by considering the mechanical design principles. The position of strut attachment is in the line of strut central axis in back view, and the panel is upright. The effectiveness of the structure is verified by CAE simulation. The structure can significantly reduce panel stress, and avoid sheet metal cracking.

Key Words: Shock Absorber; Cracking; Improved Design

1 引言

随着国家放开三胎生育限制,三排座位汽车的市场需求增加,七座SUV逐渐在国内流行,然而此类汽车车身后减振器安装点钣金开裂问题日益突出[1-2],此问题轻则引起异响,重则导致减振器脱落,造成驾驶安全风险,因此研究此问题具有重要的现实意义。

行业内减振器安装点开裂问题的主要解决方案是改进车身侧钣金结构设计。例如,贺劲刚[3]将后轮罩切口,切口部位采用远高于轮罩厚度的加强板,并优化轮罩内侧支撑板结构,降低后减振器支架和轮罩应力。刘利[4]通过优化减振器支架形状解决高应力问题。上述方法可以一定程度上改善车身侧钣金强度,但七座后独立悬架车型的后减振器载荷大,结构设计空间有限,上述方法不足以彻底解决此问题。实际上,减振器支架安装点位置和安装面角度会影响影响减振器支架强度,这方面的研究却未见报道。

本文回顾了某七座SUV后减振器安装点开裂问题,并从载荷和结构设计角度给出了发生此问题的原因。同时,结合力学设计基本原则,提出后减振器安装点改进方案,通过仿真验证了方案的有效性。

2 问题描述

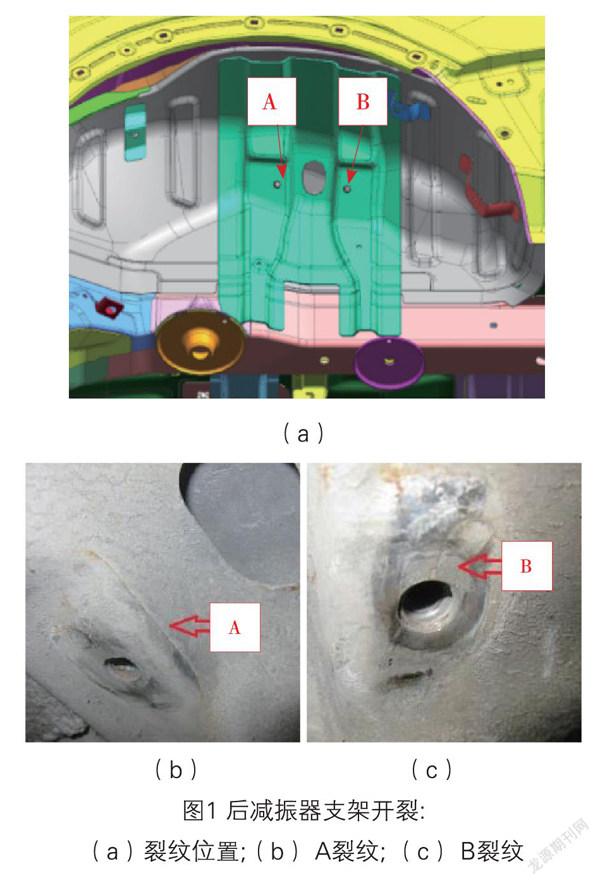

某七座后独立悬架车型在北京乘用车结构耐久试验中,车辆行驶到13693km(其中坏路12296 km),试验完成39.9%时,右后减振器支架开裂两处,最长裂纹23mm,如图1所示:

3 原因分析

问题发生后首先排查生产制造因素,即查看故障车焊点位置是否正确,焊点是否虚焊,焊点数量是否正确,开裂零件材料是否符合设计等等。通过拆解故障车,并做材料检测后排除了上述因素。其次,进行CAE强度分析,判断是否是设计问题。最后,需明确出现此故障的原因,即公司以往车型为什么无此问题。

3.1 CAE强度分析

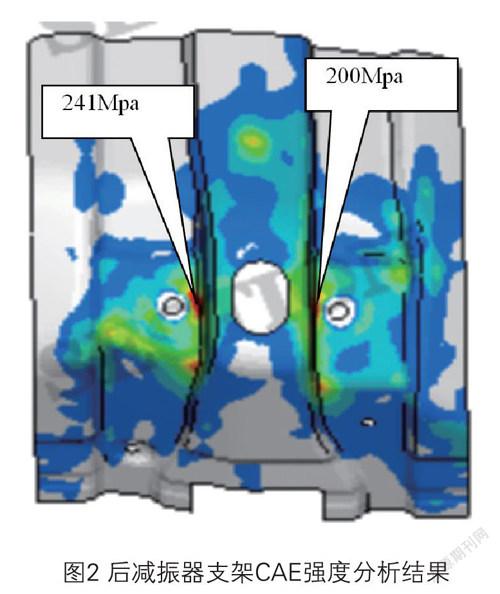

排除生产制造原因后,对后减振器安装点进行CAE强度分析,结果如图2所示,发现安装点螺母孔靠近圆角位置存在应力集中现象。前安装点最大应力241Mpa,位置与耐久路试车裂纹位置一致,后安装点最大应力200Mpa,位置与路试车裂纹位置距离15mm,距离较近,可以认为是受到应力集中的影响。因此,螺母孔附近的应力集中及其引起的高应力是开裂问题的直接原因。

3.2 载荷与结构分析

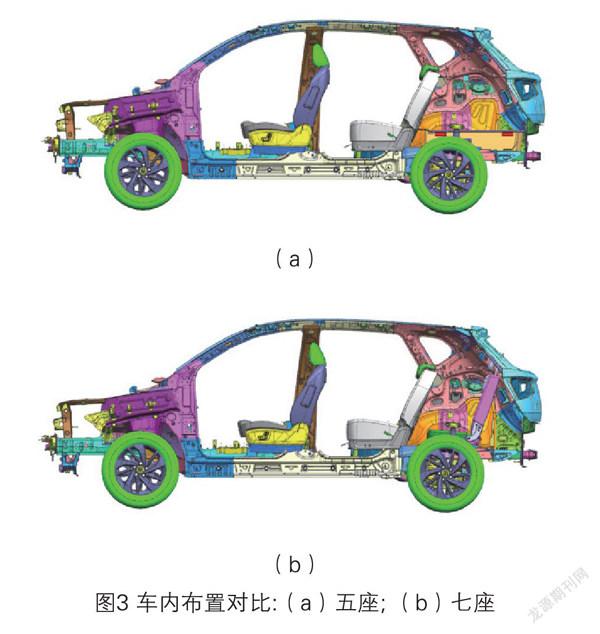

七座车相比五座车增加了第三排座位,第三排座位一般在后轮附近,如图3所示。一般的,七座车的后轴负荷比五座车的重,以上述故障车型为例,它包括七座配置和五座配置,五座车后轴负荷为860kg,七座车后轴负荷为1020kg,后轴负荷增加了160kg,此负荷主要来源于两个乘客的重量(65kg×2)和座椅重量。因此,七座车后轴负荷比五座车大。

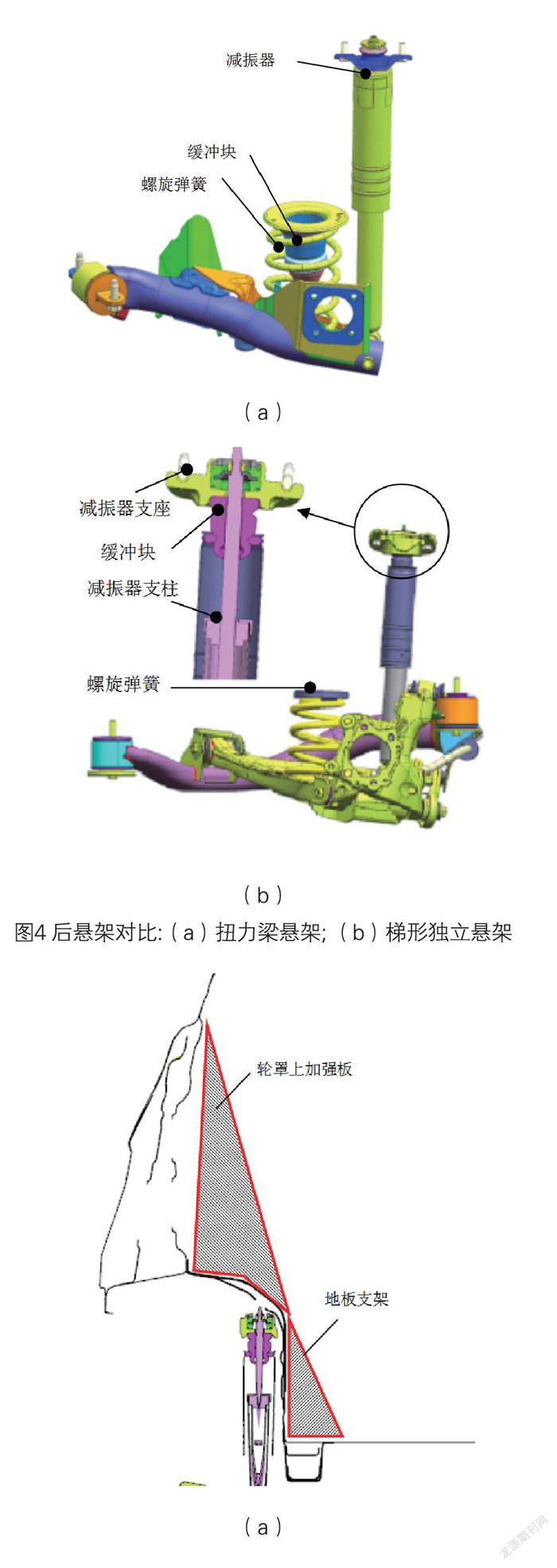

汽车后悬架一般包括非独立悬架、扭力梁悬架(半独立悬架)、独立悬架,非独立悬架汽车舒适性差,在乘用车上几乎没有使用,图4给出了某扭力梁悬架和某梯形独立悬架。这两种悬架都包括减振器、螺旋弹簧、缓冲块。扭力梁悬架将螺旋弹簧和缓冲块集成安装到同一个车身安装点,减振器安装在另一个安装点,减振器安装点只受到减振器传递过来的阻尼力,此力一般比较小。梯形独立悬架将减振器和缓冲块集成安装到同一个车身安装点,螺旋弹簧安装到另一个的安装点,减振器安装点除了受到减振器传递过来的阻尼力外,还受到缓冲块力。缓冲块的作用是车辆突然遇到深坑或凸包时,为限制轮胎位移超过设计范围,采用固定不动的缓冲块与扭力梁或减振器支柱撞击,强行约束后悬挂和轮胎位移,避免轮胎与周边零件接触。一般情况下缓冲块撞击力远大于减振器阻尼力,以上述故障车为例,阻尼力为2742N(活塞运动速度1.04m/s),缓冲块限位阻力为6181N(单侧过凸包工况)。因此,后独立悬架的缓冲块集成在减振器内,显著增加了减振器安装点的载荷。

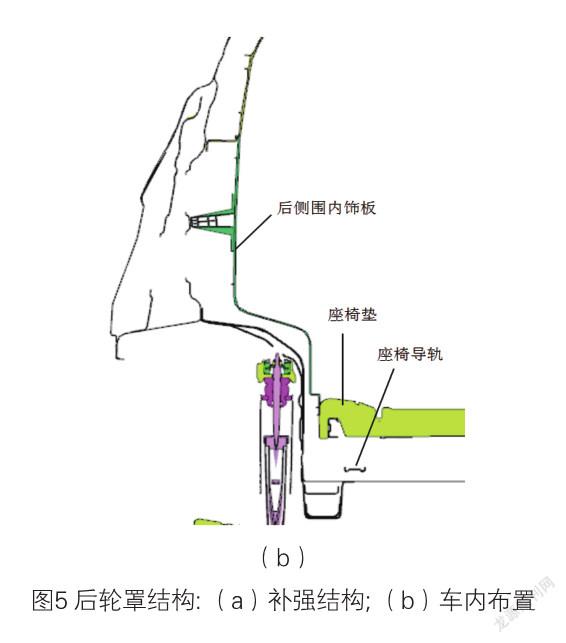

后减振器安装点一般位于轮罩上部,按经验最有效的补强办法是在轮罩上部设计三角支撑的轮罩上加强板,以及在地板与轮罩之间设计三角支撑支架,如图5(a)所示。但七座后独立悬架车型很难设计上述结构,为了提高第三排乘客的乘坐舒适性,一般希望座椅越宽越好,内部空间越大越好,所以一般座椅紧贴轮罩布置,后侧围饰板尽量贴近钣金大面,如图5(b),这时将不再有空间布置上述加强板。因此,七座车无法布置三角支撑板,减振器安装点强度更恶劣。

4 优化方案

4.1 原理

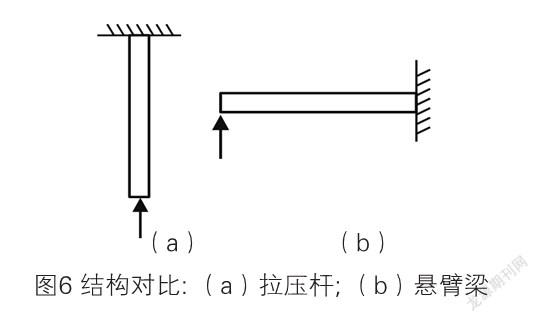

由材料力学可知[5],图6中拉压杆、悬臂梁端部最大应力为: σ = F/A=F/bh

σ´ = M/Wz=6Fl/bh2

当6l > h时

σ < σ´

式中,σ、σ´为拉压杆、悬臂梁端部最大应力,F为外力,A为横截面积,此处假定为矩形截面,b为截面宽度,h为截面高度,M为悬臂梁末端弯矩,Wz为抗弯截面系数,l为悬臂梁长度。实际悬臂梁结构中,一般6l 远远大于h,则悬臂梁端部应力远大于拉压杆。因此要避免悬臂梁结构,若不得已使用悬臂梁,悬臂长度l要尽量小。

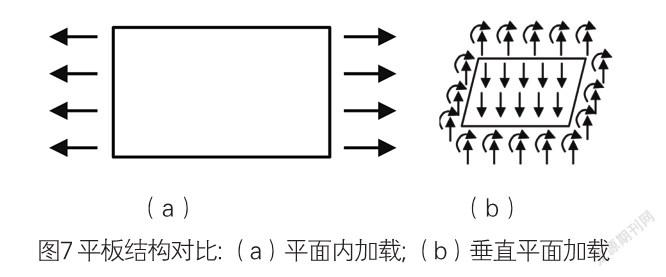

平板受力分两种情况。一种是外力在板平面内,如图7(a),平板受拉伸或压缩的正应力。一种是外力垂直于板平面,如图7(b),板四周产生反作用弯矩,此弯矩导致板厚上下平面产生很大的正应力,此情况类似于悬臂梁。因此平板件的外载荷尽量作用在板平面内,而非垂直于板平面。

4.2 方案设计

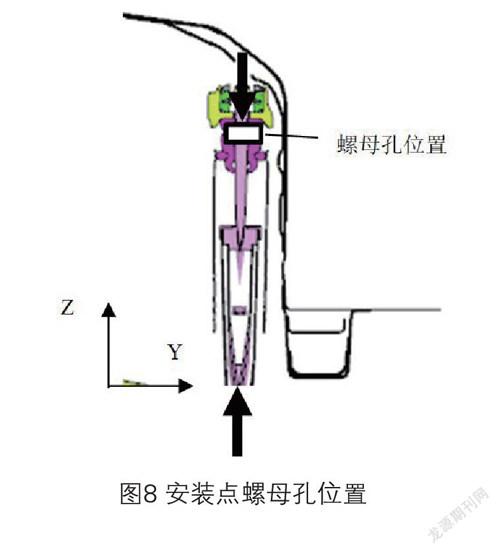

首先,确定减振器安装点位置,即螺母孔位置。若减振器安装点在减振器中心轴线上,则为拉压杆结构,若不在减振器中心轴线上,则为悬臂梁结构,悬臂梁长度为安装点到减振器中心轴线之间的距离。由拉压杆优于悬臂梁的原理可知,减振器安装点最好在减振器中心轴线上。注意到,实际结构中车身安装点完全落在减振器中心轴线是难以做到的,但在后视图上落在减振器中心轴线却是可以做到的。此时的结构是Y-Z平面上的拉压杆结构,它避免了车身受到X方向的弯矩Mx,结构示意图如图8所示

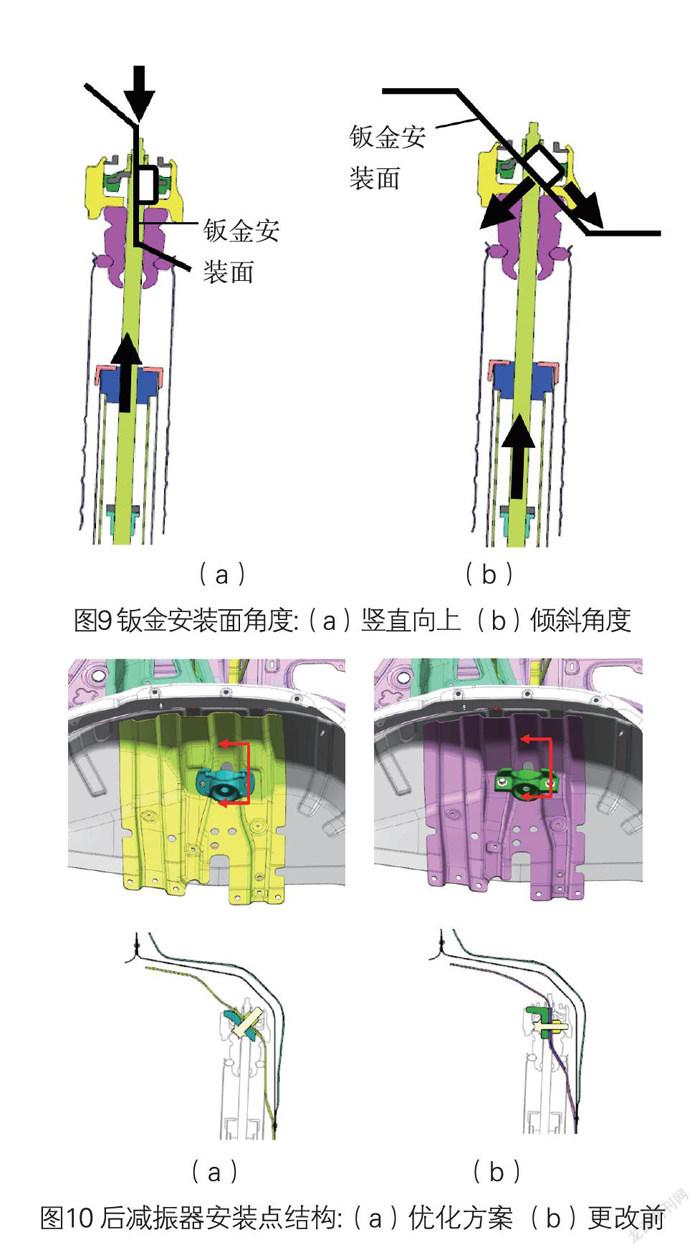

其次,确定钣金安装面角度。由外载荷与平板在同一平面的结构优于外载荷垂直于平板的结构可知,钣金安装面应与减振器作用力在同一平面上,即豎直向上,如图9(a)所示。若钣金倾斜一个角度,如图9(b),则会产生一个垂直钣金面的分力,此力产生弯矩,导致钣金应力急剧增大。

最终优化结构如图10所示,其中在后视图上原结构减振器安装点已落在减振器中心轴线,但未满足钣金安装面竖直向上的要求,因此更改前不是最优结构。

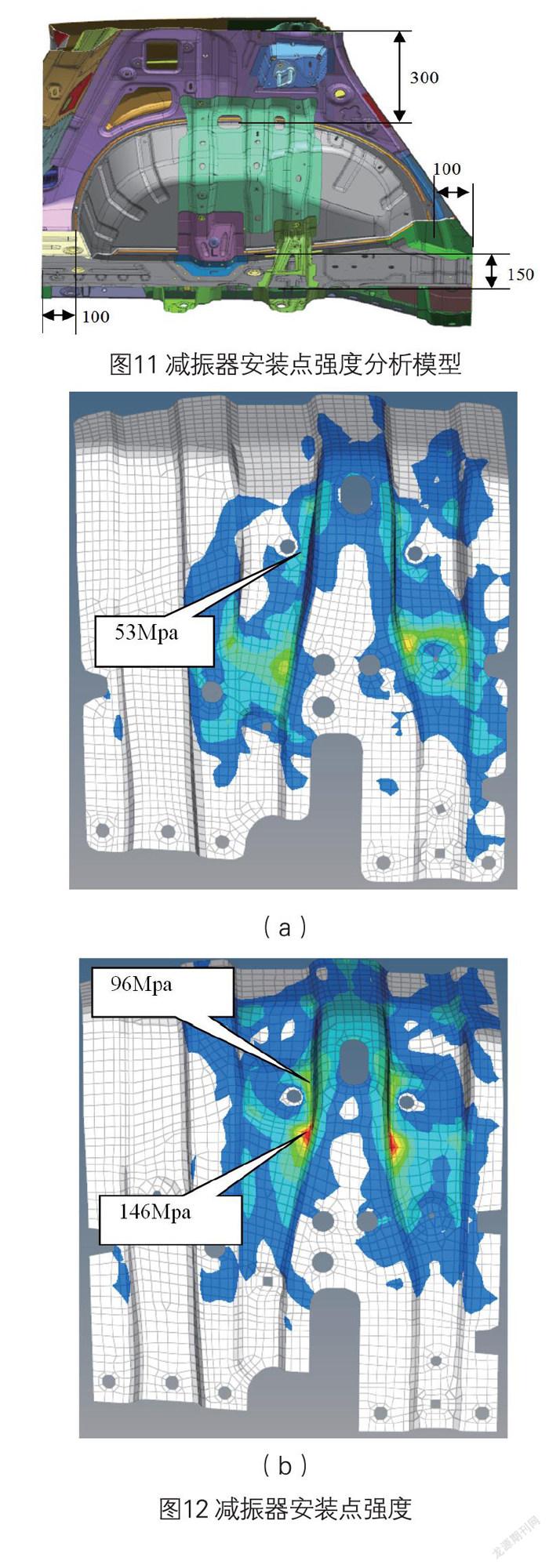

5 仿真验证

对某新开发车型车身后减振器安装点进行强度CAE分析,评估优化方案强度水平。采用Hypermesh建立有限元模型,模型包括车身侧钣金模型和底盘侧减振器支座模型,车身侧模型只截取后轮罩部分,前端边界距离后轮罩100mm,后端边界距离后轮罩100mm,上端边界距离后轮罩300mm,车宽边界距离后轮罩150mm,如图11所示,车身侧网格以CQUAD4单元为主,CTRIA3单元不超过单元总数的5%,减振器支架网格尺寸为(5×5)mm,其它零件为(10×10)mm,车身安装点包含两种状态,分别为优化方案和更改前,如图10所示。底盘侧减振器支座采用一阶六面体单元(C3D8R)和一阶四面体单元(C3D4)。车身侧边界约束123456自由度,减振器支座中心点施加8300N作用力,作用力沿减振器轴线方向。采用Nastran求解器计算,提取后减振器支架的应力,结果如图12所示,减振器支架的最大应力由146Mpa降低到53Mpa,降幅64%,说明优化方案可有效降低安装点应力,降低钣金开裂风险。

6 结论

车身后减振器安装点钣金侧开裂是乘用车耐久试验常见故障之一,此问题在七座后独立悬架车型更易出现,主要有三个原因:一、七座车增加的第三排重量主要由后轴承担;二、后独立悬架车型缓冲块集成在减振器内,会显著增加减振器安装点的载荷;三、七座车优先满足第三排人机空间要求,难以设计三角支撑的加强结构。

设计了一种减振器安装点结构,在后视图上减振器安装点落在减振器中心轴线上,钣金安装平面竖直向上。这种结构可以显著降低车身侧钣金应力水平,避免钣金出现耐久开裂问题。

参考文献:

[1]宗辉,徐辰强,王刚等. 某SUV轮罩开裂问题的分析及设计改进[J]. 农业装备与车辆工程,2015,53 (6): 73-76.

[2]王国军,闫清东,孟宪峰等. 汽车减震器支座疲劳开裂原因分析[J]. 农业装备与车辆工程,2006,(5): 23-25.

[3]贺劲刚,徐彪,路贻莎. 某SUV白车身后轮罩区域优化设计[J]. 汽车科技,2018, (3): 8-15.

[4]刘利,邹素平,丁祎. 某车型后轮罩加强结构的改进设计[A]. 2015中国汽车工程学会年会议论文集[C], 2015: 887-890.

[5]刘鸿文. 材料力学[M]. 北京: 高等教育出版社,2012:141-146.

专家推荐语

梁 军

东风汽车公司技术中心

车身部副总师 研究员级高级工程师

本文通过对轮罩减震器支架开裂失效问题进行了详细的分析,通过仿真发现结构失效的直接原因是受到应力集中的影响,又通过结构受力分析和采用简化结构应力分析模型找到结构失效的深层次的原因是载荷变大和结构受力不符合力学设计基本原则,从而能够制定出有效结构应对方案,在极限载荷工况下轮罩减震器支架的最大应力小于材料的屈服应力,满足疲劳耐久要求。

文章对减震器安装支架的结构进行了受力分析,提出了安装支架的合理的结构设计要求,即减震器支座安装面与减振器作用力保持在同一平面且减振器安装点布置在减振器中心轴线上,可避免了减震器支架受到X方向的弯矩,可有效降低支架应力水平,从而保证此部位的结构耐久要求。

全文条理清晰,论证合理,具有很好的参考意义。