基于物联网的太阳能草捆干燥贮存系统设计

2022-03-04杜建强李凤鸣郭文斌

杜建强,李凤鸣,郭文斌*

(1.内蒙古农业大学大学 机电工程学院,内蒙古 呼和浩特 010018;2.中国农业机械化科学研究院呼和浩特分院有限公司,内蒙古 呼和浩特 010020)

随着畜牧业现代化水平的不断提高,畜牧业生产效率不断提升,我国畜牧业正在向以物联网、云计算、大数据及人工智能为代表的畜牧业4.0阶段迈进[1-4]。在畜牧业发展中,饲草的收获、处理与贮存是十分重要的环节,作为“牧草之王”的苜蓿草,草质优良,蛋白含量高,是畜禽饲喂的主要优质粗饲料,其收获工艺为刈割后,田间晒干,再通过机械捡拾捆扎作业,造成苜蓿草中花叶营养物质大量损失,掉落田间,损失的比例1/4~1/3,遭遇阴雨天,损失更为惨重[5-6]。目前国内外对牧草干燥通常采用常规能源干燥设备进行干燥作业,对环境有影响,干燥成本也大,将太阳能热利用技术应用于牧草干燥领域,是解决上述问题的有效途径。同时新一代信息技术的发展,一些研究人员将物联网技术在太阳能干燥设备上进行了应用与探索,提升了干燥效率,减少了人力成本,有效提高了农产品品质和口感[7-8]。本研究通过利用我国西部地区太阳能资源丰富的能源条件,基于物联网对太阳能草捆干燥贮存系统进行研究,对苜蓿草干燥流程选择和控制,实时采集并监控干燥运行数据,从而实现苜蓿草高效经济的干燥生产,旨在为基于物联网的太阳能草捆干燥贮存系统的优化设计提供理论依据。

1 系统总体结构设计

本系统总体结构设计主要有5个部分组成:太阳能集热系统、草捆干燥系统、草捆贮存系统、液压控制系统和物联网平台监控系统(图1)。工作时,在干燥鼓风机作用下,空气流经太阳能空气集热器内部,集热器将太阳能转化为空气热能,鼓风机把被集热器加热的空气送入草捆干燥仓内。干燥仓内放置有待干燥的苜蓿草草捆,通过液压系统将干燥仓的上层风道、中层风道、下层风道上下出风口同时压在各草捆上下端面,热空气通过风道穿过草捆,草捆中水分被热空气所带走实现干燥,草捆干燥完成后,放入到草捆贮存仓,贮存仓中的轴流风机实时进行换气作业,确保贮存草捆保持在安全水分以下。物联网平台监控系统包括上位机监控系统、下位机监控系统、风机及液压站电磁阀组的驱动电路等部分。能够实现干燥和贮存流程实时监控、PC机或手机无线控制风量和液压缸升降,在线检测草捆状态,既提高草捆干燥作业效率,又保证了贮存草捆的质量。

图1 系统总体结构图Fig.1 Overall system structure

2 系统硬件设计

2.1 太阳能集热装置

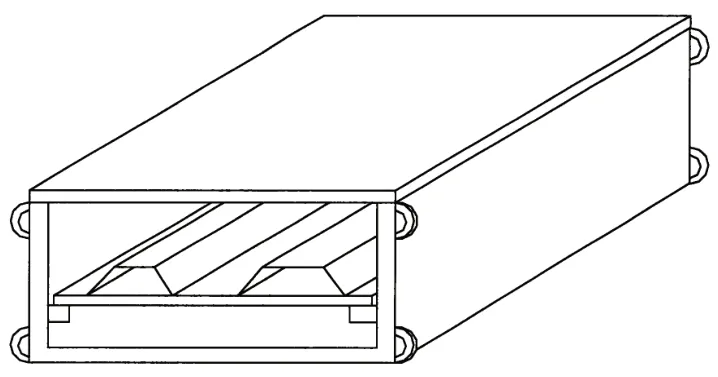

太阳能空气集热器主要由集热芯、箱体等组成。如图2所示集热芯安装在箱体内,箱体由盖板、槽形壳体、支座和支耳组成,盖板固定在槽形壳体上面,盖板透明,阳光可以透过盖板照射集热板,集热板支架固定在箱体内支座上。箱体两端开口空气可流通;盖板为透光板材,槽形壳体内部固定有支座,保温性能好;集热芯安装在箱体内与支座联接,集热芯由集热板和集热板支架组成,集热板上涂有太阳能吸热涂料。其工作过程为太阳光透过盖板照射集热板,集热板表面吸收太阳能温度升高,通过空气流动,将能量带走。

图2 太阳能空气集热器结构图Fig.2 Structure Diagram of Solar Air Collector

2.2 草捆干燥系统

目前我国苜蓿草收获作业大多数是通过捡拾压捆机完成捡拾捆扎作业,当苜蓿草含水率在40%时进行打捆作业可有效地保留苜蓿草中的花和叶,减少由于机械作业造成苜蓿草花和叶大量损失,但是高含水率捆扎出的苜蓿草捆,密度约在200 kg·m-3左右,在干燥时,草捆内部的水分较难去除,容易形成外干内湿的现象,而导致草捆中部发生霉变。草捆干燥仓的设计应从干燥时热空气在草捆内部气流流动干燥特性分析,使干燥热空气可完全到达草捆内部,从而达到“先干内,后干外”的干燥效果,提高草捆整捆干燥效率。经过干燥特性分析,采用草捆上下2面进风,4个侧面出风排湿的干燥机理,可使干燥热空气到达草捆内部最深位置距离最短,最不易干燥部位的水分最先开始向外迁移,要求上下进风口必须完全压紧草捆上下端面,不可以有进风口端面卸风的情况出现。又考虑到同样的干燥热空气风载下,尽量提高干燥生产率,将草捆干燥仓设计为由上、中、下风道和液压升降油缸组成的上下2层草捆干燥结构。作业时这2层液压升降油缸可将中风道、上风道升起和降下,完成草捆装卸作业和干燥时进风口密封不泄风载的要求。而且在下风道和中风道的上面设计草捆装卸栏,装卸栏可快速将草捆固定在上下进风口之间,草捆之间设计留有一定的距离,便于草捆侧面水分的排出。草捆干燥仓是专为高密度整捆牧草干燥所设计,可有效解决散草干燥时所产生花叶损失的难题。

图3为草捆干燥仓工作过程中,热空气流动干燥原理图,热空气进入下风道入风口后,在风压的作用下,迅速到达上、中、下风道中,由于3个风道相互连通压强相等,在液压升降油缸的作用下,3个风道的出风口紧密地压在草捆上下端面中央区域,干燥热空气从每一个草捆上下端面中央区域强制进入到草捆中间内部区域,将水分向外迁移并从草捆侧壁排出。

图3 热空气流动干燥原理图Fig.3 Schematic diagram of hot air flow drying

2.3 草捆贮存系统

草捆贮存仓主要由钢结构厂房建造,太阳能空气集热器与仓顶设计为一体,有效地利用了集热器所占场地面积。四周围有彩钢板,在四周彩钢板上开有通风孔,通风口处安装换气轴流风机。地板为蜂窝孔洞状,地板下面也按有轴流风机,且配有通风管道。草捆干燥作业完成后,将草捆整齐码垛于草捆贮存仓地板上,四周和地板下面的轴流风机运转通风,使草捆贮存仓内空气流通,保持干燥,由于轴流风机叶片尺寸大,通风量大,转速较低,因此,能耗低且通风效果好。

2.4 液压控制系统

由液压泵站、电磁阀组、压力表、卸压阀、现场操作箱组成。对草捆进行装卸作业时液压控制系统将草捆干燥仓的中风道和上风道液压升起,方便草捆装卸;对草捆进行干燥作业时,液压控制系统将草捆干燥仓的中风道和上风道液压落下,同时还要确保草捆上下端面有一定的压紧力,防止漏风而影响草捆的干燥质量和生产效率。

液压泵站为各液压油缸提供动力,液压油缸起降运行方向由电磁换向阀控制,同一层风道的起降是由风道两端两个液压油缸起降同步才可以完成的,所以2根液压油缸起降运行同步由同步阀控制,油缸起降运动速度由双向节流阀控制,为了液压泵交流电机运行安全设置泄压阀保护。该液压泵站由交流电机驱动的液压泵及各种控制阀组成。

2.5 物联网平台监控系统

物联网平台监控系统下位机采用51单片机控制整个系统的功能实现,51单片机具有运算快、控制灵活、编程简便和外接设备兼容性强的优点,适用于本系统的组建。通过温湿度传感器和流速传感器对太阳能集热器的进出口温度和流速、干燥仓进口温湿度和流速、贮存仓内温湿度和流速、外界环境太阳辐照度测量仪、大气温湿度及风速一系列关键参数的检测,下位机根据草捆内部湿度数值控制液压电磁阀组的动作,同时通过变频器控制风机的转速以调节空气流量,风机由变频器拖动运行,可根据现场环境和对于不同的运行方式,由下位机自动设定变频器的速度,调整变频器的输出频率,使得风机的风量可随意调节,在最佳的干燥效率下,实现最大程度的节能运行。利用ZigBee实现短距离的数据交换功能,Zigbee协议栈软件使用C语言编写,硬件平台单片机选用At⁃mega128L-c,射频模块采用CC2420,采用的标准是ZigBee 1.0规范,各模块之间通过共享缓冲区进行通信,ZigBee将各路传感器检测数据通过网关协调器发送给下位机,下位机再通过 GPRS DTU模块技术实现网关和信号塔的通讯进而接入Internet网络,GPRS DTU可完成无线长距离数据传输功能,其内部封装有完整的TCP/IP等协议栈,为长距离数据无线传输提供了透明的TCP/IP通道,在GPRS DTU模块软件设计中,对协议栈的内容进行封装,同时具有嵌入式OS,因此在硬件上可看作嵌入式PC与无线接入部分的结合,其数据通信可在窗口中进行,上位机平台服务器连接Internet网,完成与下位机实时的数据读取与控制指令的发布,采用特定通讯协议满足数据传输时的稳定性要求,移动终端通过访问上位机平台服务器数据库接收相应数据。

另外除了满足工艺要求外,由于变频器的宽电压输入范围,在电压320~420 V,频率47~63 Hz内变频器均可稳定运行,使得系统在稳定性差、容量较小的农村电网运行时,对变压器的容量和线路的要求低,风机采用变频器后,启动平稳,没有启动时的冲击负载。

工作时,各种温湿度、流速和太阳辐照度由下位机实时检测,及时调整运行参数,下位机控制具体干燥作业动作并对作业过程中各项数据进行采集,包括作业过程中使用到各种运行模式的设定、风机启停模式、油缸升降设置、故障检测等指令均由下位机来执行。对一些重要作业参数,如温湿度和风机转速等参数实时检测和存储,一些参数直接作为阀值条件指标对干燥作业过程自动控制,还有一些参数作为运行数据进行保存,系统对干燥过程数据分析处理,确保干燥工艺过程控制的优化运行。

3 系统软件设计

3.1 下位机程序设计

下位机设计采用Keil uV3进行编程,包括液压控制程序、关键参数检测程序、干燥仓鼓风机输出程序、贮存仓自动控制程序。下位机程序控制流程如图4所示,单片机采样当前温湿度传感器检测到的干燥仓内湿度值,当湿度值降到贮存条件时,关闭风机,液压油缸升起干燥仓的中风道和上风道,草捆出仓,否则,油缸下降,压紧草捆。贮存仓内的温湿度值和风速值实时检测,将检测到的湿度与安全贮存湿度值进行自动比对,根据比对的结果,如果贮存仓内湿度高于设定贮存湿度值时,进行换气轴流风机的启动运转,同时,计算对比的差值,差值越大,控制转速越高,直至对比差值降到设定值范围内,风机停止。

图4 下位机草捆干燥仓流程Fig.4 Lower machine bale drying chamber process

3.2 上位机程序设计

上位机程序主要使用MCGS7.7版本组态软件进行设计,对主控窗口进行设计,主控窗口主要用来控制所设计用户操作系统的其它窗口。在主控窗口定义工程名称,设计封面图形,确定主菜单界面,设置动画刷新周期、存储文件位置和存盘时间。通过设备窗口设置连接上位机和网关之间的通讯地址,底层监测和控制参数所对应的通道值等,实现上位机与各种硬件设备的连接。再设计太阳能草捆干燥系统人机交互界面,通过构件库中的图元按照作业工艺流程设计并构建人机交互界面,并对图元属性进行设置,如开关量设置,实现人机交互界面中传感量、控制量和系统运行状态的显示。最后在实时数据库窗口建立实时数据对象,将实时数据对象与系统运行时所使用的实际物理量进行对应,为系统运行时提供需要的所有数据,实时数据库是用来交换数据的上位机系统数据处理中心[9-12]。

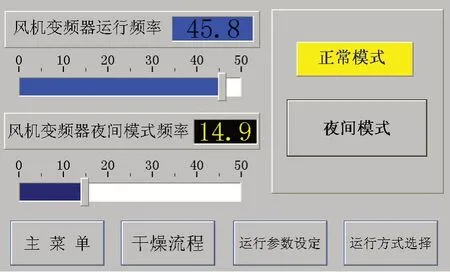

在上位机程序中设计有自动间歇送风模式、湿度控制运行模式、定时油缸压缩模式、昼/夜风量选择夜间模式,可实现草捆干燥仓中干燥草捆温湿度的实时测量并显示,通过湿度控制运行模式设定湿度阈值,自动间歇送风模式调节设定送风周期与时长,定时油缸压缩模式对干燥仓升降油缸进行设定完成草捆上下出风口距离调节,昼/夜风量选择夜间模式用于当太阳光强不足作业时,设定变频器的风机运行频率,实现风机转速的切换调节,根据这些模式功能调节,对苜蓿草干燥过程进行选择和控制,实现干燥工艺的优化调节,减少能耗,降低干燥成本。

4 系统测试

系统测试应用场景为中国农业机械化科学研究院呼和浩特分院有限公司的9TGK-1.5型太阳能草捆干燥设备,根据太阳能草捆干燥过程的技术要求和特点,可制定针对现场实际情况的干燥工艺方案,预先设定好所需的操作方式和运行模式,根据设备的工艺流程和牧草干燥的特点,图5为系统主菜单界面,可实现如下功能:

图5 主菜单界面Fig.5 Main menu interface

4.1 草捆干燥流程设定

自动连续工作:该模式下风机连续运行,送风给预压好的草捆,进行连续不间断的送风(图6)。

图6 草捆干燥流程设定画面Fig.6 Bale drying process setting screen

自动间歇送风:该模式运行时(图7),按风机运行一段时间后,停机一段时间,再启动风机,再重复停机,反复循环,直到干燥物料完成干燥停机。试验证明,该方式有利于物料的水分散失,同时风机停机将节省电力消耗,是常用的方式。

定时停机:该模式运行时(图7),如果干燥启动后,运行的时间到达设定好的停机时间设定值时,系统将自动停机,停机时间设定的时为24 h制,最小间隔为1 min。

图7 草捆干燥运行参数设定画面Fig.7 Bale drying operation parameter setting screen

湿度控制运行模式:该模式运行时,不断检测物料的干燥湿度,一旦湿度值小于在参数设定画面设定好的湿度报警值,系统将自动停机,并在温湿度分布画面上显示报警条运行中压紧油缸自动定时压紧控制。

定时油缸压缩模式:该模式下,干燥开始后,按照所设定的压缩间隔时间,上下压板将自动下压一次,使得在牧草干燥过程中,随水分的减少,不断压紧物料,提高热风的利用率,避免热风散失。下压间隔时间和压缩时长在参数设定画面中进行设定。

昼/夜风量选择夜间模式:该模式用于阴天或夜晚物料已干燥完成后,牧草仍旧在干燥仓内,避免返潮或为节能用微风吹风的方式。当选择了夜间模式后,风机的速度立即以“风机变频器夜间频率”的设定值运行,同时自动间歇送风模式仍有效,图8操作界面可对草捆干燥变频器运行频率进行设定,风机变频器夜间频率可事先预设。

图8 草捆干燥变频器运行频率设定画面Fig.8 Operation frequency setting screen of bale drying inverter

4.2 干燥参数的采集、显示、存储

利用物联网平台监控系统,实现对环境温度、环境湿度;进风温度、进风湿度;物料温度、物料湿度;风机功率、风机转速的连续测量和存储,并显示在计算机或手机上(图9)。

图9 草捆干燥工艺主画面Fig.9 Main picture of bale drying process

平台数据库实时记录并存储干燥作业数据,包括干燥过程的环境参数、物料温湿度、送风速度等,这些数据对于干燥工艺流程的设计、运行参数的设定,提升牧草干燥效率、节约能源,甚至对苜蓿草捆干燥机理的研究和系统的设计改进,都有重要的意义,因此所记录的历史数据,在设定的存盘周期内保存,并随时可以下载查询。

4.3 草捆干燥测试试验

太阳能草捆干燥贮存系统干燥仓中一次装入长×宽×高为700 mm×460 mm×360 mm的方草捆96捆,按照程序设定的干燥工艺进行干燥作业,作业结束后,对该紫花苜蓿草捆营养成分进行检测分析,并与之前不同干燥工艺的紫花苜蓿草营养成分试验数据进行对比,不同干燥工艺紫花苜蓿营养成分变化平均数据如表1所示。

表1 紫花苜蓿营养成分变化平均数据Table 1 Average variations data of Alfalfa’s nutrition composition

从不同干燥工艺的紫花苜蓿草营养成分试验数据对比可以看出,本系统干燥的苜蓿草捆比田间晾晒处理后的苜蓿草,可减少干物质损失近30%,苜蓿草有效营养成分如粗蛋白、粗脂肪等保存率由50%提高到90%以上,图10为太阳能草捆干燥系统试验草捆与田间晾晒后进行捆扎草捆的对比图片,从图片上左侧草捆可以看出,干燥系统干燥的苜蓿草捆色泽鲜绿,花和叶基本都保存在草捆中间,并没有发生枯萎霉变,营养品质得到了提升。

图10 不同干燥工艺苜蓿草捆外观对比Fig.10 Comparison of alfalfa bales with different drying processes

机械化收割工厂化高温快速干燥方法就是将田间收割的鲜苜蓿草直接运输到干燥厂使用高温快速干燥系统干燥,工作过程是首先使用铡草机将牧草切断,输送机将草段提升喂入到干燥滚筒,热风炉将空气加热到600 ℃左右后鼓入干燥滚筒,草段随着滚筒的旋转和在热空气的作用下从干燥滚筒进料口向出料口移动,草段在干燥滚筒内在热风的作用下迅速干燥,其加工的特点是干燥速度快,仅3~10 min,蛋白质损失小,但加工成本较高,初始含水率在50%~70%之间的苜蓿草通过高温快速干燥系统干燥到安全水分每吨苜蓿草平均消耗燃煤量350 kg,同时每吨苜蓿草还需消耗电量平均为85 kW·h·t-1。太阳能草捆干燥系统由于采用太阳能作为干燥热源,所消耗电能主要为干燥鼓风机工作时的耗电量,干燥草捆初始含水率在40%~50%之间,通过太阳能草捆干燥系统干燥到安全水分17%以下时,每吨苜蓿草平均耗电量83 kW·h·t-1。

表2 高温快速干燥系统与太阳能草捆干燥系统作业性能对比Table 2 Comparison of operation performance between high temperature fast drying system and solar bale drying system

5 讨论与结论

本系统在应用过程中将物联网技术和太阳能草捆干燥贮存系统进行集成,形成了一套着力于解决干燥系统温湿度采集、对苜蓿草干燥流程选择和控制,实现远程数据访问作业监控功能的系统应用平台。本系统为牧民提供优质的苜蓿草粗饲料,减少了苜蓿草在收获处理过程中的损耗。采用太阳能提供热能,干燥过程清洁无污染,与常规能源干燥相比可节省电能、煤耗和油耗,保证苜蓿草捆干燥效率,同时降低了苜蓿草干燥成本。系统采用物联网技术,结合自动控制技术,优化了干燥工艺,减少人力成本,能够提高苜蓿草产品品质和口感,为牲畜优质粗饲料的供给提供保障,助力我国畜牧业发展和农牧民增产增收,同时也为全面落实国家碳达峰、碳中和目标要求,提升零碳、低碳科技创新能力,构建人与自然和谐共生的绿色技术体系提供科技支撑。