基于PLC的制造设备机电一体化控制系统设计

2022-02-22程雅琳赵兴方

程雅琳,赵兴方,邱 双

(1.山东工程职业技术大学 智能制造学院,山东济南 250200;2.深圳海关 工业品检测技术中心,广东深圳 518067;3.山东工程职业技术大学 智能制造学院,山东济南 250200)

1 系统硬件设计

制造设备机电一体化系统的硬件控制结构框图如图1所示,主要由输入电路、输出电路、编程器、中央处理器(CPU)、系统程序存储器、电源组成。

图1 系统硬件控制结构框图

输入电路和输出电路主要用来降低外部的干扰,使运算结果能够准确输出;编程器主要配合单片机使用,用来进行程序的编写和修改;中央处理器是一个控制系统的核心,起到总控作用;系统程序存储器主要作用是存储系统的运行程序,并对程序起到一定的保护作用;一个系统有了电源就可以控制本系统的开始和结束,起到一个比较重要的起止作用。本系统主要利用以上硬件设备进行制造设备机电一体化控制系统的设计与分析研究。

1.1 过流保护电路

本系统在硬件设计的过程中,设计了硬件保护电路,通过对电路设计过流保护的方法,防止过流对电路造成损害,实现对机电一体化控制系统的安全运行。通过使用IPM 内部集成的保护电路的方法,使整个系统得到了3层保护,在很大程度上提高了系统的可靠性。图2为整个保护系统的结构框图。

图2 硬件保护系统结构框图

文章主要采用机电一体化控制系统的驱动芯片的内置比较器,进行过流保护电路的设计。选择两个带宽为80000 Hz 的引脚串联在电路中,选择带宽2000 Hz 的滤波器,对电源的干扰信号进行清除处理,然后完成制造设备机电一体化的过流保护电路的设计。内部集成的保护电路的相与相之间是各自独立工作的,当其中一个相发生故障时,其余各相无法得到相应的保护。所以不仅设计了内部集成的保护模块,还对外围的保护电路进行了调整设计,提高了整个机电一体化控制系统的可靠性。

1.2 旋变解调芯片

解调芯片能够输出2000~20000 Hz 的信号,将旋变解调芯片输出的这些信号作为激励信号提供给旋转变压器,旋变解调芯片的激励信号方便了电路在难易程度上的设计,让外围电路不需要继续设计激励电路,直接就可以进行电路工作。接口输出的电压为2.3~5 V,这个电压值对于旋转变压器来说是较小的,所以要将这个电压值进行放大设计,然后再提供给旋转变压器,用来作为可靠的激励源电压值。旋变解调芯片默认的激励频率为10000 Hz,可以确定什么样的解算数据可以报告给输出的引脚,还可以通过设置不同的引脚确定旋变解调芯片的工作模式。

1.3 机电一体化

文章硬件设计的电路主要是采用了典型的标准化电路和定时器,还有旋变解调芯片,它们一起组成了此次系统设计的制造设备的单片机系统。采用MSCH128芯片对操作面板进行设计,这一芯片可以用来完成系统功能的显示和键盘的输入。键盘可以对同时按下的按键进行自动识别保护,并给出识别编码。由节能的LED 显示屏进行显示,它的相应功能模块的工作是可程控的。图3为机电一体化控制原理框图。

图3 机电一体化原理框图

2 系统软件设计

2.1 串口发送模块设计

串口通过发送帧字节流数据,确定给定的位置指令,根据输入指令对制造设备机电一体化进行输入控制,其中发送的每一帧数据包含11个字节。

对发送模块的寄存器进行初始化处理,设置为发送中断的工作方式,继续向下执行循环等待,等待2ms 后对数据进行封装,将封装完成的帧数据发送到移位寄存器中,全部发送完成后相应中断进入到子程序中,最后完成帧数据的发送。

2.2 基于PLC的系统控制模块设计

使用PCL 技术对制造设备机电一体化控制系统的数据进行处理,将存储器中设置的参考值与输入到系统中的数据转换成当前值进行比较,PCL 技术对数据类型进行转换的功能可以实现对众多数据的处理,而且处理效率也很高。为了准确地实现给定的位置指令,对输入数据进行位置闭环控制,其控制公式如式(1)所示。

式(1)中,ωg为制造设备的位置转速闭环给定量;Kpp为制造设备的位置闭环控制系数;θg为CPU 发送的给定位置量;θf为制造设备的给定位置的反馈量;Kpi为积分系数;θe为制造设备的给定位置误差量。

采用P 控制法对转速环进行控制,转速环控制公式如式(2)所示。

式(2)中,ig为给定的制造设备的电流环控制量;Kω为增益系数。

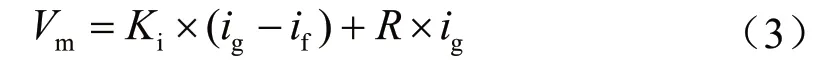

继续采用P 控制法对电流环进行给定量控制,电流环控制公式如式(3)所示。

式(3)中,Vm为制造设备的电极电压;Ki为比例系数;ig为给定的制造设备的转速定量;if为给定的制造设备的电机电流量R为给定的制造设备的电枢电阻。

通过对CPU 给定量的位置环、速度环、电流环的控制,使机电一体化控制系统能够对发出的指令进行快速响应,并且能够实现数据输出的误差最小化。

2.3 系统定时器模块设计

文章在软件系统的设计中,使用时钟频率为90 MHz 的CPU 主频时钟,通过定时器确定系统的执行周期和所用时间,利用定时器模块对制造设备机电一体化系统的执行时间进行有效控制。对定时模块的寄存器进行初始化处理,工作方式设置为开中断,继续向下执行循环等待,等待50msCPU 响应中断进入子程序,累加时间标志,清除中断标志,完成定时过程,清除中断标志是为了下一次事件能够继续正确执行。

2.4 串口接收模块设计

串口接收帧字节流数据,接收给定的位置信息,根据输出的位置信息对制造设备机电一体化进行输出控制,其接收的每一帧数据包含8个字节,每个字节的具体数据信息如表1所示。

表1 串口接收通信协议

对接收模块的寄存器进行初始化处理,设置为接收中断的工作方式,继续向下执行循环等待,接收的帧数据大于8字节CPU 响应中断进入到子程序中,判断帧头是否正确,判断校验和是否正确,最后对接收的帧数据进行解析。

3 系统实验调试

3.1 实验装置

文章进行实验测试的硬件设备装置为中央处理器(CPU)、编码器、伺服电机、开关、直流电机、终端执行器、LED 显示屏。其中,中央处理器作为整个系统运行的核心部件,编码器与伺服电机直接相连,编码器可以对信号进行输出,还可以对伺服电机进行控制,开关主要控制电流的输入与输出,直流电机对电流的大小进行实时反应,终端执行器执行跟踪命令,LED 显示屏用来显示最终的测试结果,方便之后系统的分析工作。实验采用Matlab 编程解微分方程与直线轮廓进行跟踪测试。

本次实验用到的介质为清水,制造设备机电一体化控制系统的开关电压设置为220V,电流设置为50A,终端执行器从直线轮廓的一端运行到另一端的运动速度为0.5 m/s,伺服电机的跟踪状态设定为低负载运行状态。利用伺服电机对选取的直线轮廓进行跟踪,一组采用PLC 进行实验控制分析,另一组采用传统的控制方法进行实验控制分析。将采集到的数据输入到系统中,串口发送模块发送帧字节流数据,然后进入到控制模块对伺服电机进行控制,计时器模块的计时器起到定时作用,最后串口接收模块接收帧字节流数据,数据通过整个系统的处理,最后输出结果显示在LED 显示屏上面。本次测试的实验环境较简单,测试过程中不存在其他干扰信号,测试结果真实可信,具有参考价值。

3.2 测试结果

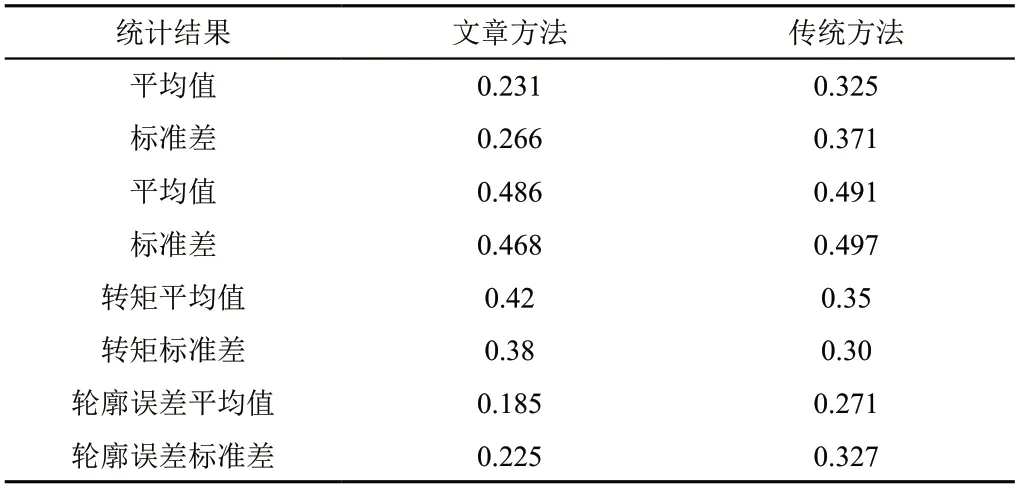

文章主要是对PLC 控制和传统方法控制进行系统的测试比较,测试结果如表2所示。

表2 控制跟踪性能平均差与标准差

从表2可以看出,对于两组跟踪控制数据的平均值与标准差,都是使用文章的方法比使用传统的方法更小一些,而转矩的平均值,文章的方法比传统的方法高0.07,标准差高0.08,最终得到的轮廓误差平均值与标准差,使用文章的方法都要更小一些,误差越小说明控制精度越高,所以使用PLC 对制造设备机电一体化的伺服电机控制的精度比使用传统方法的控制精度更高,高51%,使用PLC 对制造设备机电一体化的控制更接近于理想控制,控制精度更高。

4 结束语

文章分别对硬件设备和软件程序进行了设计,最后对设计的系统进行实验测试分析,使用PLC 对伺服电机进行控制,直流电机的速度变化更准确,所以使用文章的PLC 技术的方法对制造设备机电一体化的控制精度更高。文章的系统设计研究具有实际应用价值,但是实验室的研究环境与制造设备实际工作环境还有一定的不同,实际工作环境可能会出现其他的干扰,可以在本系统设计的基础上对机电一体化加以优化,为机电一体化提供更可靠的技术支持。