氯化铵回转干燥工艺能耗和尾气排放分析

2022-02-20张海滨张庆磊赵平杰李慧燕彭丽华

张海滨,张庆磊,赵平杰,李慧燕,彭丽华

(山东天力能源股份有限公司,山东济南 250013)

氯化铵是联碱法生产纯碱的副产品,常作为氮肥,也可用作印染、电镀、电池等工业的原料。2020年全国年产量约1 200万t。氯化铵易吸潮、易结块,为方便运输和使用,需要进行干燥处理。干燥工艺的能耗和经济性,影响着氯化铵生产的总成本。此外,由于联碱法生产的氯化铵中,含有一定量的碳酸铵,干燥过程中,碳酸铵分解产生氨气,尾气如不能净化,对大气会造成污染。目前常用的氯化铵干燥工艺为内加热流化床工艺,需要用大量流化风使物料形成流化态,故尾气量大,能耗高,尤其是尾气中的氨气难以净化,面临着很大的环保压力。2019年,山东天力能源股份有限公司开发了氯化铵的回转干燥工艺,并进行了中试试验。首次将蒸汽回转干燥机用于氯化铵生产。本文从工艺、能耗、环保等方面,对氯化铵回转干燥工艺和内加热流化床工艺进行对比研究。

1 氯化铵干燥工艺介绍及对比

1.1 蒸汽回转干燥机简介

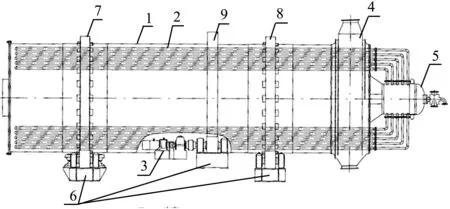

蒸汽回转干燥工艺的核心设备为蒸汽回转干燥机,主要由机体、换热管、支撑装置、传动装置和罩体等组成。干燥机筒体内设有换热管,物料从换热管外的筒体通过,换热介质从换热管通过。干燥机从进料端到出料端有一定的安装倾角,物料从较高的一端进料,从较低的一端出料。设备运行时,筒体沿中轴线转动,筒体内的物料在筒内做翻滚运动,使物料从高端流向低端。干燥过程中,换热介质和物料不接触,两者通过换热管进行间接换热,干燥产生的水蒸汽由筒内的携湿气带走[6]。

根据换热管型式的不同,蒸汽回转干燥机可分为直管式和环管式。直管式蒸汽回转干燥机的换热管为直管,根据物料特性和干燥需求,可以采用光滑管,也可以采用带有外翅片的翅片管。环管式蒸汽回转干燥机的换热管为环管,两根直管和连通两根直管的多根支管组共同组成换热管组,其整体外形像圆弧形的梯子,又称梯形管,或T形管。

蒸汽回转干燥机出料侧的端部设有汽室和旋转接头,蒸汽和冷凝水通过旋转接头进入和排出。通过旋转接头的动密封实现运动的筒体和静止的管道的衔接。

1.筒体 2.换热管 3.传动装置 4.出料罩 5.汽室 6.支撑底座 7.前滚圈 8.后滚圈 9.大齿圈图1 环管蒸汽回转干燥机外形图

1.2 工艺流程及工艺对比

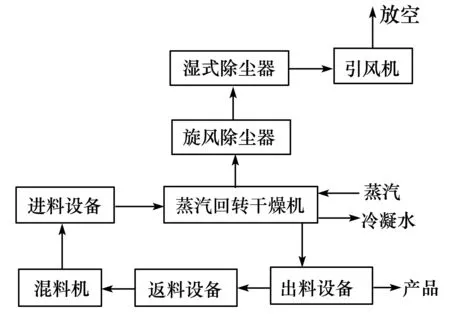

回转干燥工艺见图2。其流程比较简单,在干燥机前设置进料设备,干燥机后设置出料设备。其尾气量小,粉尘夹带少,经较小的旋风除尘器和湿式除尘器除尘后能满足排放要求。尾气经引风机抽出后排空,不需要鼓风机[6]。

图2 回转干燥工艺流程框图

回转干燥工艺的关键技术是防止氯化铵在筒体内粘附。由于氯化铵粒度小,含水率高,为避免物料粘附于筒体和换热管,需要设置返料装置,将一部分干燥物料返回到进料端,干料和湿料混合,使其含水率降低,粘附性减轻后,再共同送入干燥机内。

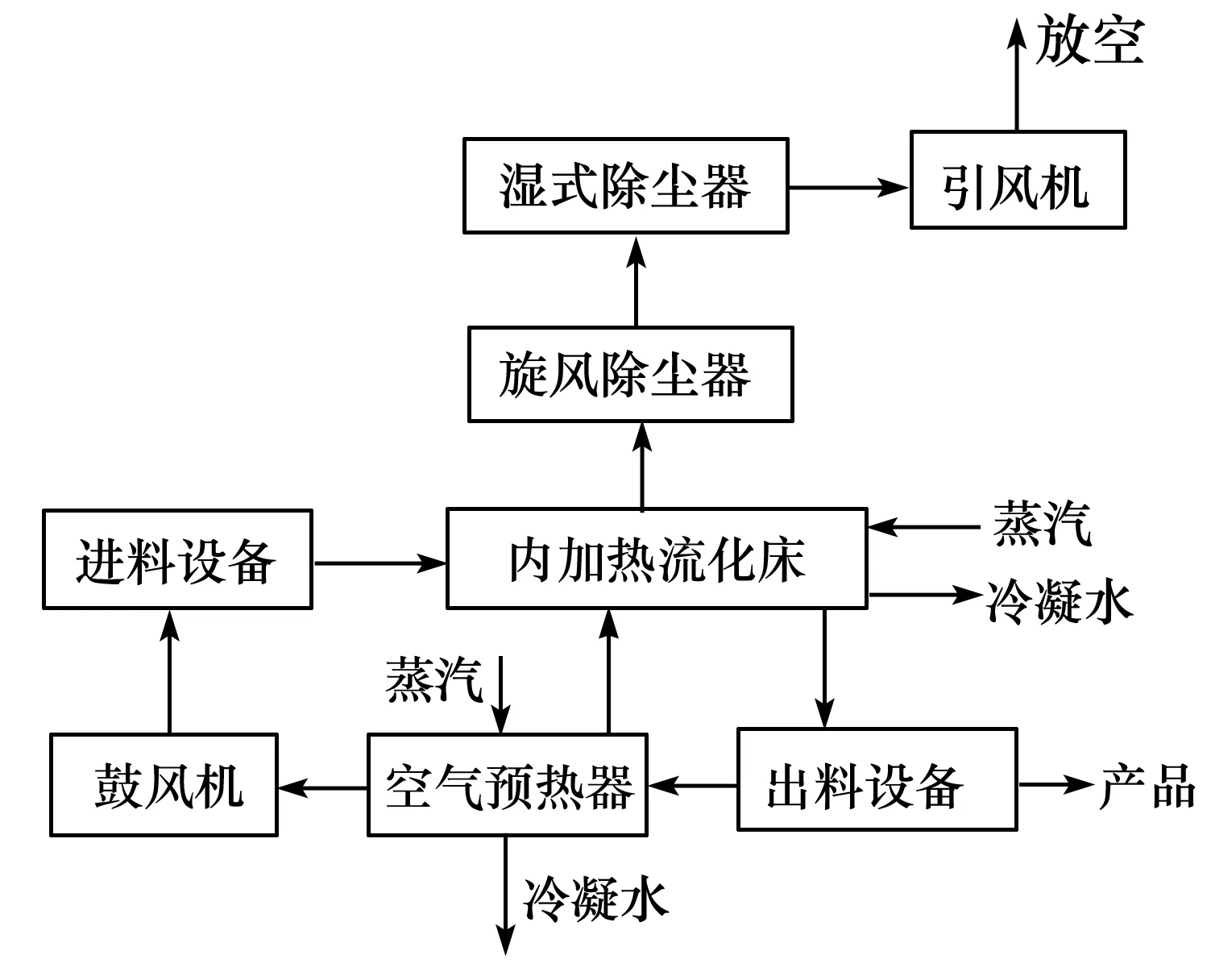

内加热流化床工艺见图3。除干燥主机的差异外,两种工艺的主要差别是携湿气的处理。

图3 内加热流化床工艺流程框图

内加热流化床工艺的携湿气同时做流化风,需要使物料形成流态化,需要具备一定的风速,并克服物料的床层阻力。因此,其对流化风风量和风压的要求都较高。为保障干燥效率,对携湿气的进风温度也有较高的要求。因此,内加热流化床工艺需要设置鼓风机,以提供风量足够的流化风,并为流化风提供足够的风压;需要设置空气预热器,提高流化风的进风温度[4]。

由于流化风量较大,且流化风在床层内有一定的风速,颗粒较小的氯化铵易被流化风带走,并夹带于干燥尾气中。这种状况,一方面造成了产品损失,降低了产品收率;另一方面,夹带粉尘和氨气的尾气需要净化后才能放空,除尘、除氨负荷都较高,往往需要较大的除尘器才能满足需求。由于尾气量大,尾气处理设备多,尾气引风机的风量和风压都较高。此外,由于尾气量大,随尾气带走的热量多,会降低热效率,增大系统能耗。

回转干燥工艺中,物料运动的动力来自筒体转动,携湿气只做携湿用,不用携带物料运动,也不用克服物料的阻力[6]。携湿气风量仅需要满足尾气对露点的要求,防止结露;风压仅需要克服设备和管道的阻力。因此,其风量和风压均很低。因尾气量小,风速低,尾气中夹带的粉尘量少,易于除尘净化。尾气量小,随尾气带走的热量少,因此,其热效率较高,有助于降低能耗。

两种工艺的对比见表1。

表1 氯化铵干燥工艺对比表

2 能耗和尾气量对比

干燥系统的能耗主要体现在蒸汽消耗(简称汽耗)和动力消耗(简称电耗)两个方面,环保特征主要体现在尾气的排放量以及尾气中污染物净化的难易程度。

自2019年提出氯化铵的回转干燥工艺后,天力公司进行了小试试验,建成了处理量600 kg/h的中试试验台,进行了中试试验。本文以36万t/a的产能为例,对两种工艺的能耗和成本进行分析。

本例中,湿料的湿含量为7%,干燥后氯化铵的湿含量为0.5%。加热介质为1.0 MPa(G)的饱和蒸汽。动力电源为380 V,50 Hz。

2.1 满负荷工况

两种工艺的能耗及尾气排放情况见表2。

表2 满负荷工况氯化铵干燥消耗和尾气排放对比表

由表2可以看出,和内热床工艺相比,满负荷工况下,氯化铵回转干燥工艺的汽耗、电耗、尾气排放量均大幅度下降。汽耗的为内热床工艺的73.91%,电耗为内热床工艺的43.97%,尾气排放量仅为内热床工艺的16.47%。

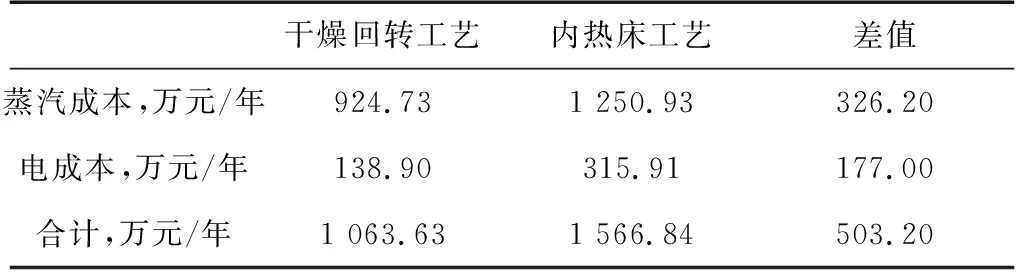

蒸汽价格按照170元/t,电价按照0.7元/ kW·h,实际电耗按装机功率的0.8倍估算。两种工艺的能耗成本见表3。

表3 单位产品能耗成本对比表

由表3可以看出,满负荷工况下,和内热床工艺相比,生产每吨氯化铵,回转干燥工艺可减少13.98元的能耗成本。

按照年运行时间8 000 h计算,年能耗成本见表3。

由表4可以看出,满负荷工况下,和内热床工艺相比,产能36万t/a的生产装置,回转干燥工艺每年可节约汽耗成本326.2万元,节约用电成本177万元,能耗节约总成本503.20万元。能耗成本大幅度降低。

表4 年能耗成本对比表

2.2 非满负荷工况

2.2.1 非满负荷运行时,内热床工艺的特征

1)为保障物料正常的流化状态,流化风量、风压,需要和满负荷运行时保持一致。因此,风机仍要满负荷运行。

2)为保障干燥效率,进风和出风温度保持不变。因此,空气预热器的热负荷保持不变。即,蒸汽预热器部分的蒸汽消耗和满负荷相同。

3)因处理量下降,物料干燥需要的热负荷降低。因此,流化床换热器部分热负荷降低。即,换热器部分蒸汽消耗减少。

4)进出料设备多采用工频设备,仍满负荷运行,负荷保持不变。

2.2.2 非满负荷运行时,回转干燥工艺的特征

1)因处理量下降,物料干燥需要的热负荷降低。因此,干燥机换热管的热负荷降低。即,干燥机部分蒸汽消耗减少。

2)因干燥蒸发的水分减少,需要的携湿气量降低。因此,干燥机尾气量减少,风机的负荷也有所降低。

3)干燥机转速和满负荷运行时相同,负载下降,用电负荷略有下降。

4)进出料设备多采用工频设备,仍满负荷运行,负荷保持不变。

不同负荷下,回转干燥工艺和内热床工艺的尾气量见图4。

图4 回转干燥工艺和内热床工艺尾气量

由图4可以看出,回转干燥工艺的尾气量和负荷量呈正比,而内热床工艺的尾气量不随负荷改变。在不同负荷下,内热床工艺的尾气量均保持满负荷。

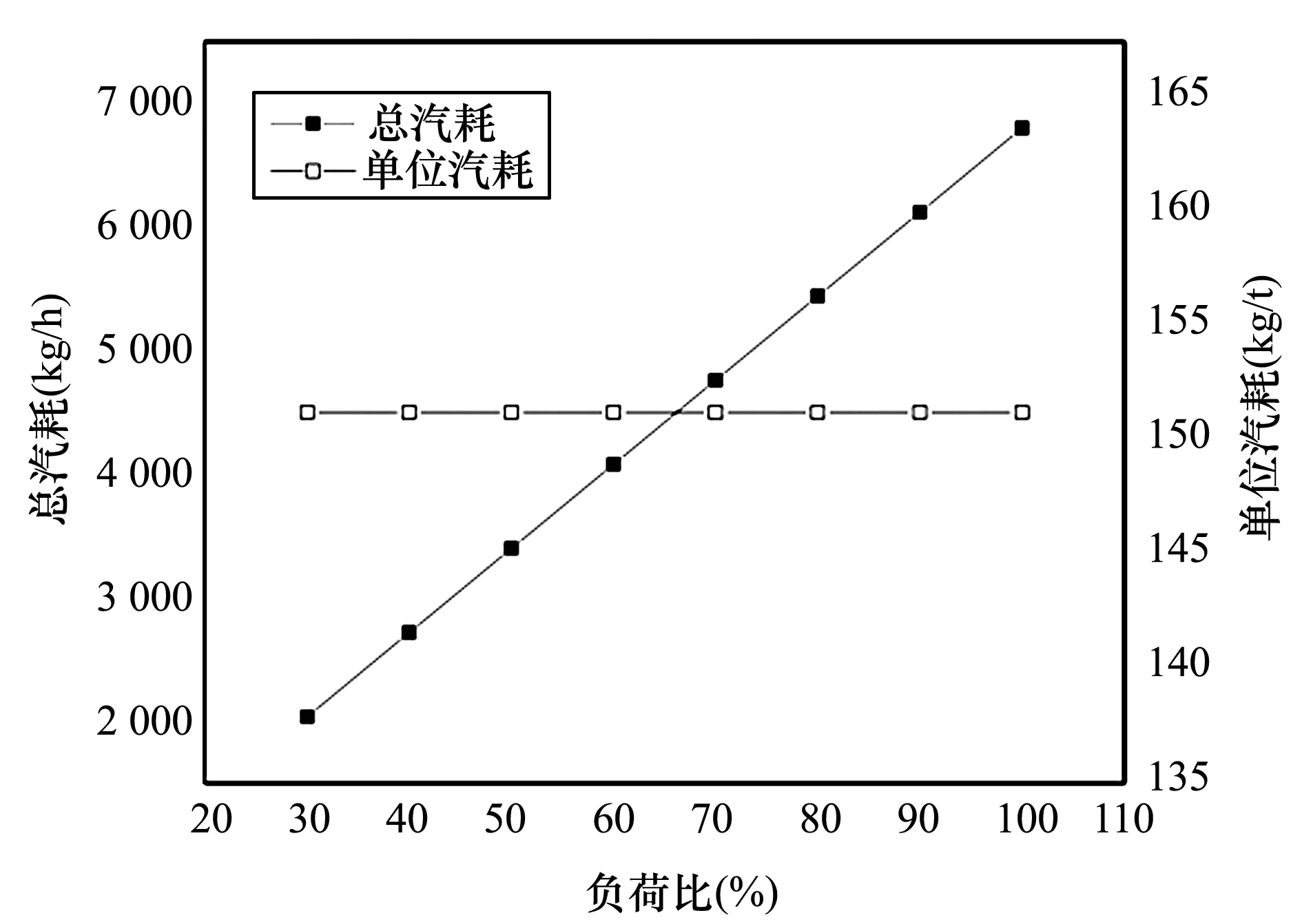

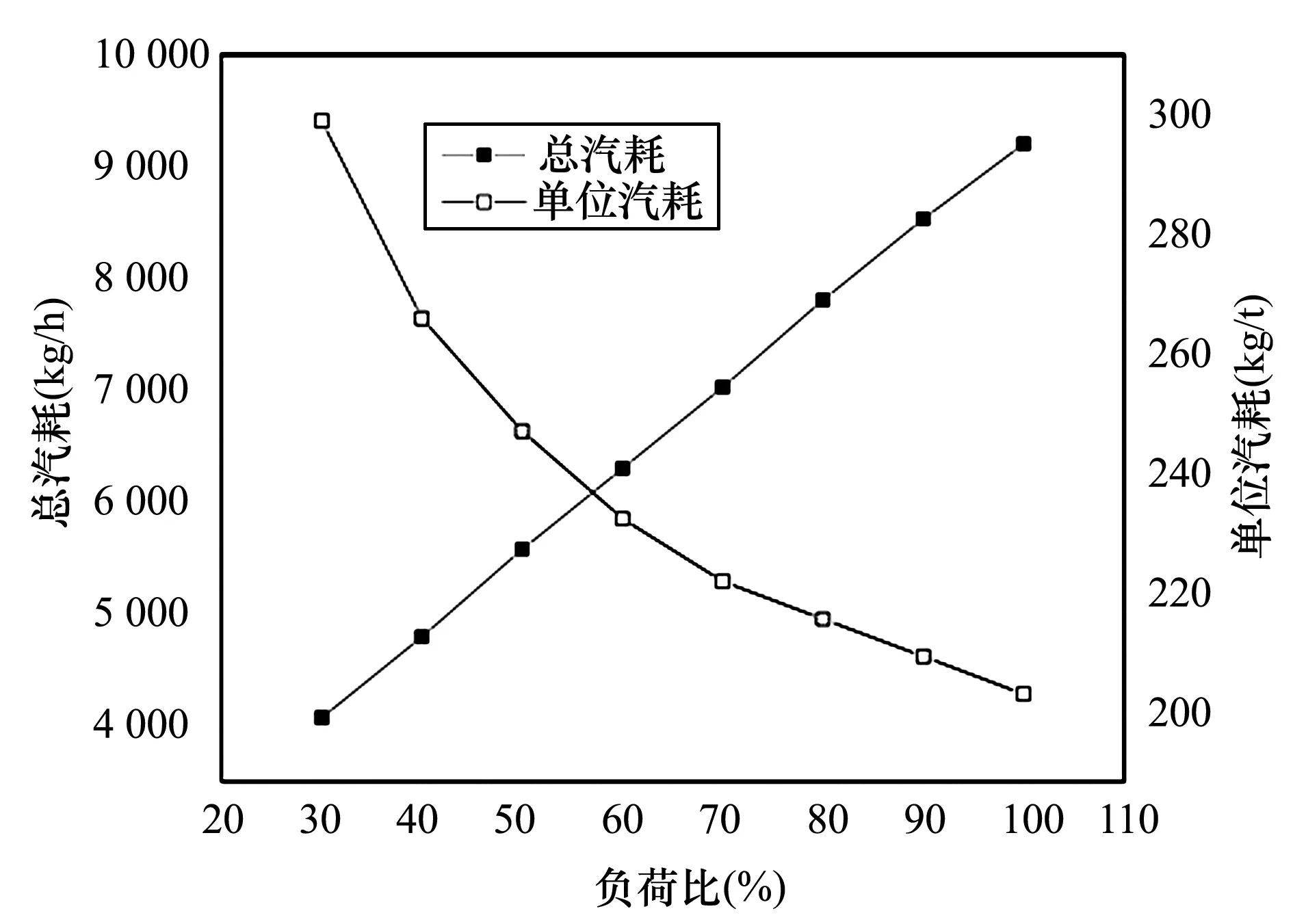

非满负荷运行时,用电设备的负荷虽有降低,但降低程度不明显,电耗降低程度有限。因此,估算能耗时,不考虑电耗降低,仅计算汽耗的变化。根据以上分析进行工艺计算,不同负荷时,回转干燥工艺和内热床工艺的汽耗分别见图5和图6。

图5 回转干燥工艺不同负荷工况的汽耗曲线

图6 内热床工艺不同负荷工况的汽耗曲线

由图5和图6可知,非满负荷工况下,回转干燥工艺的单位汽耗不变,总汽耗和负荷量呈正比。随着负荷量下降,内热床工艺的单位汽耗呈抛物线升高,负荷越低,单位汽耗越大。以上分析说明,回转干燥工艺的单位汽耗不受负荷量的影响,而内热床工艺的汽耗受负荷影响很大。和内热床工艺相比,低负荷运行时,回转干燥工艺的节能效果更加显著。

3 总 结

1)介绍了氯化铵的回转干燥工艺,和内热床工艺相比,回转干燥工艺的流程更加简单。风压和风量需求均大幅度减少。

2)以产能36万t/a的生产装置为例,对尾气量和能耗进行了对比。研究证明,在满负荷工况下,回转干燥工艺的汽耗仅为内热床工艺的73.91%,电耗为内热床工艺的43.97%。每年可节约能耗成本503.20万元。

3)非满负荷工况运行时,回转干燥工艺的尾气量随负荷下降而减少,而内热床工艺的尾气量始终满值;回转干燥工艺的单位汽耗不随负荷量改变,内热床工艺的单位汽耗随负荷量的降低呈抛物线升高。