某刹车装置刹车间隙不足故障的排除

2022-02-19王会李倩文王迪

王会,李倩文,王迪

(西安航空制动科技有限公司,陕西 兴平 713106)

0 引言

刹车装置是安装于飞机起落架上的一项制动产品,它属于飞机刹车系统的终端执行机构[1-2],通过控制动盘与静盘的压紧和松开实现装胎机轮组件的刹车和滚转状态转换[3-4],维持合理的刹车间隙是刹车装置正常工作的基础,刹车间隙的大小也直接影响到刹车性能。

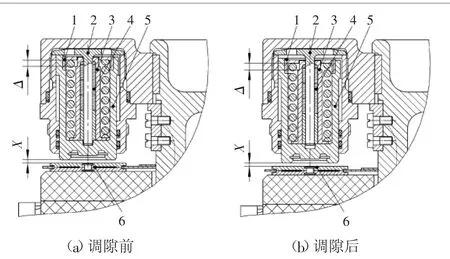

图1为采用弹簧套式组合活塞[5]、碳/陶刹车盘[6-7]的某型刹车装置,汽缸座组件中的8套活塞组件圆周均布。某批次20套刹车装置交付试验中,15套产品刹车间隙在1.5~2.5 mm不等,满足1.5~4.0 mm的技术要求;但有5套产品刹车间隙在1.1~1.3 mm之间,不满足1.5~4.0 mm的技术要求。

图1 某刹车装置结构

1 刹车间隙不足故障排查

1.1零件质量

本批刹车装置配套零件均有合格证,无超差单。抽查与刹车间隙相关的零件库中同批次汽缸座组件构件、钢承压盘组件构件、隔热环构件和刹车盘等,未见尺寸异常。

1.2 装配过程

询问装配操作人员,装配过程正常。

将提交刹车间隙1.1 mm的刹车装置活塞压回复位,使用塞尺测量各活塞下的初始刹车间隙,结果并非装配记录上的3.0~3.5 mm,而在2.7~2.8 mm之间。

虽然活塞压回后的刹车间隙与装配记录上的刹车间隙有差异,但均在图样要求尺寸之内。

1.3 试验过程

对提交刹车间隙1.1 mm的刹车装置活塞压回复位后接着进行正常验收试验程序,结果如下:

1)31.5 MPa保压5 min后,预先放置在活塞下的1.5 mm厚钢质工艺垫片虽能费劲抽出,但已不能再次插入,塞尺测得刹车间隙在1.1~1.3 mm范围内,相比加载前活塞伸出量明显增大。

2)0.034 MPa保压5 min后,再次使用塞尺测量刹车间隙,未有进一步变化。

3)22 MPa工作循环25次后,塞尺测得刹车间隙变为1.0~1.2 mm之间,也非验收记录上的1.5~2.0 mm(即使抬起汽缸座组件,1.5 mm厚塞片也无法插入)。

重新验收试验后的刹车间隙与验收记录上的刹车间隙差异较大,已处于不合格区。

2 故障排查结果分析

2.1 生产记录与复查结果不一致原因

该刹车装置结构上,隔热环的垫块为浮动连接,骨架的翘曲不影响整体平面度,但汽缸座组件与刹车壳体在轴向有零件公差累积间隙0.10~0.65 mm;另外塞尺测量的松紧程度手感每个操作者有不到0.10 mm的差别。因此,刹车间隙在生产记录与复查结果上的不一致,主要是由消除轴向装配间隙测量与自然状态测量两种不同方法引起,此外不排除工人有意用带倒角塞规撬动活塞测量的作弊因素。

虽然人为抬起汽缸座组件所测刹车间隙更逼近理论间隙,但刹车装置安装于飞机起落架上后,轴线平行地面,汽缸座组件是不可能完全紧贴刹车壳体上端台肩的,所以这种测量方法对于观测并不科学,还是应以自然状态测量为宜。

2.2 验收间隙与装配间隙不一致原因

该刹车装置采用弹簧套式组合活塞。当活塞行程L不大于螺盖与套筒之间的距离Δ时,螺盖不会挤压套筒,因弹簧套与拉杆之间的抱紧力远大于弹簧的蓄能弹力[8],所以弹簧套不位移,活塞回油后恢复原位;而当活塞行程L大于螺盖与套筒之间的距离Δ时,螺盖压住套筒会推动弹簧套在拉杆上产生一个前移量B,因活塞回程不变,所以最终与原位置相比也有了一个前移量B,这就是调隙。设置自动调隙机构,可以维持刹车装置使用中刹车间隙X的相对稳定,从而提高刹车的灵敏度[9]。

图2 活塞调隙原理

刹车装置31.5 MPa保压后,刹车间隙由2.7~2.8 mm衰减至1.1~1.3 mm,已超出误差极限。根据该产品泄漏排故经验,31.5 MPa保压之后活塞不会复位至与拉杆大端接触位置,再结合加载与卸载时活塞工作灵活,因此活塞伸出量的增大可以排除复位卡滞,只能是活塞出现了调隙。0.034 MPa保压时活塞伸出不明显,不接触隔热环也就意味着不会调隙。22 MPa工作循环后,刹车间隙无明显进一步变化,说明活塞也未再调隙。

2.3 验收间隙偏离调隙门限原因

按照弹簧套式组合活塞的调隙原理,理想状态下,活塞出现调隙的临界是X=Δ,也就是说调隙后的刹车间隙应为Δ。依图计算,活塞组件螺盖拧到底的调隙门限为2.55~4.05 mm,活塞组件螺盖拧至与活塞端面平齐的调隙门限为4.25~5.57 mm。但实际情况却是验收间隙远低于调隙门限。

对提交刹车间隙1.1 mm的刹车装置按图3架设百分表进行变形测试[10],可明显观察到汽缸座的上翘和钢承压盘的下翻。

图3 变形测试百分表布局

测试结果如表1所示,需要说明的是:汽缸座数值未剔除与刹车壳体的轴向间隙;钢承压盘处的百分表因位置受限架设半径大于汽缸座上的百分表;总变形只是汽缸座与钢承压盘的数值简单相加;因卸压后百分表回零,所以均属弹性变形。

表1 变形实验数据

刹车装置的挠度Y会使活塞抵达隔热环后产生附加行程,但活塞的回程有限,卸压后汽缸座与钢承压盘的弹性变形需要复位,所以活塞自然输放压调隙后的实际刹车间隙应为X′=Δ-Y。由此可见,除非刹车装置为纯刚体[11],否则调隙后的刹车间隙必然小于调隙门限值。

3 故障定位与验证试验

3.1 故障定位与推论

从故障排查结果分析可以看出,刹车装置刹车间隙不足始于31.5 MPa保压之后,主要是由于该压力下刹车装置的轴向变形导致活塞伸出过量并通过调隙固化了下来,0.034 MPa保压和22 MPa工作循环未对已形成的刹车间隙产生影响。

虽然表1数据因有误差而不能作为定量依据,但作为方向性分析仍然有用。回到提交刹车间隙1.1 mm的刹车装置上,调隙门限为2.55~4.05 mm,则22 MPa工作后的理论间隙在1.17~2.67 mm附近,31.5 MPa保压后的理论间隙在0.18~1.68 mm附近。可见,活塞下不加工艺垫片的31.5 MPa保压大概率会出现刹车间隙不足现象,而之后的22 MPa工作循环未调隙,是因为前面的31.5 MPa保压时已调隙,待22 MPa加载时活塞行程已小于调隙门限,但这不代表产品装配后直接使用22 MPa压力活塞不调隙。

3.2 验证试验

既然刹车装置刹车间隙不足是由于活塞伸出过量所致,所以可以通过将活塞行程限制至调隙门限之内或提高调隙门限来进行规避。

31.5 MPa保压时所有活塞下应放入1.5 mm厚钢质工艺垫片的图样要求,说明设计部门已意识到刹车装置的刚性问题,但工艺垫片厚度选择要求的刹车间隙下限,还是未考虑到极端状况。

虽然对活塞组件拧到底的螺盖进行返退可以增大调隙门限,也是一种不错的方案,但考虑到产品返工量太大,所以还是沿用缩减活塞行程的设计思路,只不过工艺垫片厚度需要增加。

首先在提交刹车间隙1.1 mm的刹车装置上进行验证,要满足刹车间隙下限1.5 mm,工艺垫片厚度至少应增至1.9 mm以上,结果如下:

1)在每个活塞下放置2.7 mm厚的钢质工艺垫片。先以22 MPa的静刹车压力对刹车装置保压5 min,压力解除后推拉工艺垫片,松紧程度未变;再以31.5 MPa对刹车装置保压5 min,压力解除后推拉工艺垫片,略有阻滞感。

2)抽掉每个活塞下的2.7 mm厚钢质工艺垫片,以22 MPa刹车压力对刹车装置输放压25次,活塞及回力机构工作正常,无卡滞或不回复现象。循环结束后,测量刹车间隙,每个活塞下1.6 mm厚塞尺均可轻松通过。

对剩余4套刹车间隙不足的刹车装置压回活塞,按31.5 MPa保压时活塞下间隙尽可能塞实后进行验证试验,验收间隙均在1.5 mm以上。

再抽取2套验收间隙合格的刹车装置如法炮制,二次验收间隙亦满足要求。

验证结果与故障定位及推论一致,证明增加31.5 MPa保压时的工艺垫片厚度措施有效。

4 结论

通过调整试验时的工艺垫片厚度,解除了刹车装置的刹车间隙不足问题。因飞机上刹车阀供给该刹车装置的最大输入压力为22 MPa,31.5 MPa仅是地面试验压力[12],所以工艺方法的调整不会影响到产品使用性能。排故总结如下:

1)本次刹车间隙不足故障非产品自身设计问题,是由试验方法考虑不周引起的。

2)刹车装置设计调隙时应通盘考虑刹车装置的非刚性因素,装配间隙一般应大于验收间隙。

3)对于刚性较差的刹车装置,使用超过产品工作压力进行功能性检查或试验时,应在活塞下放入不小于刹车装置轴向挠度的钢质工艺垫片,无法预知变形大小时,可以对刹车间隙塞实。

4)刹车装置的活塞组件装配时,有意将螺盖拧至与活塞端面平齐而非拧到底,可适量增大活塞调隙间隙。