窄间隙激光热丝焊接在核用管道焊接的应用研究

2022-02-19戴权曾超刘俊

戴权, 曾超, 刘俊

(南华大学a.创新创业学院;b.机械工程学院,湖南 衡阳 421001)

0 引言

核电站主管道是压水堆核电站最关键的核安全Ⅰ级设备之一,主管道内具有放射性的物质,一旦发生泄漏,将会对人类健康和自然生态环境造成不可逆转的危害[1]。核电主管道具有管壁厚、现场焊接操作空间狭窄、高服役环境等特点。因此高质焊接成为其焊接过程中的关键技术。对于厚壁管道焊接质量直接决定其服役性能和寿命[2]。传统的焊接技术不仅热输入量大、劳动强度大、施工周期长、焊接效率低,而且由于过高的热输入常会出现热裂纹、晶间腐蚀、焊接变形、晶粒粗大等焊接缺陷[3]。

本文首先介绍了几种传统的焊接方法,总结了这些传统焊接方法的特点及不足。然后分析了窄间隙激光热丝焊的国外、国内研究现状。最后通过分析窄间隙激光热丝焊的技术优缺点,提出了窄间隙激光热丝焊在核用管道焊接领域的发展方向,为核电发展贡献力量。

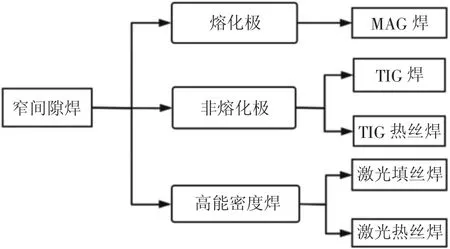

1 窄间隙焊的应用

随着工业技术的发展,大口径厚壁管道在核电应用中越来越广泛,对焊接技术要求也越来越高,通常来讲,厚度越大,其材料、人力及经济效益也就越高,增大了预估成本,效率也大打折扣;传统的焊接方法只能满足最大厚度为3~9 mm,而现有的窄间隙焊接技术可以焊接500~600 mm厚且没有任何技术障碍[4-5],质量也很可靠。窄间隙焊接是将传统的焊接技术与窄间隙坡口结合起来的一种新型焊接技术,是通过专门的装置和控制技术而集成的一种新型焊接技术[6-8]。窄间隙坡口大大减少了焊缝填充量,提高了焊接效率,改善了焊接接头的延迟裂纹、回火脆性、冲击韧性等性能,成为一种高效 、优质、节能的焊接方法[9-10]。

1.1 窄间隙MAG焊接

窄间隙MAG电弧焊(NGMAG)适用于焊接较厚板材,具有焊接效率高、焊接截面积窄、焊接线能量小及焊接接头的冲击韧性好等特点,可适用于高强度调质钢焊接要求[11]。窄间隙MAG焊可以很好地控制超厚板的焊接变形,但对焊接的过程控制和对焊接操作工的操作要求都十分严格。并且窄间隙MAG在焊接中容易出现侧壁未熔合缺陷。

1.2 窄间隙TIG焊接

TIG焊具有焊接速度慢、焊接的熔深浅、熔覆效率低等劣势,导致TIG焊只适用于薄壁制件,影响了生产效率。窄间隙TIG焊是钨极氩弧焊和窄间隙坡口结合的一种新型焊接技术。窄间隙TIG焊继承了TIG焊的优点,克服了TIG焊效率低的缺点,提高了熔覆效率和焊接速度,实现全位置、高效率、优质焊接[9]。

图1 窄间隙焊分类

1.3 窄间隙TIG热丝焊接

传统TIG焊因其电极的载流能力比较小,电弧功率受到一些因素的限制,从而使得焊缝熔深浅、焊接速度小,尤其是焊接较厚的焊接结构时需要开坡口并进行多层堆焊焊接,因此使其在实际应用中受到一定的限制。钨极氩弧热丝焊是在传统钨极氩弧焊的基础上延伸出来的一种优质、高效、节能的焊接技术[10]。其原理是通过加热装置对焊丝进行加热,这不仅降低了熔池的热输入量,并且提高了金属焊丝的熔化速度,减少了母材的稀释率,同时还增大了TIG焊焊接工艺方法的适应性和应用范围。与窄间隙TIG焊相比,窄间隙TIG热丝焊在侧壁熔合和焊接接头的抗裂性能方面有很大的优势,可用来焊接合金钢、不锈钢、有色合金钢等厚壁件,但熔覆效率比较低。

1.4 窄间隙激光填丝焊接

在窄间隙TIG焊接过程中,电弧需要同时加热坡口侧壁和底部, 由于较窄的焊道间隙易造成焊道两侧壁热输入不足,从而导致侧壁熔合不良[12-14]。窄间隙激光填丝焊具有焊接效率高、功率密度大、焊接深宽比大等特点,可以很好地解决TIG焊侧壁融合不良问题,但是对激光源的依赖较大。

1.5 窄间隙激光热丝焊接

激光填丝焊接由于激光既要熔化母材又要熔化焊丝,因此焊丝融化效率比较低[15-16]。采用电阻加热的方式对焊丝进行预加热,可以减小焊丝熔化对焊接热源的依赖,可大幅度提高焊丝熔化效率[17]。但是由于窄间隙激光热丝焊需要给焊丝加热,需要额外增加一套焊丝加热系统,因此导致焊接机构系统比较复杂。

2 窄间隙激光热丝焊国内外研究现状

由以上几种窄间隙焊接技术可知,随着工业不断的发展,窄间隙焊接技术也不断在发展,不断地取长补短,尤其在窄间隙激光焊接方面,目前引起了大量的国内外研究学者的关注。

窄间隙热丝焊采用电阻加热的方式对焊丝进行预热,减少焊丝熔化对热源的依赖,可以提高热敷效率;激光窄间隙焊接时,坡口侧壁熔合主要是靠熔融金属表面和坡口侧壁构成的激光反射。激光填丝焊接过程中,由于激光既要熔化母材,又要熔化焊丝,因此焊丝融化效率比较慢[15-16]。

2.1 国外研究现状

Kaplan等[18]利用窄间隙激光填充焊丝焊接技术焊接厚截面,结果表明,添加焊丝可以实现相对较厚的截面。特别对焊丝预热时,不仅可以提高焊接效率,而且可以实现有利的润湿条件。M. Bambach等[19]用OSCARpltt公司研制的1.2 kW二极管激光头对10 mm的不锈钢板分别进行粉末、冷丝和热丝填充焊接。实验表明,在粉末加工过程中,没有发现任何关键缺陷,但表面形貌和扫描电镜分析表明,粉末可能受到污染;在冷热丝工艺中,表面质量相比粉末法提高了;热丝与冷丝工艺相比,表面质量和焊接速度均有所提高。Nasstrom等[20]通过散焦激光器加热丝的焊接方法在NGMLW期间的局限性,使用高速成像直接观察和解释焊接过程行为,研究发现电弧是造成不稳定的原因。Li等[21]对大型和重型结构采用热丝激光垂直焊接,表面张力传递方式可以有效地保证焊丝的预热,并实现稳定的焊接过程。

由以上可知,窄间隙填充热丝焊接相对较厚的工件,与不加热焊丝相比,不仅大大提高了焊接效率,而且在一定程度上提高了焊接质量;对于大型的工件焊接采用热丝激光垂直焊接,能够使焊接更加稳定,从而保证焊接质量。

2.2 国内研究现状

清华大学温鹏等[17]使用3000 W的IPGYLR-3000光纤激光器对厚度为10 mm的304奥氏体不锈钢进行Inconel600镍基合金热填丝预置坡口的窄间隙焊接;研究发现,堆焊丝进行加热处理后,不仅提高了送丝稳定性,而且还提高了焊接熔覆效率。与传统的激光深熔焊相比,不仅提高了焊接工作效率,而且大大提高了焊缝质量,减小了气孔的发生率[22]。沈阳工业大学徐国建等[23]采用窄间隙光纤激光填热丝焊接代替了传统的窄间隙TIG热丝焊的方法,焊接20 mm厚的SUS304奥氏体不锈钢,结果表明,焊接热影响区域小、表面成形性良好、焊接接头无焊接缺陷。

由以上可知,通过采用填充热丝焊接不仅提高了送丝稳定性,而且加快了激光熔覆效率,焊缝气孔率也大大降低,热影响区也减小。与冷丝焊接相比,表面成型性更好,焊接接头质量也更好。

3 窄间隙激光热丝焊优缺点及发展前景

3.1 窄间隙激光热丝焊优缺点

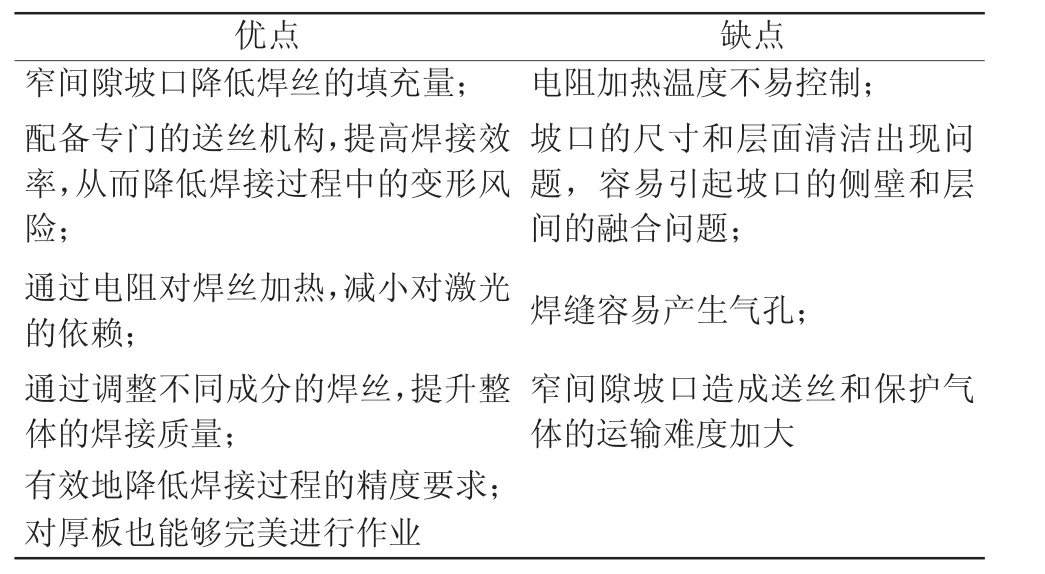

通过对上述窄间隙热丝焊技术的分析可以看出,仅仅使用激光焊技术容易造成焊接缺陷,增大预估成本,焊接效率低;因为激光焊技术自身缺陷问题,其更适合焊接小口径、薄壁的管道,而使用窄间隙激光热丝焊接技术可以弥补激光焊技术的不足,因为其焊丝自身作用在金属表面并形成熔池能够极大提升热源利用率,提升焊接熔深。窄间隙激光热丝焊技术的一些特点如表1所示。

表1 窄间隙激光热丝焊技术优缺点

3.2 窄间隙激光热丝焊发展前景

目前激光热丝焊接研究领域主要集中在窄间隙板材方面,采用窄间隙激光热丝焊主要是为了减小焊丝填充量、降低焊丝对激光源的依赖,保证母材能够充分熔化吸收激光能量,同时还能够提高焊接效率和焊接的稳定性。但是,激光热丝焊主要研究材料为板材,关于管道激光热丝焊的研究相对较少,厚壁管道全位置窄间隙激光热丝焊更为少见,亟需开展厚壁核用管道激光热丝焊方面的研究,为核用管道激光焊接进一步奠定基础。

4 结语

从手工焊到半自动化焊再到如今的自动化焊接,推动焊接发展的主要驱动力就是提高焊接质量和效率,窄间隙激光热丝焊技术在很大程度上能够提升焊接质量和焊接效率。随着焊接技术的不断发展,激光焊接技术逐渐应用到不同的工业领域,窄间隙热丝焊在大厚度焊接方面发挥了巨大的优势。但是对于窄间隙激光热丝焊而言,它还存在较大工业应用难点,比如对于厚壁管道方面研究还不够,对相关理论方面的研究也不够成熟,因此还需要在此方面继续发展新技术、拓展新思路。