不同结构尺寸丁羟发动机慢速烤燃特性

2022-02-15邓玉成焦清介

邓玉成,李 军,2,任 慧,焦清介

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.航天化学动力技术重点实验室,襄阳 441003)

1 引言

在导弹武器研制、生产、运输、使用和勤务等过程中因热、机械、冲击波等意外刺激可能引发燃烧或爆炸事故,不仅无法实现导弹武器预期的目的,反而可能会造成己方武器平台(或装备)的损坏和人员的伤亡。固体火箭发动机占导弹武器质量的70%以上,其低易损性的优劣直接决定着导弹武器功能的发挥,而慢速烤燃试验是固体火箭发动机所有不敏感试验中考核条件较为苛刻的项目。对于慢速烤燃试验,国外已经有一套完整的评估标准、理论及方法[1-2],并在不断完善之中。我国由于起步较晚,伴随着海军的快速发展,低易损性研究工作正在发展之中,试验方法和试验条件不统一,没有统一的评价标准。

国内外许多学者在火炸药、固体推进剂等的低易损性实验评估及数值模拟方面开展了探索研究[3-5]。Ho S Y 等[6]进行了端羟基聚丁二烯(HTPB)/高氯酸铵(AP)和HTPB/黑索今(RDX)复合固体推进剂的小型烤燃弹实验,研究了增塑剂用量对烤燃过程的影响。Erdoğan Aydemir 等[7]开发了一个二维数值模拟程序来模拟慢速和快速烤燃的条件,通过计算预测了弹药的瞬态温度分布、点火时间和点火位置。刘文一等[8]计算了推进剂在慢速烤燃和快速烤燃工况下的温度分布和爆炸延迟时间、临界温度和时间,结果表明,推进剂在快速烤燃模式下的热扩散速率大于慢速烤燃工况下的,但是温度梯度则相反。两种工况下推进剂达到临界温度后开始反应的位置不同,推进剂厚度决定了其储热能力。杨后文等[9]通过数值模拟的方法,建立了二维烤燃简化模型,研究了AP/HTPB 推进剂的热安全性,随着升温速率的增大,最初着火位置由中心区向药柱壳体端面移动,升温速率对着火温度影响较小,但着火延迟期随着升温速率的增大而大幅缩短。陈中娥等[10]利用同步差示扫描热重联用仪(DSC-TG)、扫描电镜(SEM)和慢速烤燃试验,对比分析了高能硝酸酯增塑聚醚(NEPE)推进剂和HTPB 推进剂的热分解特性与慢速烤燃行为的关系,结果表明,AP 热分解过程中形成的多孔性形貌是导致HTPB 推进剂慢速烤燃响应剧烈的主要因素。李军强等[11]利用差示扫描量热(DSC)、热重(TG)和慢速烤燃试验,对比HTPB 推进剂热分解和慢速烤燃结果,分析了端羟基聚醚(HTPE)推进剂的热分解特性与慢速烤燃行为的关系,HTPE推进剂比HTPB 推进剂更容易发生热分解反应,且慢烤响应时间比HTPB 推进剂提前40 min,响应温度降低44 ℃。赵孝彬等[12]分别以HTPE 推进剂、聚叠氮缩水甘油醚(GAP)推进剂为对象,研究了固体推进剂慢速烤燃的影响因素,燃速、升温速率影响程度较小,夹板约束对慢速烤燃影响较大,为固体推进剂的配方设计提供了指导。Pakulak J M 等[13]设计了小型烤燃弹试验,采用加热速率可控的电加热带,进行烤燃试验,并使用热电偶测量药柱表面温度。陈朗等[14]采用多点测温的烤燃试验装置,对烤燃弹进行了不同加热速率下的烤燃试验,并测量了炸药边沿至炸药中心不同位置的温度变化。杨筱等[15]利用自行设置的烤燃试验装置进行了小尺寸试验,并进行了仿真计算,研究了装药尺寸及结构对HTPE 推进剂烤燃特性的影响,结果表明,HTPE 推进剂的烤燃响应时间、响应温度随升温速率的变化趋势与装药尺寸及结构无关,但响应时间和响应温度的绝对值与装药尺寸及结构均有很大关系。宋柳芳等[16]以HTPE 为研究对象,对不同尺寸的试验件开展了慢速烤燃与快速烤燃试验,并通过模拟软件进行了相应的计算,结果表明,慢烤试验响应温度无显著差异,但响应剧烈程度明显不同,快烤试验均呈现出较为温和的相应结果。

综上所述,目前针对推进剂的烤燃试验多是围绕小尺寸试验展开,由于大尺寸发动机的实验成本高,风险大等原因,主要采取数值模拟进行计算研究[17-19],所以对于大尺寸发动机烤燃试验的研究鲜有报道[20-21],且不同结构尺寸对丁羟复合固体推进剂发动机的慢速烤燃特性研究较少,影响规律不明确。为此,本工作以丁羟复合固体推进剂发动机为研究对象,进行小中型试验件及大尺寸发动机慢速烤燃试验,并结合数值模拟了点火温度、点火区域,分析固体火箭发动机慢速烤燃点火增长规律,以期为固体火箭发动机的低易损性优化设计提供参考。

2 试验部分

2.1 试验装置及试件制备

3 种慢速烤燃实验装置均为湖北航天化学技术研究所研制,温度范围均为25~350 ℃,控温精度均为±1 ℃,其他参数见表1。

表1 慢速烤燃实验装置及其参数Table 1 Parameters of slow cook-off test device

采用立式捏合机将HTPB、AP、Al、助剂(质量比:HTPB/AP/Al/助剂=10/70/18/2)依次进行混合,混合温度为50~55 ℃,混合时间为120 min,分别真空浇注至实心中小型试验件(Ф100 mm×200 mm、Ф160 mm×400 mm)和大尺寸发动机(Ф522 mm×887 mm)壳体(装药内部形状为单孔、喷管为半嵌入式)中,浇注温度为50~55 ℃,50 ℃条件下恒温固化168 h,取出冷却后进行实验。

2.2 试验布局

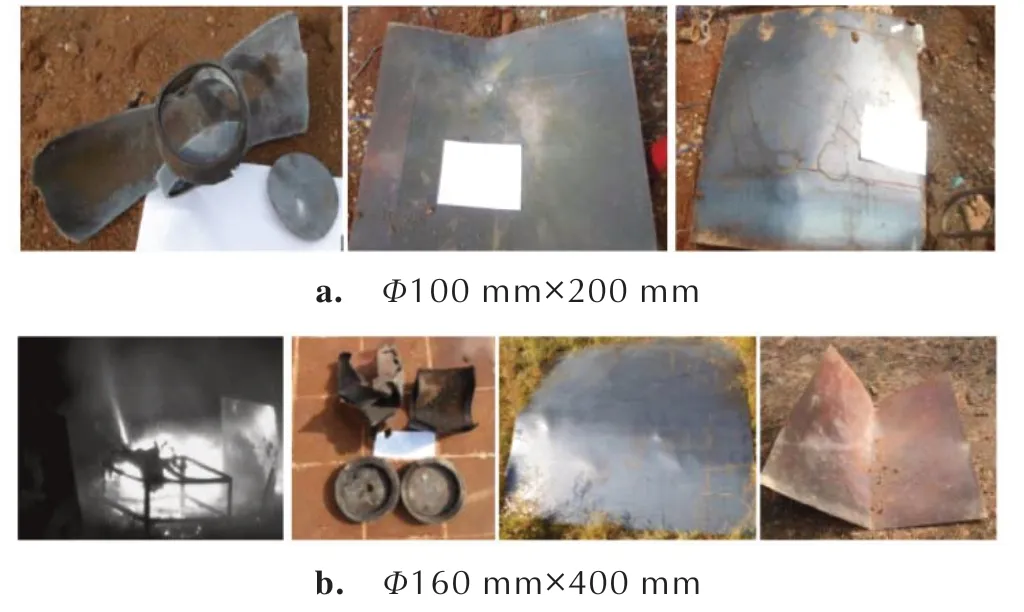

3 种慢速烤燃试验装置实物图如图1 所示。Ф100 mm×200 mm 小型试验件内壁无隔热层,壳体和端盖厚度均为3 mm,材料采用45#钢,见证板距离试样为1 m,共4 块;Ф160 mm×400 mm 的中型试验件内壁无隔热层,壳体采用45#钢,筒体厚度为3 mm,为了保证约束强度基本一致,端盖厚度为18 mm,见证板距离试样为1 m,共3 块;Ф522 mm×887 mm 的大尺寸固体火箭发动机内壁无隔热层,内径90 mm,发动机两端肉厚均为116 mm,壳体材料为D406A钢,后端为铝合金堵盖,4 块见证板距离试样2 m,试验装置示意图如图2 所示,其中1 为加热箱,2 为发动机,a~d 为见证板。所用慢速烤燃实验装置的残片可能会留在见证板上,对实验结果分析产生一定影响。

图1 慢速烤燃试验装置实物图Fig.1 Physical picture of slow cook-off test device

图2 大尺寸固体火箭发动机试验装置示意图Fig.2 Schematic diagram of full-scale SRM test device

温度传感器布置于发动机外表面。为提高实验效率,缩短实验周期,首先按照60 ℃·h-1的升温速率快速升温到80 ℃左右,然后按照3.30 ℃·h-1的升温速率进行加热。

2.3 试验结果及分析

中小型试验件及大尺寸发动机的慢速烤燃试验后残骸如图3 及图4 所示。固体火箭发动机慢速烤燃试验试验后状态及响应等级如表2 所示。

表2 固体火箭发动机慢速烤燃试验后状态及响应等级Table 2 State and response level of SRM after slow cook-off test

由图3 可以看出,Ф100 mm×200 mm 小型试验件壳体筒段撕裂,沿轴向全部展开,端盖从螺纹处断裂。现场没有残药,壳体有烧蚀的痕迹,地面没有炸坑,见证板有多处明显凹痕,但是均未穿孔,其响应等级判定为爆炸。Ф160 mm×400 mm 中型试验件壳体筒段撕裂成多块,沿轴向全部展开,端盖从螺纹处断裂并被冲开飞出。现场没有固体推进剂残药,壳体有明显的烧蚀痕迹,地面没有炸坑,见证板有多处明显凹痕,但是均未穿孔,其响应等级判定为爆炸。

图3 中小型试验件慢速烤燃试验后残骸及见证板Fig.3 Wreckage and witness plate after slow cook-off test of small-and medium-size test pieces

由图4 可以看出,大尺寸发动机壳体破损,碎片分散于实验场,收集到若干碎片。收集到的碎片基本能够复原固体火箭发动机壳体。见证板基本没有发生弯曲变形,但稍有穿孔。固体火箭发动机响应时产生了一定的声响,形成大火球,可见持续燃烧现象。加热箱解体,底部基本完好,残留在实验点,现场散落大量加热箱碎片。现场仍残留大量的固体推进剂药屑,因体积较小未收集,其响应等级判定为爆燃。

图4 大尺寸固体火箭发动机试验过程及残骸Fig.4 Experimental process and wreckage of full-size SRM

3 数值模拟

3.1 计算假设与基本方程

对慢速烤燃计算过程进行了如下假设:

(1)忽略固体推进剂反应中的相态变化和物质运动;

(2)慢速烤燃过程中的各物理化学性能参数均为常数,不随温度变化而变化;

(3)忽略各组分之间的热膨胀、热传导及差异;

进一步研究了动态初始压溃应力和应变硬化参数的相对密度敏感性。结果表明,两个参数均随着相对密度的增大而增大,可以使用幂函数进行拟合。利用实验的方法得到了一个显含相对密度的D-R-PH模型,可以给研究不同相对密度泡沫铝动态力学性能提供相关的实验依据。

(4)忽略固体推进剂与壳体之间的间隙;

(5)固体推进剂受热反应遵循Arrhenius 方程[22]。

固体火箭发动机慢速烤燃过程中的动量方程、质量方程、能量方程等通用形式[23]为:

式中,ρ为密度,kg·m-3;c为比热容,J·kg-1·K-1;T为温度,K;t为时间,s;λ为热导率,W·m-1·K-1;S为固体推进剂自热反应项。

S按照(2)式计算,针对AP/HTPB 推进剂的烤燃特性,采用两步总包反应[24]进行描述:

式中,Q为反应热,J·kg-1;Z为指前因子,s-1;Ea为活化能,J·mol-1,具体热分解动力学参数见表3;R为通用气体常数,8.314 J·mol-1·K-1。

表3 热分解动力学参数[24]Table 3 Kinetic parameters of thermal decomposition

式中,q为对流传热单位面积换热率,W·m-2;h为对流传热系数,W·m-2·K-1;(Tf-Tw)为固体壁面与流体之间的温差,K。

3.2 计算模型及材料参数

计算模型与装置一致,为了提高计算效率,简化计算,采用轴对称模型,取1/4 模型进行计算,几何模型如图5 及图6 所示。

图5 中小型试验件慢速烤燃数值模拟几何模型Fig.5 Geometric model for numerical simulation of slow cook-off of small-and medium-size test pieces

图6 大尺寸固体发动机慢速烤燃数值模拟几何模型Fig.6 Geometric model for numerical simulation of slow cook-off of full-size solid rocket motor

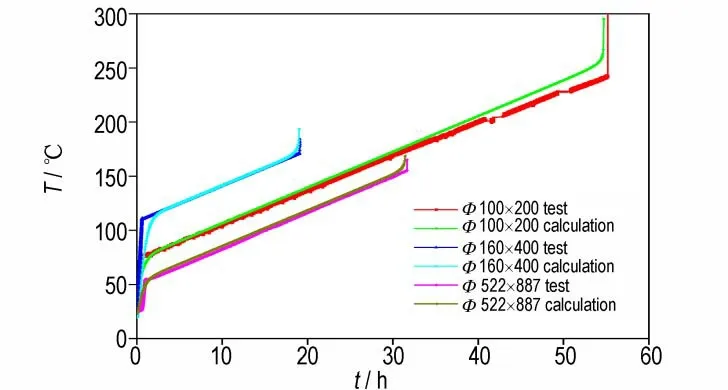

固体推进剂化学反应放热通过C 语言编写程序进行加载,以子函数形式通过用户自定义(UDF)功能导入软件,以试验所测的温度-时间曲线作为输入,试验所测曲线如图7 所示,计算所需的各材料参数如表4所示。

表4 材料参数Table 4 Material parameters

图7 慢速烤燃试验温度-时间曲线Fig.7 Temperature-time curves of slow cook-off test

3.3 计算结果及分析

采用表3 的参数对试样发动机的慢速烤燃过程进行计算,不同时刻的计算云图如图8~图10 所示。由图8 可见,在0.5 h 时,Ф100 mm×200 mm 试验件的壳体温度为294.8 K,固体推进剂的径向温度随径向长度的增加而增加,这是由于开始加热过程中,环境温度高,而固体推进剂内部温度低,热量由壳体向固体推进剂内部进行热量传递的结果。在55 h 时,固体推进剂中心的温度已经高于其他部位的温度,热流的方向发生了变化,温度开始骤然升高,说明小型试验件已经点火,点火的位置在固体推进剂的中心位置(由之前假设可知推进剂组分均匀一致,并且没有任何的孔隙裂纹缺陷等,是一种理想化的方式)。由图9 可见,Ф160 mm×400 mm 试验件的烤燃趋势和结果与Ф100 mm×200 mm 小型试验件相似,点火位置也在固体推进剂的中心位置。

图8 Ф100 mm×200 mm 小型试验件慢速烤燃温度云图Fig.8 Slow cook-off temperature cloud diagram of Ф100 mm×200 mm small test piece at different times

图9 Ф160 mm×400 mm 中型试验件慢速烤燃温度云图Fig.9 Slow cook-off temperature cloud diagram of Ф160 mm×400 mm medium test piece at different times

图10 大尺寸固体火箭发动机慢速烤燃不同时刻温度云图Fig.10 Slow cook-off temperature cloud diagram of full-size SRM at different times

在进行均匀加热时,热量不断由壳体向固体推进剂内部进行热量传递,且由于两种试验件推进剂药柱都是实心,所以在药柱的中心部位不易进行热量扩散,进而产生了热量积累造成点火。

由图10 可见,在1 h 时,大尺寸发动机的壳体温度为362.4 K,在固体发动机的径向,温度随着径向长度的增加而增加,由于开始加热过程中,环境温度高,而固体推进剂内部温度低,热量由壳体向固体推进剂内部进行热量传递。在32 h 时,固体推进剂头部肉厚的中心位置温度已经高于其他部位,热流的方向发生了变化,温度开始骤然升高,说明固体推进剂已经发生点火,点火的位置在发动机的头部,为一环状区域。在进行均匀加热时,热量不断由壳体向固体推进剂内部进行热量传递,但是由于中小型试验件与大尺寸发动机结构不同,大尺寸发动机内部是喷管部位,与空气直接接触,热量由外界传向推进剂药柱的同时,发动机也在通过内壁向外界散发热量,且由于推进剂药柱轴向方向上药柱厚度不同,所以药柱温度分布并不均匀,从而影响了药柱的热量积累,最终造成固体推进剂头部肉厚的中心区域点火。

4 结果与讨论

慢速烤燃试验与计算点火温度及点火部位见表5。慢速烤燃试验与计算点火温度曲线见图11。由表5 及图11 可以看出,在同一升温速率下,发动机点火温度呈现出随装药尺寸增大而降低的趋势,计算得到的点火温度与试验所得点火温度一致性较好,尺寸从小到大误差分别为2.88%、1.17%及0.64%,数值模拟的仿真模型及仿真结果具有较高可信度。在中小型试验件慢速烤燃试验中,点火机构已经剔除,且装药是实心结构,相对于真实的固体火箭发动机,试验结果具有一定局限性。

表5 固体火箭发动机慢速烤燃点火温度及点火部位Table 5 Ignition temperature and ignition position of solid rocket motor under slow cook-off tests

图11 固体火箭发动机慢速烤燃试验与数值模拟温度-时间曲线Fig.11 Temperature-time curves of solid rocket motor under slow cook-off tests and numerical simulation

5 结论

(1)在丁羟发动机慢速烤燃试验中,两种中小型试验件的点火位置位于圆柱体中心,响应等级均为爆炸;大尺寸固体火箭发动机的点火位置位于固体火箭发动机前端中心部位,点火区域是一环状区域,响应等级为爆燃。

(2)HTPB 固体火箭发动机慢速烤燃的点火温度以及响应剧烈程度表现出随着尺寸的增加而降低的趋势,由此可推断:实心装药中小型试验件的慢速烤燃响应等级高于大尺寸固体火箭发动机,通过小尺寸固体火箭发动机慢速烤燃结果可以保守预估大尺寸固体火箭发动机慢速烤燃安全性。

(3)Ф100 mm×200 mm,Ф160 mm×400 mm 及Ф522 mm×887 mm 3 种试验件的试验点火温度分别为244,172,155 ℃,计算点火温度分别为250,269,154 ℃,计算点火温度与试验点火温度误差分别为2.88%,1.17%,0.64%,数值模拟中所使用数据为试验数据的输入,因此一致性较好,如何在没有试验数据下得到较为准确的模拟结果还需继续探索。