二十辊轧机板型控制的思路与实践

2022-02-11亓萌

亓 萌

(山东泰嘉新材料科技有限公司,山东250000)

我公司20辊轧机采用森吉米尔整体式牌坊,设计宽幅4尺,成品厚度0.25~2.5 mm,机组设计张力500 kN,最大轧制力8000 kN,最高轧制速度800 m/min,具备200系,300系,400系不锈钢生产能力。

1 二十辊轧机板型控制优势

轧机梅花孔牌坊为整体式机架,具有刚度大的优势,且轧制力呈放射状,作用在机架的各个断面上,使机架的变形量较小,受力均匀,相比较分体式牌坊控制精度更高。板形控制系统设计有Asu凸度控制系统,中间辊有串辊控制,同时机组配备有BFI板型辊两条,具备先进的板型自动控制系统,控制精度优越。其次机组的压下控制系统、偏心补偿系统和轧制线调整系统都间接为板型调整提供补充,因此,二十辊轧机板型控制有独特的控制优势。

2 板型控制的思路与优化

我公司不锈钢以生产400系不锈钢产品为主,兼顾200系和300系不锈钢的轧制,根据市场和客户要求,以430铁素体轧制作业品种为主,要求轧机轧制后具备优良的板型条件,平直度、浪形类型及浪形大小都有具体要求,根据板型的最终控制要求,轧机重点从原料的把关、轧制工艺设计、板型控制系统优化、中间辊锥度调整等进行设计、优化、控制,以满足客户及市场的最终需求。

2.1 生产现状

为有效提高轧机的板型控制精度,根据设计的板型曲线和轧制工艺,对轧制完成的15件厚度为1.0 mm和15件厚度为0.5 mm的四尺430不锈钢卷进行了下道工序跟踪,确定板型控制方面的实际形态和状况,经过冷退火酸洗机组的开卷,发现轧后钢卷单边浪过大,检测浪高15~20 mm,钢卷中部存在明显斜纹浪缺陷。

2.2 原因分析

(1)对压下制度和张力改善板型的思路运用不合理,道次轧制时采用的单位张力较小,未充分发挥设备的有效性能。

(2)板型辊曲线调整存在误区,未能发挥出中浪和边浪融合后的曲线控制效果。

(3)中间辊采用的锥度较小,对边部减薄影响较大。

(4)检测设备安装精度、调试精度、检测精度造成的误差影响。

2.3 控制和优化

根据以上板型不良原因的分析,针对轧机的板型控制进行以下控制和优化。

2.3.1 轧制原料的控制

冷轧轧制过程是对热轧原料的修复过程,对于原料自身的浪形、凸度进行减缓,通过在准备机组对生产原料进行数据测量和总结分析,形成对热轧原料的产品要求,单侧浪高小于10 mm,带材楔形小于带材厚度的2%,带材凸度小于带材厚度的2%。

2.3.2 轧制工艺设计优化

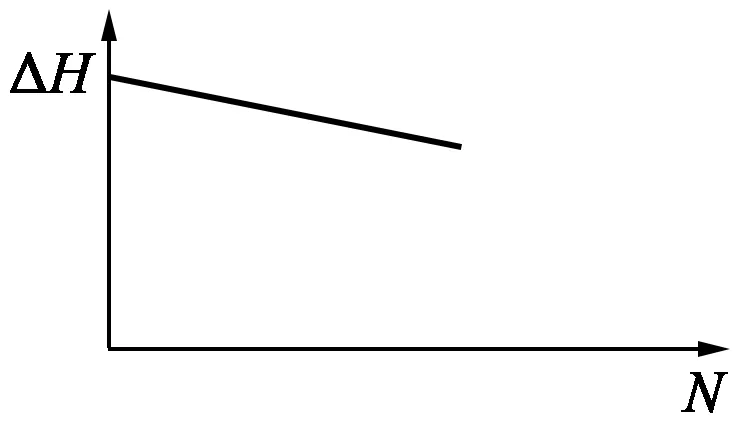

针对冷轧的压下机理,结合400系不锈钢的轧制特性,对常用的微曲线压下方式和直接压下方式进行试轧比较,两者的区别在于前两道次的压下量设计,通过试验轧制,根据二十辊轧机辊径小,多辊压下的方式,同时为有效提高板面粗糙度的均匀性,最终确认采用直接压下方式,见图1,此方式轧制稳定性较好,轧制力较为均衡,操作调控方便,对板型质量控制更加合理。压下设计中前道次采用较大变形量,控制压下率14%~25%,末道次采取较小变形量,控制压下率≤7%。

图1 直接压下方式Figure 1 Direct screwdown mode

轧制过程中张力能够起到改善板型,防止跑偏,降低轧制力的作用,有利于带钢的压下变形和能耗降低,张力设置的合理性将直接影响带钢是否顺利轧制,需综合考虑设备的性能、带钢的加工硬化状态及钢种的差异。带钢的张力与板型相辅相成,带钢出现边部浪形较大时,单位张力可以设置较大而不会被拉断,当带钢边部浪形较小或没有边浪时,过大的单位张力会造成带钢边部龟裂、边裂,造成轧制带钢断带,因此带钢张力对轧制过程尤为关键。

2.3.3 板形控制方式的控制功能与优化

2.3.3.1 ASU凸度控制调整功能

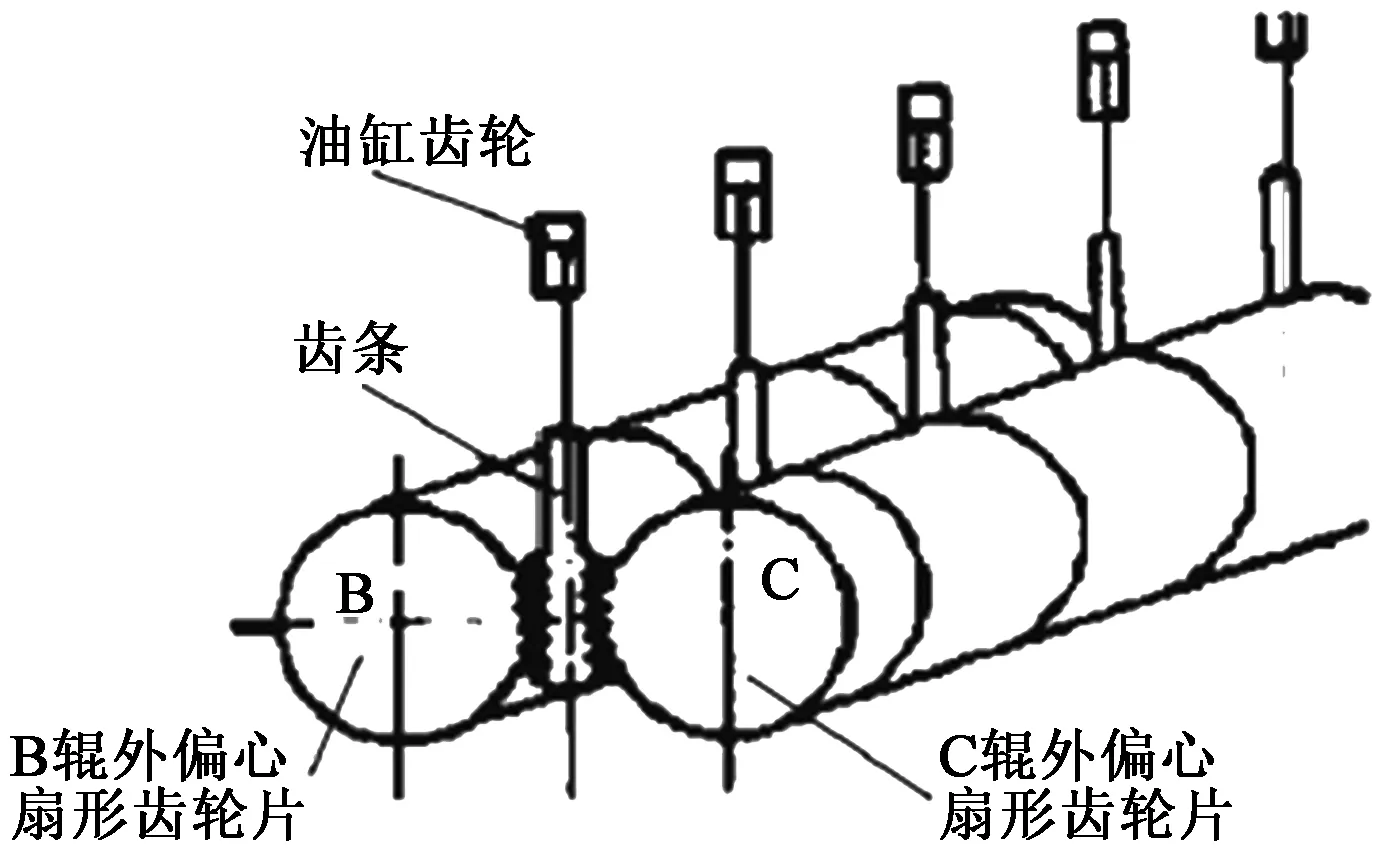

ASU凸度控制系统见图2,控制轧机的BC背衬辊,20辊轧机BC辊系设计有7个凸度调整控制齿条,通过位移传感器精确控制7个油缸齿条的伸缩对BC辊系的偏心套进行调整,完成对背衬轴承辊形的调整,实现力的传递,最终作用在工作辊上,实现轧辊局部凸度的控制,通过单区域的受力大小完成有效的局部板型控制,其控制原理与六辊轧机的工作辊弯辊系统相似。

图2 ASU凸度控制系统Figure 2 ASU crown control system

2.3.3.2 中间辊串辊功能

20辊轧机中间辊串辊功能为一中间辊串辊见图3,控制方式为推推式,轧机的前门和后门各有一对液压系统参与控制,采用位移传感器控制移动精度,控制方式与推拉式相比稳定性和精确性更高,对板型的调整精度更好。机组设计中间辊4支,上下辊系各两支,用于将轧制压力和二中间辊的传动扭矩传递给工作辊,同时进行轴向串动达到改善和控制板型的目的。中间辊采用锥度辊,目的为改善工作辊受力挠度变形,对板型的调整范围主要作用于带钢的1/4处和边部,通过对中间辊锥度的测试、调整、优化,实现在轴向串动的条件下辊形对板面的有效覆盖,减小工作辊产生的弯曲变形不良而产生的边浪,有效控制边部减薄,改善边部和肋部板型。

图3 中间辊串辊Figure 3 Intermediate rolls shifting

2.3.3.3 板型仪系统的投用与优化

20辊轧机在出入口各配备有一根板型辊,通过辊体配置的压磁传感器进行带材受力大小的检测,并通过HMI画面进行直观展现,给操作人员提供可视化的板形控制图像。板形控制系统通过修改各道次板型曲线策略,完成不同材质的曲线设计,策略的选择通过二级系统所传输的数据自动配置完成。轧制过程中控制系统通过设定的板型曲线对控制机构进行凸度调整和串辊调整,使轧制的出口板型与设计板型实现吻合。

2.3.3.4 压下、偏心补偿、轧制线调整的辅助控制

除以上三种较为直接的板型控制功能,轧机系统自身的压下、偏心补偿和轧制线调整都是辅助调整板型的一些手段。通过倾斜调整控制板材两边部的受力偏差,其控制原理与六辊轧机的倾斜调整一致。通过偏心补偿实现辊径变化引起的辊系位置变化,保证轧辊在机架内位置正确不偏移,稳定调整方式。轧制线的调整可有效控制带钢作用力的大小,通过与辊径的合理搭配在同等工艺状态下实现对轧件受力的有效干预,间接的干预板型的调整和控制。

2.4 轧制板型的调整、实践、检测

通过对轧机板型控制方面的深入理解,结合问题点和原因分析,对轧制机组板形控制做如下调整和优化:

(1)对设备的精度进行测量,对影响轧制稳定性的接触辊系和主体设备对照安装规范和精度进行测量、调整、紧固。同时对板型辊、张力机、编码器等测量装置的准确性进行测试判断,采用静压力测试和生产实际测试两种方法进行数据采集和分析,保证设备的安装精度和测量精度,消除精度误差影响。

(2)对板型曲线进行数据优化,根据原料状况将策略的中间浪、边浪进行数据融合,保证曲线的平直度和轧后板型的I值,通过板型辊数据检测自动控制轧制产品的板型平直度,保证带钢横向应力的均匀。同时加强人工干预,通过干预板型辊的调整幅度及带头尾轧制的调整值完成板型的快速调整,并根据带钢卷形进行预判调整。

(3)为减轻钢卷中部板型控制能力较弱的情况,轧制时采用辊型预设定方式,弥补板型控制机构能力的不足,将两中间辊惰辊改为凸度辊,设定凸度0.3~0.4 mm,ASU齿条在轧机启车前进行预设定,使设计凸度与带钢轧制成品板型一致。

(4)优化轧制工艺,提高轧制带钢的单位张力,采用大张力进行轧制,根据不同钢种及加工硬化程度的不同,单位张力设置为带钢屈服强度的30%~55%,即有效辅助带钢进行轧制变形,又能最大限度地防止带钢张力分布不均产生拉伸变形,同时对带钢边裂和边部龟裂起到较好的抑制作用。

(5)完善一中间辊锥度设置,在原有锥度的状况下,将锥高增加,总锥高控制在0.57 mm,消除锥高较小对一中间辊串辊的影响,有效控制边部减薄,实现对板型的覆盖控制。

(6)通过以上调整方法的实施,对厚度0.5 mm和0.8 mm的四尺带钢各轧制20卷进行试验数据采集,通过冷退火酸洗工序开卷查看,所轧制钢卷整体板型状况有较大改善,单侧浪形明显减小呈现微单边浪,0.5 mm斜纹浪形明显减缓,厚规格斜纹浪形消除。优化前后对比见图4。

通过数据的采集优化和二级系统的自学习功能,板型仪控制系统和二级系统逐步完善,板型曲线趋于稳定。针对存在的问题进一步对中间辊锥度和辊形进行优化调整,进一步减幅单边浪形和斜纹浪。

3 结语

二十辊轧机具有自身独特优势和板型控制手段,但同样存在板型控制的弊端即1/4浪,通俗称为肋浪,为达到较好的板型控制效果,需要各个工序统筹协调,提供合格基料,根据原料状况综合分析,将轧制速度、道次张力、压下工艺、辊形配置、板型仪曲线设置进行有机结合,保持轧制的稳定性,达到最优的板型控制目的。