基于有限元法对空调面板组件的仿真及其优化

2022-02-07唐荣华刘豆豆冷少华夏培均李越峰

唐荣华 刘豆豆 冷少华 夏培均 李越峰

(四川长虹空调有限公司 绵阳 621000)

前言

随着空调类产品逐步走向智能化、自动化,其需求的自动或半自动运动部件数量和运动方式随之增加,且其运动机构复杂性也随之提升,因空调类相关制品的特殊性,运动机构类中的塑料制件较大概率处于温度变化较快、温差变化较大的环境中,其因冷热交替产生的变形、收缩膨胀,极大的影响了产品或部件的使用可靠性。且过快的温差变化极易导致制件表面凝水,致使产品使用性下降。因此,合理的设计运动制件的结构及辅助加强件形态、辅助保温层是提升产品可靠性的基石。

1 结构模型建立

通过结构件结构设计及仿真设计,是塑料件制品的常规设计过程。一般经过以下步骤:三维结构设计➡仿真优化➡简易加工制品进行实验➡对比仿真结果与实验结果,反复上述优化过程,使塑料制件达到设计需求的结构强度。

优先分析的基本概念就是将复杂的物理对象进行离散化 ,在采用基于子域的试函数描述,充分利用计算机的数值处理能力,对任意复杂的问题进行数值求解[1,2]。

具体的设计建模优化过程如图1所示。

图1 建模优化过程

本次研究分析以一款可滑动空调面框为例,三维实体模型用于描述一般性的复杂三维空间结构。采用直接生产的节点和单元的方法得到三维模型十分困难,通常通过建立实体模型导入的方法更为方便[1]。使用三维软件完成面框、EPS保温层、辅助加强件三维模型建模。三维模型如图2所示。

图2 实体三维模型

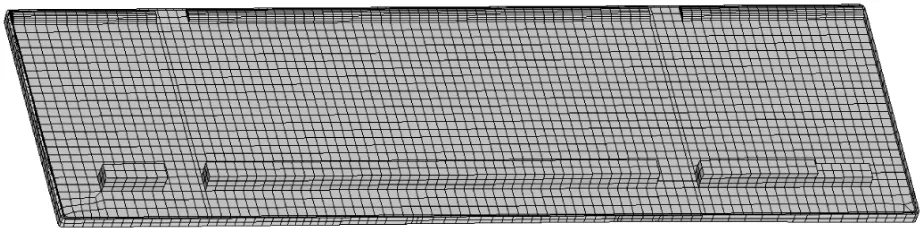

2 模型网格划分

将模型导入仿真软件,对模型进行网格划分[3],并针对细微结构位置进行补平和修复,对面框、EPS保温层、辅助加强件分别进行网格处理,最终划分模型如图3~5所示。

图3 面框网格图

图4 EPS泡沫网格图

图5 辅助加强件网格图

3 环境分析

空调运行模式,存在冷热交替的为制冷模式、制热模式。针对上述可滑动面框,2种模式温度跨度或使用环境差异较大,为保证滑动面框在极致环境温度或极致使用条件下具有较大的可靠性,本次仿真优化分析按照以下条件进行模拟分析:

1)制冷模式下极限温度仿真,内侧环境温度40 ℃、外侧环境温度10 ℃;

2)制热模式下极限温度仿真,内侧环境温度5 ℃、外侧环境温度50 ℃;

以上模式,均可保证空调在超高温制冷、超低温制热情况下,仿真模拟滑动面框瞬间变形尺寸及变形方向、趋势。

4 边界条件设置

本文通过专业网格前处理软件分别对面板、EPS泡沫、辅助加强件三个结构件进行六面体网格划分,提高求解精度,再通过后处理软件[3]进行空调制冷、制热温度场分析。网格处理完成后,赋予三个零部件各自材料参数,并设置面板组件温度场边界条件,通过模拟本滑动面板空调使用环境工况,制冷时,面板组件制冷直吹面温度10 ℃,其余面设置相应环境温度40 ℃,制热时,面板组件直吹面温度50 ℃,面板组件其余面设置相应环境温度5 ℃,同时对钣金与面板连接部位进行共节点,求解相关温度场及变形场。

5 仿真数据分析

冷热温度变化对塑压件影响较大,尤为外观件,本文先对原状态面板组件进行研究,随后讨论优化后的面板组件,原状态面板组件包括滑动面板,EPS泡沫,对其进行制冷、制热仿真后,发现变形结果较大,严重影响空调整机运行可靠性,制冷时,面板末端变形10.2 mm,且呈内凹状态,制热时,面板变形12.44 mm,且呈外翻状态。通过初步实物制件第一版测试,实验结果表明仿真结果与其基本一致,图6为原状态制冷变形,图7为原状态制热变形图。

图6 优化前制冷状态

图7 优化前制热状态

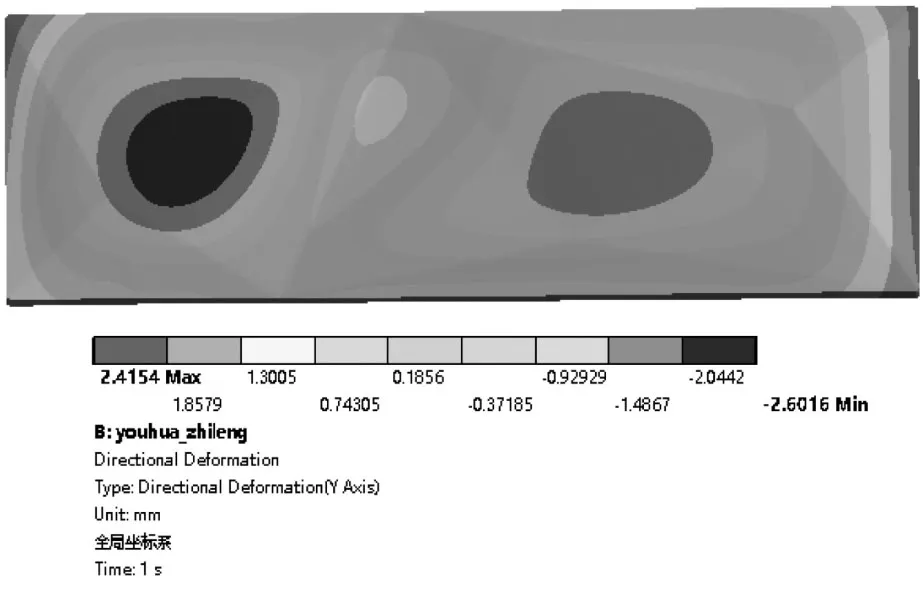

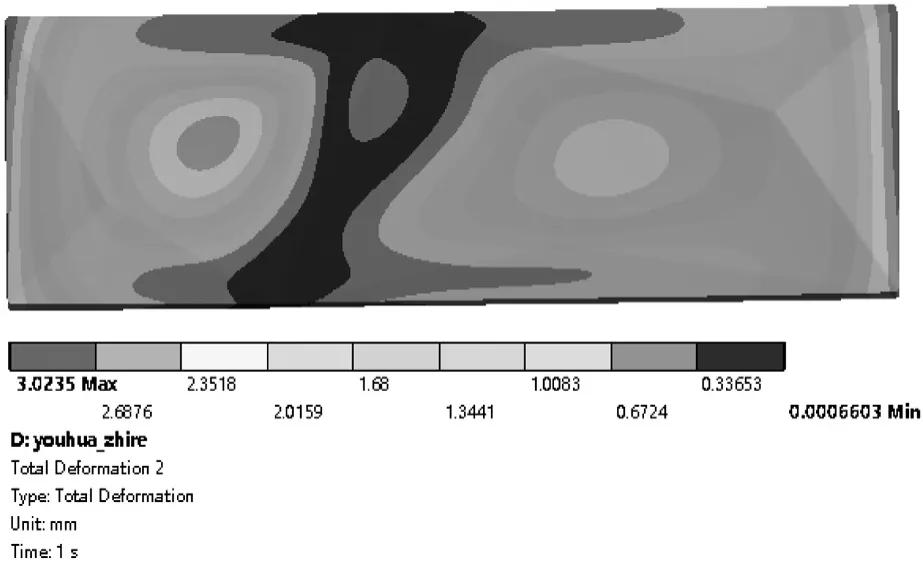

为解决上述面板组件在制冷、制热出现的变形问题,引入了辅助加强板加强组件刚度,从而提高面板组件的可靠性,优化后制冷,面板变形为2.42 mm,呈内凹状态,制热时,面板变形为3.02 mm,呈外翻状态,通过实验对比,与仿真结果一致,图8为优化后制冷变形,图9为优化后态制热变形图。

图8 优化后制冷状态

图9 优化后制热状态

6 优化方式

经过仿真数据分析确认,滑动面框在极限温差变化情况下,长度方向变形尺寸相对很大,且塑料制件本身受冷热冲击下,变形呈现不可抗等现象,结合材料属性及抗变形强度、运动件质量不可过大等问题,选择铝合金件作为辅助加强件,并将铝合金截面按照“⊟”进行设计,中间避空减重。且使用EPE保温泡沫件,防止铝合金受冷热快速冲击,保证铝合金在滑动面框长时间使用情况下的强度及可恢复性,铝合金件与滑动面板按照螺钉固定连接,保证其刚性有效传递至滑动面板上。

7 试验验证

根据仿真数据计算结果,变形及抗变形结果满足基本要求后,产品按照优化数据建模开发,实物进行常规环境空调极限制冷、极限制热实体测试,此次测试利用空调测试晗差室,稳定室内、室外工况,模拟产品极限变形情况。具体测试方式如图10所示。

图10 与固定位置测试标准

将空调室内机挂置室内工况室,晗差室环境温度按照仿真分析温度设置,将室内机整体(包含滑动画框)静置于此环境中,使滑动面框温度与环境温度升温至一致,至少1 h静置后,测量滑动面框与周边固定件的间隙值;然后开启空调进行制冷或制热,并在10 min后时间内开启滑动面框,测量面板标识固定点位A与周边固定件的间隙值,如图11、图12所示。

图11 制件测试下边缘间隙值

图12 制件测试上边缘A点间隙值

8 仿真数据与实验验证数据对比分析

测试完成后,汇总仿真优化产品与优化后制件滑动面框形同温度变量测试结果,根据产品运动间隙需求,对比制件上边缘A点测试数据情况,如表1(制冷模式)、表2(制热模式)所示。

表1 制冷模式A点间隙差值

表2 制热模式A点间隙差值

经过以上数据对比分析,优化方案明显提升了滑动面框整体抗温度变形强度,同时优化后产品试验后,放置于室温条件下,优化后产品可快速恢复至实验前平直状态。

9 结论

对于空调内运动部件温度冲击变形仿真优化实验,本文按照初步结构建模设计、仿真优化、配合分析塑料制件本有特性[4],增加辅助加强件设计,再次仿真分析,实物生产状态验证,完成空调产品运动部件的抗温度冲击变形量优化,满足了设计要求。

将塑料制件热变形、局部保温、辅助件强度设计结合,运用仿真技术,大大的提升了产品设计实效,为后续设计类似悬空运动部件提供了可靠的方法及思路。