全尾砂膏体充填系统充填质量稳定性研究

2022-02-01叶超

叶 超

(江西铜业股份有限公司武山铜矿,江西 瑞昌 332204)

1 引言

尾砂是选矿过程的副产品,是我国最大的固体废物来源之一[1]。《中国矿产资源节约与综合利用报告(2015)》中指出,截至2015 年,我国尾矿和废石累积堆存量已接近600 亿t,其中尾矿堆存达到146 亿t[2-3]。鉴于全球每年都会产生大量尾矿,尾矿的储存运输和由此产生的经济成本与环境危害一直困扰着采矿行业。全尾砂膏体充填采矿方法在提高矿石回收率、降低贫化率的同时,能够有效控制地压活动、保障回采安全,实现大宗量固体废弃物的综合利用,保护自然生态环境,是一种安全、高效、绿色的开采方式[4-5]。

为满足武山铜矿三期扩建工程充填需要,武山铜矿已新建立一套全尾砂膏体充填系统[6],目前正在试运行阶段。膏体充填系统能否稳定运转,全尾砂膏体充填体强度能否达到采矿要求[7-8],关系着二步骤矿柱能否实现三期10000 t/d 矿石安全、绿色、高效、智能化开采。因此,矿山亟需确定全尾砂膏体充填系统的充填质量稳定性,在保证安全回采的条件下,尽可能地降低充填成本[9]。本文以武山铜矿膏体充填系统为研究对象,详细调查并定量分析全尾砂膏体充填系统制浆、工业运行和充填质量的稳定性,对充填质量稳定性进行综合评价[10],确实矿山现有充填系统的充填质量能否满足采矿的基本要求,实现经济效益与社会效益最大化,确保企业可持续发展。

2 工程概括

武山铜矿全尾砂膏体充填工艺流程如图1 所示。选厂浮选尾砂自流输送至膏体充填站深锥浓密机,尾砂浆通过深锥浓密机进行絮凝沉降浓缩,经深锥浓密机制备合格的尾砂浆通过底流渣浆泵泵送至搅拌系统。充填用的水泥通过水泥罐车采用高压风吹至水泥仓内并储存,仓底安装的微粉秤将胶凝材料输送至搅拌系统。搅拌系统采用双轴叶轮片式搅拌机+双叶轮螺旋搅拌输送机两段连续搅拌,经搅拌合格的充填料浆通过管道泵送至井下采场。

图1 武山铜矿全尾砂膏体充填系统工艺流程图

3 全尾砂膏体充填系统制浆输送稳定性

全尾砂膏体充填料浆的制备过程中,经深锥浓密机制备的尾砂浆通过底流渣浆泵泵送至搅拌系统,因此深锥浓密机的排料稳定性对膏体充填系统稳定性至关重要。为了分析充填系统的制浆与输送稳定性,考虑矿山实际充填情况,本文研究了深锥浓密机连续进料和连续排料、物料存料3 d 后排料、物料存储15 d 后排料三种不同工况下的深锥浓密机排料情况。试验前,连续进料、排料工况的深锥泥层深度控制在3 m,深锥存料约120 m3,可保证深锥不空转,连续下料稳定;针对间隔3 d、15 d 后排料工况,泥层深度控制在6 m,深锥存料约800 m3,充填过程中无进料。

3.1 连续进料、排料工况

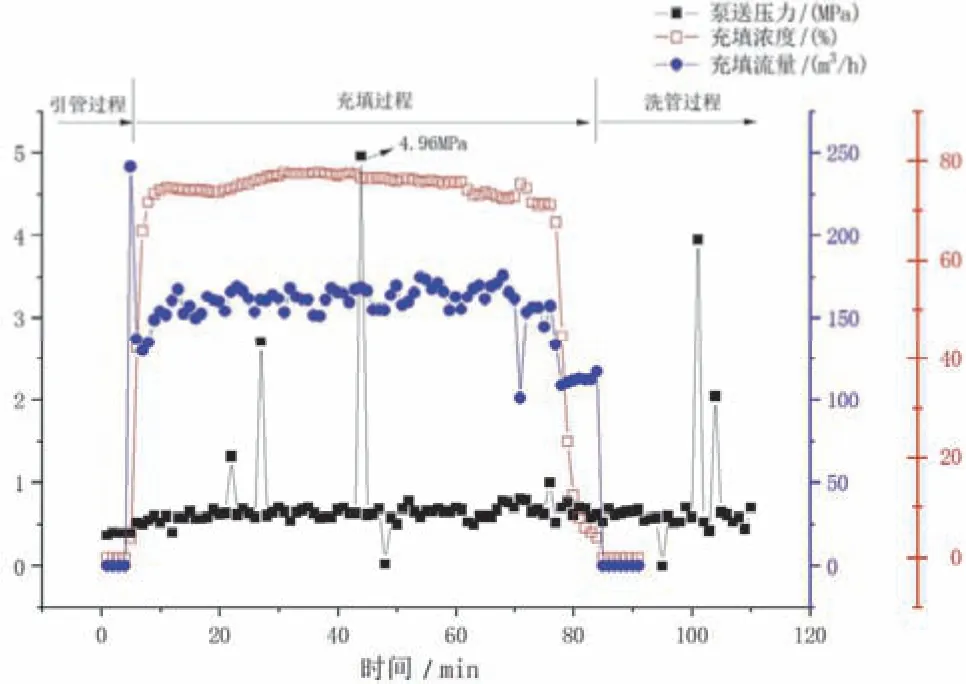

由图2 可知,正常充填过程中,充填泵出口压力约为0.5~0.7 MPa,期间出现了3 次压力跳动,跳动后瞬间恢复正常,压力跳动最大值为4.96 MPa,充填结束后进行洗管,从洗管来看,充填泵打水压力与打料浆压力基本相同,且同样会出现压力跳动情况。由此可知,充填泵在充填过程中作用较小,因为不满管,井下料浆主要处于自流输送状态;压力跳动与充填浓度和充填流量关系不大,这可能是垂直管道中空气导致。整个充填过程中,充填浓度73%~77%,平均充填浓度74.9%,充填浓度稳定;充填流量150~170 m3/h,平均充填流量160 m3/h,充填流量稳定。

图2 连续进料、排料工况

3.2 间隔3 d 后排料工况

由图3 可知,充填泵送压力为0.3~0.6 MPa,期间压力基本无跳动;充填浓度65%~73%,后期因深锥内部泥层高度不够,导致充填浓度降低;充填流量150~170 m3/h,流量相对稳定。由此可判断,在两次充填时间间隔不超过3 d 情况下,充填流量稳定。

图3 间隔3 d 后排料工况

3.3 间隔15 d 后排料工况

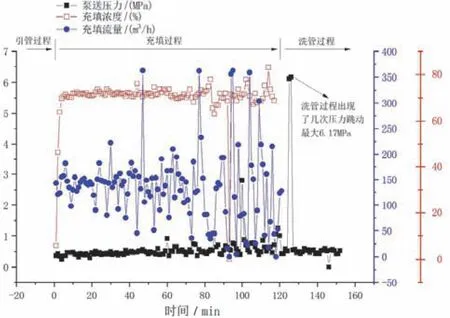

由图4 可知,充填过程中充填工业泵出口压力0.4~0.6 MPa,期间出现小幅压力跳动,最大2.8 MPa,充填结束后进行洗管,从洗管来看,充填泵打水压力与打料浆压力基本相同,且同样会出现压力跳动情况,最大值为6.17 MPa,泵送规律与2021 年7 月2 日充填基本类似。本次充填过程的充填浓度稳定性较差,充填浓度68%~73%,平均充填浓度70.8%;充填流量波动性较大,期间出现多次停止断料情况,主要原因是深锥浓密机出料不稳定。

图4 间隔15 d 后排料工况

综合所述,深锥浓密机的最佳运行工况为连续进料、连续排料。考虑到采矿充填的不平衡性,深锥浓密机在设计时考虑了一定的物料储料能力,允许深锥浓密机储料不超过24 h。从充填试生产来看,在储料时间不超过3 d 的情况下,系统可以通过一定的技术手段实现相对稳定的排料与生产。当储料时间达到15 d 时,物料在深锥底部失去流动性并板结,进而导致排料流量与浓度的不稳定;深锥浓密机配置的底流剪切循环系统,实际效果并不显著。因此,可在深锥底部增加流态化活化造浆系统,在物料长时间存储的条件下,通过高压水流态化造浆控制底流浓度及流态。

4 全尾砂膏体充填系统工业运行稳定性

为验证全尾砂充填系统实际工业运行稳定性,本研究选取6 个采场(1#采场~6#采场)进行了充填参数分析,分析参数主要包括深锥浓密机排料浓度和排料流量、水泥给料量、充填浓度和充填流量。在整个充填过程中,通过分析上述参数的变化,来评判系统的稳定性。膏体充填系统试验采场充填参数统计结果如图5 所示。

由图5a 可知,充填过程中水泥给料量、深锥浓密机排料浓度、充填浓度全过程较为稳定,偶尔有时间段波动,但变化范围均在合理范围内;相比较而言,浓密机排料流量与充填流量波动稍大,而且充填流量会随着浓密机排料流量的变化而变化。与1#采场类似,2#采场~5#采场充填过程中深锥浓密机排料浓度和排料流量、水泥给料量、充填浓度、充填流量整体波动较为平缓,偶尔有时间段波动,主要集中在开始充填阶段和临近结束阶段,但变化范围均在合理范围内。其中,浓密机排料浓度随着充填时间而逐渐平稳降低,这主要是深锥浓密机内料位不足所致;相比较而言,浓密机排料流量与充填流量波动稍大,而且充填流量会随着浓密机排料流量的变化而变化。

图5 膏体充填系统试验采场充填参数统计

由图5f 可知,6#采场在充填过程中系统较不稳定,各项参数波动范围较大。其中,浓密机出料浓度与充填浓度较为稳定,此次试验浓密机储料时间较长,浓密机出料量波动较大,由于水泥给料量可能设置为随浓密机排料干料量的变化而变化,因此带动水泥给料量和充填流量随着浓密机排料流量的变化而相应变化。

整体而言,在工况条件相对稳定的情况下,全尾砂膏体充填系统工艺流畅,充填技术指标优异,超过设计和建设要求,偶尔出现不稳定现象是由于深锥浓密机超时储料,导致锥底尾砂板结、浓密机排料不流畅,进而影响充填稳定性。

5 全尾砂膏体充填系统充填体强度稳定性

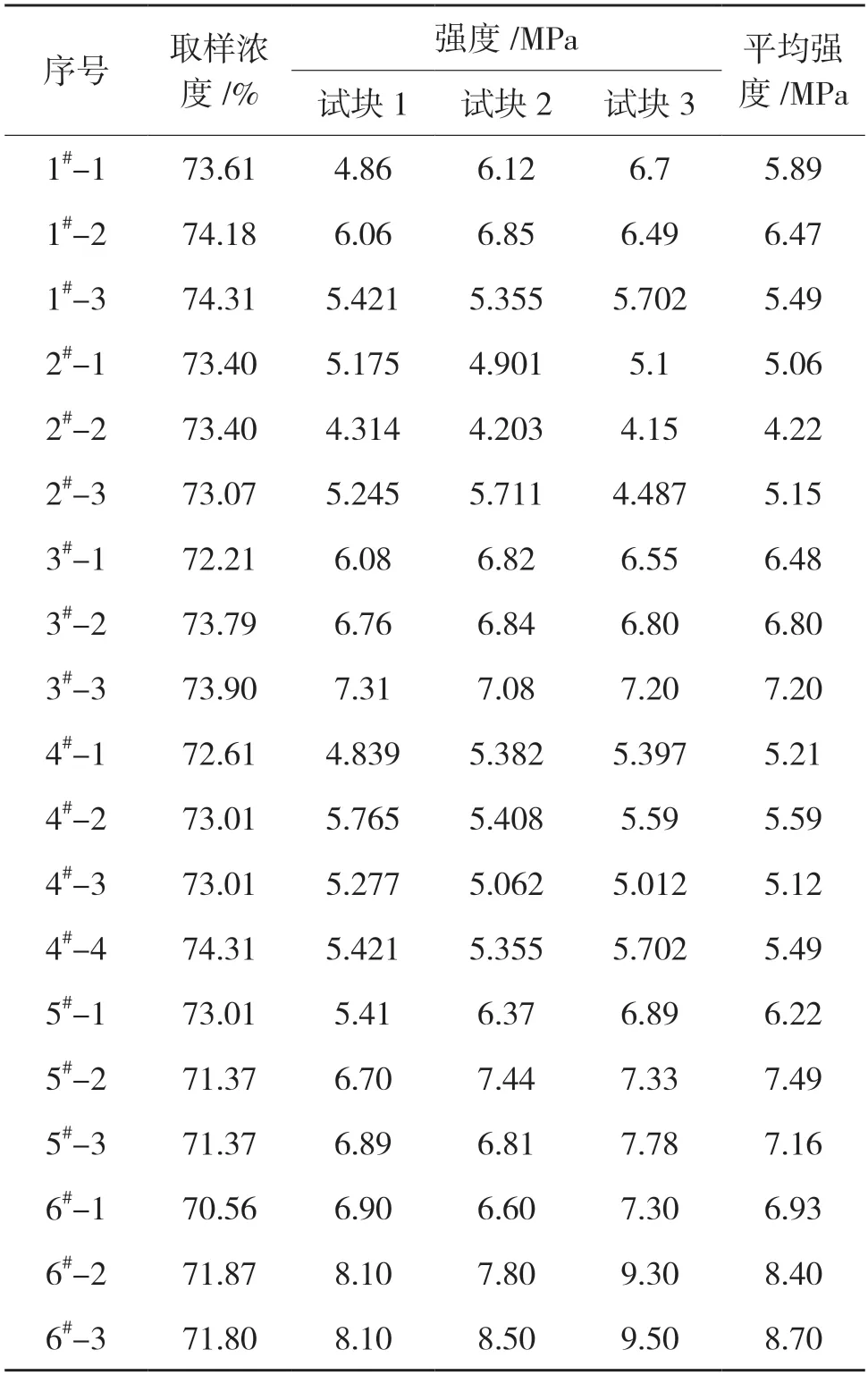

在1#采场~6#采场充填试验的过程中,进行充填站地表取样,测试充填料浆浓度,并参照《建筑砂浆基本性能试验方法标准》JGJ/T70—2009 使用所取充填料浆制样,进行充填体强度测试试验,养护龄期为28 d,试验结果如表1 所示。

表1 1#~6#采场充填体强度测试结果

试验结果表明,充填系统整体波动在70%~75%,灰砂比为1∶4 的情况下,所有采场充填体强度均大于4 MPa(见图6)。其中,6#采场由于在充填过程中系统较不稳定,水泥给料量与充填流量波动大,取样的强度明显高于其他采场的充填体强度且均质性较差。整体而言,1#采场~6#采场现场取样测得充填体强度均能满足矿山采矿需求,表明武山铜矿全尾砂膏体充填系统充填体强度高、均匀性好,采场充填一次完成,效率显著提高,且实现了采场不脱水,完全可以满足武山铜矿三期生产需求。

图6 采场取样浓度与充填体平均强度波动

6 结论

(1)对膏体充填系统制浆输送稳定性进行测试,结果表明深锥浓密机的最佳运行工况为连续进料、连续排料,在储料时间不超过3 d 的情况下,系统可以通过一定的技术手段实现相对稳定的排料与生产,但当储料时间达到15 d,物料在深锥底部失去流动性并板结,进而导致排料流量与浓度的不稳定。考虑到采矿充填的不平衡性,矿山应尽量避免深锥浓密机长时间储料,并可在深锥底部增加流态化活化造浆系统,在物料长时间存储的条件下,通过高压水流态化造浆控制底流浓度及流态,提升长期储料后深锥浓密机的放料稳定性。

(2)为验证全尾砂充填系统实际工业稳定性,本研究选取6 个采场进行了充填参数分析,在工况条件相对稳定的情况下,全尾砂膏体充填系统工艺流畅,充填技术指标优异,超过设计和建设要求,偶尔出现不稳定现象是由于深锥浓密机超时储料,导致锥底尾砂板结、浓密机排料不流畅,进而影响充填稳定性。

(3)通过现场跟班取样,武山铜矿全尾砂膏体充填系统制备的充填料浆28 d 强度均能达到4 MPa以上,能够满足充填生产需求。充填系统运行可靠、工艺参数稳定,为进一步的回采工作提供了安全保障。