带式输送机变频节能控制系统设计实现

2022-01-27史晋岳

史晋岳

(山西西山晋兴能源有限责任公司斜沟煤矿, 山西 吕梁 033602)

引言

带式输送机最早在19 世纪末一经出现,因其运输距离长、运送速度高、运送量大的特点,被广泛应用于采矿、港口、冶金等领域的运输中。随着输送任务的不断变化,带式输送机消耗的能源也在不断增大,实现带式输送机节能运行,助力我国节能减排战略已成为当下研究的热点[1]。针对带式输送机运行过程中反映的问题,利用神经网络建立以输送速度、输送运量、输送功率相结合的节能控制系统,通过对带式输送机的指标的监测,将指标数据反馈至PLC和变频器控制系统,从而依据不同的输送量来调节输送速度,实现带式输送机变频节能控制。

1 带式输送机变频节能控制系统的整体设计

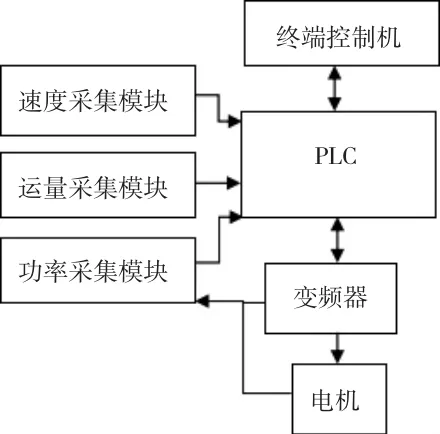

原有的带式输送机系统主要由变频器输出恒定频率,当输送带载荷减小时,输送带仍然按照原有速度运行,浪费电能;当输送载荷增加时,输送带并未达到额定功率输出,设备利用率不足。另外输送带输送速度、输送运量、输送功率三者没有关联,完全凭经验设定。这些都不能实现节能的要求,需要升级改造,实现对输送速度、输送运量、输送功率的检测,并通过系统进行控制调节,达到智能控制。带式输送机变频节能控制系统主要包括终端控制机、PLC 控制器、变频器、输送电机、监测传感器等,如图1 所示。

在图1 中,系统运行时,终端控制机向PLC 控制器发送指令,PLC 控制器通过控制变频器输出功率和电压控制电机,输送电机带动输送带进行输送。监测传感器主要监测输送带的速度、电机电流、输送运量等数据,并反馈给PLC 控制器,PLC 会将收集的控制数据及运行状态数据发给终端控制机,操作人员通过终端控制机的界面实时了解带式传输机的运行状态,历史数据也可以作为参考资料供参看和记录。

图1 带式输送机变频节能控制系统

在整个变频节能控制系统中,输送带为受控对象,PLC 控制器需要对输送带运行时的输送运量、输送速度、输送功率进行采集,分析在不同的输送运量下,按照输送功率最小时所对应的输送速度。根据实验数据,依据BP 神经网络建立输送运量、输送速度、输送功率的节能运行模型,通过模型和实时采集的数据控制输送速度,使系统输送功率处于最低状态。实现带式输送机变频节能控制系统,PLC 控制技术及监测传感器技术的发展功不可没[2]。针对上述系统的实现选择其硬件结构包括控制器、变频器、电机、各数据采集模块、保护传感器等,如图2 所示。

图2 带式输送机变频节能控制系统硬件图

速度采集模块使用速度传感器获得,速度传感器产生脉冲信号,通过计算出输送速度。运量采集模块使用行业广泛采用的电子皮带秤来获得,称重传感器将重量信号转为电信号,通过计算得出输送运量。功率采集模块使用三表法测量三相电压、三相电流等信息,通过MODBUS-RTU、LC-01 及ASCⅡ码协议传输综合电参数得到输送功率[3]。

2 带式输送机变频节能控制系统功能设计

2.1 构建节能优化模型

BP 神经网络一般分三层,即输入层、隐层、输出层,其中隐层可以为多层。带式输送机变频节能控制系统的优化模型设计,如图3 所示。输入层有2 个节点,分别为输送运量Q 和输送速度V;输出层有1 个节点,即输送功率P。隐层函数采用Sigmoid 函数,模型可根据训练情况反复调整,直到满足要求。

图3 带式输送机变频节能控制系统优化模型

2.2 模糊控制器设计

模糊控制运用模糊理论将控制经验转化为计算语言,达到模拟现实的目的。模糊控制适用于非线性、瞬时变化控制,具有较好的抗干扰能力。对于带式输送机变频节能控制系统而言,动力学模型具有高阶次、多参数化的特点,运算时间随阶次增加而延长,很难实时有效控制,引入模糊控制器就能很好解决问题。通过输送运量计算而来的输送速度V1,速度传感器采集实际输送速度V2,设定二者偏差E 和偏差变化率EA为输入,变频器设定频率F 为输出。通过MATLAB 进行模糊控制器设计进行推演过程,获得不同输入情况下的输出结果,得到模糊控制规则,从而实现对带式输送机输送速度的控制,如图4 所示。

图4 带式输送机变频节能控制系统模糊控制图

2.3 终端控制机软件界面

在带式输送机变频节能控制系统中,终端控制机与PLC 控制器通过网络建立联系,终端控制机可以向PLC 发出命令,实现对输送速度的控制。在终端控制机上还可以实时监控带式输送机的运行情况,由可视化界面显示,操作人员更形象地看出运行状态,有问题及时处理。终端控制机主要由用户管理、监控管理、数据管理3 个部分组成,如图5 所示。用户管理可根据不同用户设置安全等级。监控管理主要能够直观地看到整个系统运行的参数、输送机的速度、变频器的输出频率、系统总功率等。数据管理主要用于对系统过程中的数据进行存储、归类、进行故障查询等[4]。

图5 带式输送机变频节能控制系统终端控制机系统

3 结语

现有带式输送机在使用过程中暴露出来的效率低、损耗大的问题非常突出。采用变频节能控制系统,实现带式输送机可以根据输送运量自动调节适应的输送速度,使得系统总功率降到最低。同时通过软件实现了PLC 硬件和控制程序设计,在一台终端控制机上就可以完全远程控制带式输送机的运行,并对其实时监控,做到节能与智能运行,有问题能够第一时间发现,一定程度上杜绝了不良运行情况的发生,达到了节能生产的目的。在使用过程中,应不断提高系统的可靠性,多采集数据样本,逐渐优化系统模型的准确性,保证系统的长期稳定运行。