综采工作面采煤机智能化拖缆系统的设计及模拟试验研究

2022-01-27史翔峰

史翔峰

(太原华润煤业有限公司, 山西 古交 030299)

引言

采煤机是综采工作面的主要生产设备,其电源位于工作面顺槽巷道内的移动变电站。在实际生产中采煤机电缆较长,为了对采煤机电缆进行保护常将其穿于电缆夹中,通过电缆夹实现对采煤机电缆的拖拽。同时,采煤机与电缆之间只存在逻辑意义上的启停控制,即不会根据采煤机的牵引方向实现电缆夹与采煤机之间的调节配合,极易导致电缆从电缆槽中脱落、卡断以及折返严重等问题,严重影响采煤机的生产效率和工作面的安全性[1]。因此,本文以MG2×200/930-AWD 采煤机为载体设计一套智能化拖缆系统。

1 采煤机拖缆装置结构及现状分析

采煤机主要由牵引部、截割部、拖缆装置、行走部以及电控系统等组成。采煤机与液压支架、刮板输送机相互配合完成综采工作面关键截割煤、落煤、运煤以及支护等任务。一般的,采煤机拖缆装置的结构如图1 所示。

图1 采煤机拖缆装置组成示意图

在实际生产中采煤机拖缆装置承担着供电电缆和冷却水管的连接任务,其主要包括有拖缆架、连接架以及电缆夹板等。其中,电缆夹板中装有供电电缆和冷却水管,采煤机拖拽拖缆架完成对供电电缆和冷却水管的拖拽[2]。当前采煤机拖缆装置在实际应用中存在如下问题:

1)根据采煤工艺及煤层条件,采煤机在关键位置需要反复行走对煤层进行斜切进刀切割,导致电缆夹板叠加的情况。当电缆夹板叠加超过三层时其高度已经超过电缆槽的高度,从而造成电缆夹从电缆槽脱落的情况。上述情况若未被及时发现,极易导致电缆被挤伤甚至夹断。

2)当采煤机在急倾斜工作面运行时,在上行阶段拖拽电缆的阻力较大容易导致电缆内部由于拉力过大而被损坏甚至拉断;当处于下行阶段时电缆在自身重力的作用下容易从电缆夹板或电缆槽中滑出,存在极大的安全隐患。

3)对于空间狭小的工作面,当电缆和拖缆架损坏时维护起来相当困难,安全性也极低。

2 智能拖缆系统的设计

本文所研究拖缆系统应用载体采煤机的具体型号为MG2×200/930-AWD,所配套液压支架的型号为ZY4800/10/24,刮板输送机的型号为SGZ764/630。该型采煤机所在工作面的走向长度为650 m,其中倾斜工作面的长度为150 m;工作面煤层的平均厚度为1.5 m。为保证所设计的智能拖缆系统能够解决以往拖缆装置的问题,要求智能拖缆系统满足如下技术要求:

1)要求智能拖缆系统中电缆夹板最多仅能折叠两层,并且所折叠两层电缆的高度在“三机”配套的尺寸范围之内,保证电缆夹板始终处于张紧状态;

2)结合综采工作面的采煤工艺,电缆夹板中的电缆和冷却水管仅有其中的一般参与运行,即电缆夹板的运行为采煤机牵引速度的50%;

3)当拖缆系统遇到故障时,在智能控制的基础上为保证安全性应控制采煤机停止工作;

4)智能拖缆系统的电气控制系统满足综采工作面的防爆要求;

5)智能拖缆系统应尽可能地应用现有拖缆装置的零部件,减少改造成本和周期[3]。

2.1 智能拖缆系统的总体设计

结合采煤机的实际生产工况和智能拖缆系统的相关技术要求,对应的智能拖缆系统的总体结构如图2 所示。

图2 智能拖缆系统总体设计

如图2 所示,智能拖缆系统与采煤机相连接跟随采煤机的运动而运动,电缆槽内布置有两层电缆夹,上层电缆夹连接采煤机,下层电缆夹处于静止状态。即,上层电缆夹跟随采煤机的方向运动,并根据电缆夹轮的转动实现对电缆夹的收放动作[4]。

2.2 智能拖缆系统的详细设计

2.2.1 传动系统关键部件的设计

对于智能拖缆系统而言,涉及到的传动结构包括有链式回转拖链架和行走导向轮。

2.2.1.1 链式回转拖链架

本智能拖缆系统采用拖缆架链回转式拖缆器完成器拖缆任务,由于该拖缆器在实际拖缆过程中容易出现电缆被挤坏、折弯的问题。因此,需原拖缆器的基础上作出如下改进:

1)增大拖缆器与采煤机机体的接触面积,并将其拖缆杆的直径增大;

2)增设拖缆器的翻转功能,保证上层电缆夹能够顺利通过拖缆架。

改进后的链式回转拖缆架的应用情况如图3 所示。

图3 链式回转拖缆架的应用示意图

2.2.1.2 行走导线轮

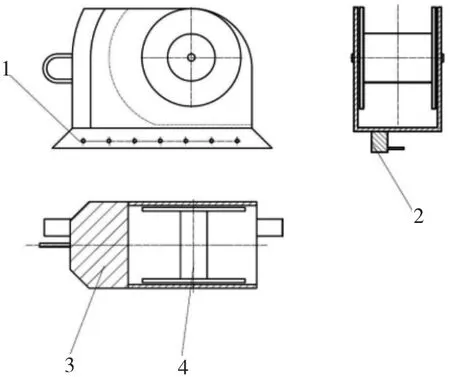

导向轮的主要功能是拖拽电缆夹跟随采煤机的运动。根据导向轮的实际工作需求,其结构形式如图4 所示。

图4 行走导向轮结构示意图

2.2.2 电气控制系统的设计

在上述结构支撑的基础上,为实现拖缆装置的智能化还需要为其匹配智能化的电气控制系统。要求智能拖缆系统电气控制系统能够与采煤机控制器实现通信,具备对电机温度保护的功能,实现对采煤机及拖缆装置的位置和速度信息的监测,在此基础上得出对拖缆装置的智能化控制指令[5]。结合智能化拖缆系统的功能要求,设计如图5 所示的电气控制系统。

图5 智能化拖缆系统电气控制系统原理图

3 智能拖缆系统的模拟试验研究

为验证本文针对传统拖缆装置运行所存在问题的解决效果,本小节通过模拟试验的方式验证智能化拖缆系统的应用效果。

3.1 模拟试验方法

为了充分模拟综采工作面复杂的地质条件采用在刮板输送机底部垫枕木的方式模拟工作面垂直弯曲的情况,实际拖缆的障碍通过在电缆槽中插入枕木进行模拟,并重点对拖缆系统的电缆槽与链条、导向轮之间的配合程度进行试验;对遇到障碍后拖缆系统的智能化控制效果。现场模拟试验条件如图6所示。

图6 智能拖缆系统现场模拟试验条件

3.2 模拟试验结论

1)智能拖缆系统可在与其相匹配的刮板输送机下无卡阻、平稳的运行;

2)当智能拖缆系统在拖缆过程中遇到障碍时,由于拖缆阻力瞬间增大对应的牵引电机的电流瞬间增大。当阻力或电流超过限值时,拖缆系统会发出报警并发出停机指令,确保采煤机停机,实现对电缆和冷却水管的保护。