矿用带式输送机运行过程动态调控系统研究与应用

2022-01-27张蒙

张 蒙

(晋能控股煤业浙能麻家梁煤业有限责任公司, 山西 朔州 036000)

引言

在散装物料运输领域,带式输送机的运用非常广泛,具有结构简单、运输效率高等显著优势,特别是在煤矿领域带式输送机是非常重要的输送设备[1]。受电气控制技术水平的限制,我国很多煤矿应用的带式输送机都是以恒定速度运行,且为了确保输送机运行过程的安全性,设备实际运载量通常都比最大额定运载量小,造成了电力能源的浪费[2-3]。如何结合带式输送机的实际运行情况,对其输出速度和功率进行动态优化控制是很多学者研究的热门问题。部分学者过分追求最小能耗,忽视了带式输送机运行过程中可能出现的断带、打滑等缺陷问题[4-5]。本文充分考虑带式输送机运行过程特点,对其工作过程进行动态调控,在降低能源消耗的基础上,提升运行的可靠性和稳定性。

1 带式输送机结构及动态调控概述

1.1 整体结构分析

本文主要以DTL120 型带式输送机为例进行阐述[6]。图1 所示为带式输送机整体结构示意图。从图中可以看出,带式输送机主要由五大部分构成,分别为驱动滚筒、改向滚筒、托辊、输送带以及张紧装置。利用电机对设备进行驱动,电机输出的动力经减速器后传输到驱动滚筒中,驱动滚筒与输送带之间存在摩擦力,利用摩擦力驱动输送带运动。托辊的作用是对输送带进行支撑,张紧装置的作用是确保输送带时刻处于张紧状态,保证皮带与滚筒之间的摩擦力。

图1 带式输送机的整体结构示意图

1.2 动态优化调控分析

目前很多带式输送机中都匹配了变频调控控制系统,可以根据实际情况对设备运行速度进行调控。但设备在改变运行速度时会呈现出复杂的动态特性,给速度调整造成了一定难度。如果控制不当,可能导致输送带与滚筒之间出现打滑问题,若速度变化过快可能导致断带现象。传统的变频调速控制系统并没有考虑速度变化对设备运行动特性造成的不良影响,因此在运行时不是很稳定。因此,对带式输送机速度进行调整时,需要考虑设备运行时的高阶次动态特性,并以此为约束条件开展控制工作。

2 动态调控系统的整体方案设计

图2 所示为带式输送机运行速度动态调控系统的整体方案框图。主要是利用各种传感器对带式输送机的各种状态参量进行检测,状态参量主要包括电机输出转速、输送带速度、输送带单位长度上煤矿物料重量等。所有检测到的状态参量通过网络传输到PLC 控制器中进行分析与处理,判断带式输送机实际运行速度与其输送重量之间是否匹配。分析后如果发现两者之间比较匹配,则无需进行调控。如果发现两者之间不匹配,控制器下达控制指令,变频器根据指令调整输出电压频率,进而调整异步电机输出转速,达到调控带式输送机运行速度的目的,确保设备运行速度与煤矿物料重量相匹配,实现节省能源的目的。

图2 动态调控系统的整体方案框图

需要说明的是,本系统在对带式输送机运行速度调控时,充分考虑了设备的动态特性。对动态特性影响最显著的是设备自身的运行速度及其加速度。如果设备运行速度过大,超过了设备的承载能力,必然会影响设备运行稳定性;如果输送带运行速度过小,导致煤矿物料在皮带上大量堆积,容易产生断带和打滑的问题;对速度进行调整时如果加速度过大,也容易出现打滑现象。基于此,在调控带式输送机运行速度时,需要以输送带速度范围及其加速度大小作为约束条件,提升速度调控过程的稳定性。

3 动态调控系统硬件选型设计

动态调控系统涉及到的硬件类型和数量比较多,以下主要对最重要的硬件,如PLC 控制器、网络通讯部分等进行详细介绍,其他硬件不再一一赘述。

3.1 PLC 控制器

PLC 控制器是整个动态调控系统的核心,所有传感器采集得到的数据信息都要通过通讯网络传输到控制器中进行分析和处理,并给出分析结果,基于该结果下达控制指令对变频器进行控制。结合实际情况,选用的是西门子公司生产的S7-300 型PLC控制器,该控制器具有良好的性能,在很多工业领域有广泛应用。CPU 模块是控制器中重要的构成部分,需要完成数据的分析与运算,选用的CPU 模块型号为CPU315F-2PN/DP,具有515 kbit 的闪存和多个I/O 接口,有很好的拓展性。

3.2 网络通讯模块

从上页图2 中可以看出,动态调控系统涉及到三个位置的通讯,分别为PLC 控制器与上位机、传感器、变频器之间的通讯。其中,PLC 控制器与上位机之间通过PROFIBUS-DP 方式实现通讯,最快的传输速率可以达到1.5 Mbps/s,完全可以达到系统的数据通信需要,使用的网卡型号具体为CP5611。PLC控制器与变频器、各传感器之间通过OPC 通信方式实现数据信息交互。此通讯方式适用于不同硬件之间的通讯,打破不同厂商所生产硬件之间的通讯壁垒,也比较适合在本调控系统中使用。

4 动态调控系统的应用效果分析

4.1 速度调节试验

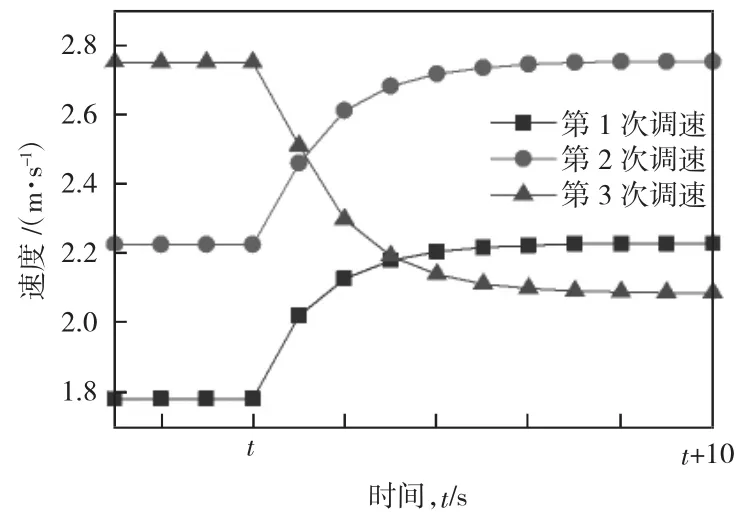

将上述矿用带式输送机运行过程动态调控系统运用到煤矿工程实践中。为验证系统运行效果,部署好调控系统后,对其调速性能进行了测试。本次试验中共对带式输送机进行了三次调速试验,对调速过程中输送带的运行速度及加速度进行监测,所得试验结果如图3 和图4 所示。由图3 和图4 可知,前两次为加速调整,第3 次为减速调整。三次调整均在第t 时刻开始改变速度,约5 s 后速度基本调整完成,再过5 s 速度达到稳定状态。整个调速过程持续了10 s 时间,实现了速度的缓慢变化。理论和实践经验表明,带式输送机调整速度时,输送带加速度需要控制在0.3 m/s2范围内,如超过该值容易发生打滑现象。通过对三次调速过程中输送带的加速度进行监控,发现均没有超过0.3 m/s2,达到了预期效果。

图3 带式输送机调控时速度演变情况

图4 带式输送机调速时加速度最大值

4.2 实践应用效果分析

完成相关试验工作后系统正式服役。为分析系统运行的稳定性,对其运行过程开展了连续三个月的监测。结果发现在监测期间系统运行稳定、良好。系统可以根据实际情况对输送带运行速度进行调整,达到了节能减排的效果,且在调整过程中设备整体运行稳定,没有出现打滑和断带等故障问题。为带式输送机的可靠稳定运行奠定了良好的基础。综上所述,本次设计的动态调控系统在带式输送机中的应用达到了预期效果,获得了企业技术人员的一致好评,为煤矿企业创造了良好的经济效益。

5 结论

矿用带式输送机进行变频调速控制是带式输送机未来发展的必然趋势,但是很多调控系统在设计阶段并没有考虑输送带速度变化时可能产生的打滑和断带问题,因此系统在运行时存在不稳定性的风险。本文设计的动态调控系统对调速过程中输送带的加速度进行严格控制,以此作为约束条件,要求输送带的加速度不得超过0.3 m/s2。经现场测试发现调控系统运行良好,调试过程中没有出现明显的打滑问题和断带现象,运行稳定性得到了很好的保障和提升。