采煤机螺旋叶片磨损问题分析研究

2022-01-27高峰

高 峰

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046699)

引言

煤炭作为我国经济社会发展的重要能源保障之一,储存数量巨大但煤层赋存条件各异,给煤炭掘进工作带来极大的不便,同时,也对煤炭掘进设备提出了更高的要求[1-2]。螺旋滚筒叶片作为采煤机的关键组成部件,承担着截割煤层和装煤的重任,但工作条件和受力情况极为恶劣,磨损问题最为严重[3-4]。螺旋滚筒叶片的磨损程度较大时,将会削弱其截煤和装煤的效率,限制煤炭企业产煤量的进一步提升,与此同时,螺旋滚筒叶片的磨损问题也与其使用寿命息息相关[5-6]。因此,开展采煤机螺旋叶片磨损问题分析研究工作,对于提高采煤机的掘进效率和寿命具有重要的意义。

1 螺旋滚筒结构组成

某型号采煤机的螺旋滚筒结构组成如图1 所示,其工作过程中负责煤层的掘进和装煤工作,其工作的可靠性直接与煤炭的产能和效率挂钩,必须引起高度重视。由图1 可以看出,采煤机螺旋滚筒主要包括截齿、齿座、轮毂、端盘和螺旋叶片,截齿连接在螺旋叶片上的齿座中,之后固定于筒毂和端盘位置。与此同时,为了保证采煤机的掘进效率,确保螺旋滚筒长时间安全可靠运行,滚筒位置还会安装降尘水管和喷嘴以及增强螺旋叶片耐磨性的各种组件等。

图1 螺旋滚筒结构组成

2 螺旋叶片有限元仿真分析

2.1 仿真分析准备

螺旋滚筒有限元仿真分析前的处理工作主要涉及以下内容:第一是三维模型的建立,运存SolidWorks 软件绘制螺旋滚筒三维模型,为了提高仿真计算的效率,忽略结构件中的倒角、螺纹及不影响仿真结果的孔等特征。第二是材料属性设置及网格的划分,叶片、筒毂和端盘材料均为16Mn,其弹性模量为219 GPa,屈服强度为766.67 MPa,密度为7 850 kg/m3;合金头材料为YG8,其弹性模量为590 GPa,屈服强度约为1 200 MPa,密度为1 460 kg/m3;截齿材料为42CrMn,其弹性模量为212 GPa,屈服强度为1 080 MPa,密度为7 850 kg/m3。网格划分方式为自由划分。第三是约束与载荷施加,螺旋滚筒设置为能够沿其轴线自由转动的约束,载荷设置按照图2的载荷谱完成,载荷方向与螺旋滚筒轴线垂直相交。

图2 螺旋滚筒载荷谱

2.2 仿真结果

螺旋滚筒叶片有限元仿真分析准备工作完成之后启动ANSYS 仿真软件自带求解器进行计算,提取螺旋滚筒叶片等效应力分布云图,如下页图3 所示。由图3 可以看出,螺旋滚筒叶片截割煤层时存在应力集中,应力最大值为439.7 MPa,位置出现在叶片尾部和靠近尾部的叶片外缘,在靠近叶片尾端的1/3处和最末端处的应力要明显大于其他位置的应力。出现上述应力集中情况的主要原因是螺旋滚筒叶片的运煤量随时间增加而增加,一旦出现煤层下落速度大于其输送能力时,叶片位置就会堆积煤炭,靠近叶片尾端的位置优先堆煤,使该位置的叶片摩擦力和压力迅速增大,当叶片所受压力超过材料的需用应力862.03 MPa 时,就会出现叶片剥落,故而,靠近叶片尾端是螺旋滚筒叶片工作过程中的薄弱环节。

图3 螺旋滚筒叶片等效应力(Pa)分布云图

2.3 结果分析

提取螺旋滚筒叶片中575797、612236 及659538 三个单元随时间变化的载荷曲线,如图4 所示,其中575797 单元在有限元模型中的位置是叶片外缘棱角部位,612236 和659538 单元在有限元模型中的位置是叶片靠近尾端部位,上述两个位置是螺旋滚筒叶片工作时应力集中的位置,极易出现叶片磨坏情况。由图4 可以看出,575797 单元在1.2 s时刻被磨掉,612236 单元与659538 单元相比,前者容易被磨掉,在1.6 s 时刻被磨掉,上述仿真结果与实际情况吻合。由各个单元振幅的仿真结果可以得出,螺旋滚筒叶片初始工作时,截齿截割的煤炭数量较少,反作用与叶片的载荷应力较小,之后伴随叶片截割载荷的提高,截割煤炭总量增大,各单元位置的曲线幅值逐渐提高。随着截割时间的推移,螺旋滚筒叶片全部参与煤炭截割时,系统趋于稳定,叶片所受应力数值基本不变,与实际工况相一致。

图4 失效单元的时间历程曲线

3 螺旋叶片磨损域及原因分析

3.1 磨损域渐变关系

螺旋叶片磨损域渐变图如图5 所示,可以得出时间t=0.6 s 时刻时,螺旋叶片中下部存在较为明显的磨损痕迹,伴随运转时间的延长,相同位置的磨损量存在加深的趋势,磨损面积大小的变化趋势却与之相反,呈现降低的趋势。出现上述变化趋势关系的原因主要如下:螺旋叶片不截割煤层时,其表面不会是绝对光滑的状态,存在细微的凸起和凹陷等特征,当螺旋叶片截割煤层时,其中凸起就会受到煤层较大的摩擦力将其磨掉,而叶片的输送工作面和叶片的外缘表面会在煤层的磨损下呈现出光滑状态。螺旋叶片截割煤层的后期,磨损域面积的增长速率随之降低,处于大面积接触煤炭的情形,磨损较为稳定。

图5 螺旋叶片磨损域渐变图

3.2 磨损深度变化趋势

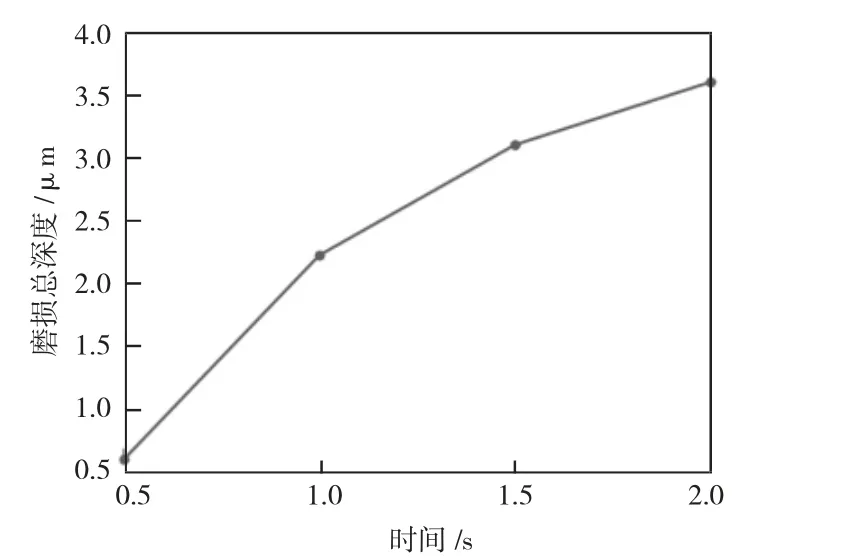

结合磨损理论基础知识及仿真计算结果得出螺旋滚筒叶片磨损深度与磨损时间的变化关系,如图6 所示,由图6 可以看出,随着螺旋滚筒叶片磨损时间的延长,螺旋叶片的磨损深度尺寸不断增大,磨损时间t=2 s 时的最大磨损量深度为3.59 μm。由图6还可以看出,磨损初始阶段的磨损深度增加速率较大,随着时间的推移,磨损深度的增加速率逐渐呈现出变缓的趋势。

图6 磨损量深度随时间的变化趋势

3.3 原因分析

由图5 可以得出螺旋滚筒叶片的尾尖部位存在磨损状态的同时,还存在朝非装煤一侧倾斜的趋势,出现上述现象最直接的原因是螺旋滚筒叶片尾尖部位受到的作用力大于其他部位。因采煤机螺旋滚筒的主要作用是截煤和装煤,叶片的主要任务是装煤,故而,作用于叶片较大的力来源于螺旋滚筒装煤过程。螺旋滚筒叶片截割煤炭时,承受来自煤炭的反作用力作用于截齿,对叶片影响较小。落煤装至输送机主要依赖于螺旋滚筒叶片的推动力,是导致螺旋滚筒叶片尾尖部位出现磨损和变形的主要原因。由于叶片尾尖部位与刮板输送机溜槽的距离较小,装煤过程中装煤阻力直接作用于螺旋滚筒叶片的尾尖部位,使该位置的磨损极为明显。同时,装煤过程若遇到块头较大的煤炭,还会导致叶片尾尖部位卡煤的情况出现,更会加剧螺旋滚筒叶片尾尖位置的磨损和形变。

4 结语

螺旋滚筒叶片作为采煤机截割部极为重要的组成部件,其磨损性能的好坏直接关系着采煤机的使用寿命和效率,现已引起了煤炭行业的广泛关注。针对某型号采煤机螺旋滚筒叶片存在磨损严重的问题,借助ANSYS 有限元仿真分析软件,开展了螺旋滚筒叶片磨损问题分析工作。结果表明,螺旋滚筒叶片尾尖部位存在明显的应力集中情况。分析结果表明,螺旋滚筒叶片应力集中来源于装煤过程中较大的装煤阻力,这也是螺旋滚筒叶片磨损问题出现的主要原因。