刮板输送机运行时链轮与链条的啮合过程分析

2022-01-27张浩

张 浩

(山西兰花科创玉溪煤矿有限责任公司, 山西 沁水 048214)

引言

由于煤矿井下环境恶劣,经常会有煤石掉落,煤灰聚集,通风效果较差,刮板输送机作为煤矿开采中的关键设备,常处于超负荷运行,导致设备在运行时出现了电机烧坏、链轮上链齿断裂、链条断裂、结构变形等失效现象,一旦此类事故发生,将直接导致设备无法正常运转,对煤矿的开采量及现场作业安全构成了严重威胁,因此保证其高效运行至关重要[1-2]。

为此,在分析SGZ1250 型刮板输送机结构特点基础上,采用有限元分析方法,重点对设备中的链轮与链条啮合过程进行了分析研究,找到了链轮与链条的结构薄弱部位,由此对其结构进行了优化改进及实际应用验证。改进后结构达到了预期效果,这对提高链轮与链条结构性能及使用寿命具有重要意义。

1 刮板输送机结构特点分析

刮板输送机在煤矿生产中主要与采煤机、带式输送机机液压支架等设备进行匹配使用,负责对所开采煤炭的运输及设备的移动运行等任务[3]。以SGZ1250 型刮板输送机为分析对象,其结构主要包括了机头、机尾、中间部、驱动系统、支架、推移装置及辅助组件等部件[4]。其中,驱动系统则包括了传动装置、链轮组、盲轴及机尾架等组成。其中,链轮及链条环则是整个结构中的重要部件,链条环则主要由平链和立链组成,在运行过程中主要通过两部件的相互啮合来实现链轮的转动,但由于啮合过程中出现了不同程度的冲击及脉冲负荷作用,导致链轮使用过程中出现了一定程度的结构变形、链轮磨损严重、链齿开裂或断裂、链条环断裂等失效现象。一旦链轮及链条环出现结构失效,将可能使得刮板输送机出现设备停机维修及其他安全事故,严重影响现场作业安全。因此采用当前成熟的分析技术对零件结构性能进行分析研究,成为当前研究的重点任务。

2 链轮与链条环啮合模型建立

2.1 三维模型建立

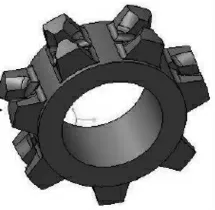

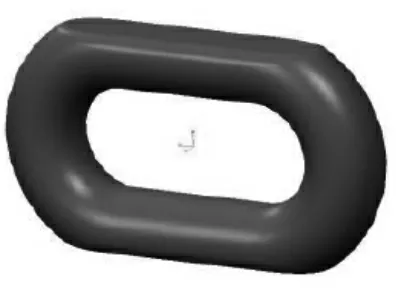

根据刮板输送机中链轮的结构特点可知,其结构采用的圆弧线轮廓设计,在与链条啮合处是整个结构的主要受力部位。因此,结合SGZ1250 型刮板输送机中链轮尺寸,对其进行了三维模型建立[5]。其中,链轮的齿数确定为7 个,链轮节圆直径为600 mm,链轮外径为780 mm,轮齿厚度为160 mm。另外,链条环的节距设置为150 mm,直径为48 mm,外宽为150 mm。按照1∶1 的模型比例,对其进行了模型建立。另外,在建模过程中,为提高模型的仿真速度及精度,对模型中的圆弧过渡、圆角、较小圆孔进行了模型简化,仅保留了模型的关键部位。所建立的链轮与链条环三维模型如图1 和下页图2 所示。

图1 链轮三维模型图

图2 链条环三维模型图

2.2 仿真模型建立

将所建立的三维模型保存为x-t 格式后,导入至ABAQUS 软件中,对其进行了仿真模型建立。根据链轮与链条环的实际使用材料特点,在软件中将其材料设置为了35CrMo,其材料的屈服强度为835 MPa[6],其他关键参数如下页表1 所示。通过在软件中赋予属性,完成了链轮与链条环的材料设置。同时,根据链轮的结构特点,采用了solid 实体单元类型,对其进行了四面体网格划分,网格大小设置为10 mm,所生成的网格单元个数有44 625 个。另外,在软件中对链条的中部进行了旋转约束,链轮与链条进行了接触约束,链轮切向方向设置为自由度约束,并在切向方面施加320 kN 的拉力。链轮与链条环的网格划分图如图3 所示。

表1 35CrMo 材料关键参数

图3 链轮与链条环的网格划分图

3 啮合性能分析

3.1 啮合过程中应力变化分析

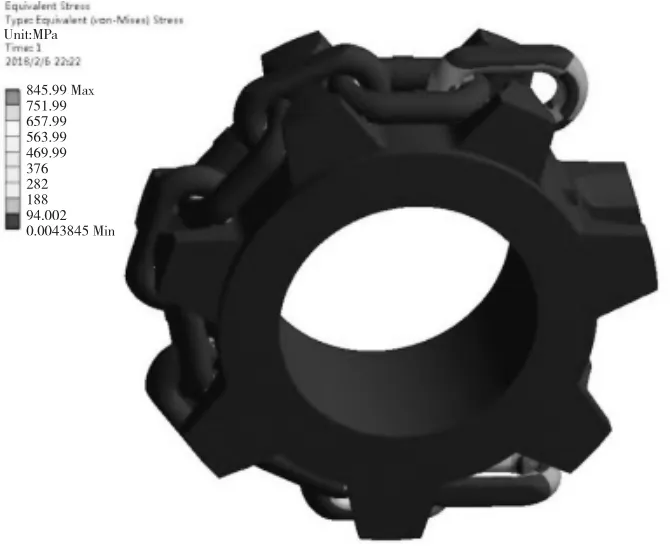

通过仿真分析,得到了链轮与链条在啮合过程中的应力变化图。由图4 可知,链轮与链条整体结构出现了一定程度的应力集中现象,在链轮的链窝区域、链条的直线段及弯曲段均发生了不同程度的应力集中现象,最大应力值达到了845.99 MPa,集中在链轮与链条接触处,超过了其材料的屈服强度835 MPa。链轮与链条的其他区域应力值则相对较小。出现此原因为在链轮的切向方向受到切向方向的拉力作用,整体结构由于旋转力矩作用而出现了应力集中现象。由此可知,链轮与链条的接触区域及链条的直线段是整个结构的薄弱部位,在使用时应重点关注。

图4 链轮与链条啮合过程应力变化图

3.2 结构位移变化分析

经过仿真分析,得到了链轮与链条的结构位移变化图,如图5 所示。由图可知,链轮与链条整体结构发生了较为明显的结构位移变化,链轮的链窝区域、链条直线段及链条弯曲等部位也出现了较大结构变形,最大变形量达到了13.348 mm,链轮上的链齿变形量也相对较大。同时,由链轮中心向链齿方向,变形量呈现逐渐变大趋势。出现此原因为链轮绕中心轴旋转,链轮外径端受到了更大的偏心载荷及旋转力矩,致使此区域的变形量相对更大。由此可知,链轮的链窝及与链条直线段在啮合过程中会率先发生结构变形,是整个结构的薄弱部位,一旦出现较大幅度的结构变形,极可能使得链条出现跳齿及掉落故障,严重影响刮板输送机的作业安全。

图5 链轮与链条啮合时结构位移变化图

4 结构优化改进

根据前文分析研究可知,链轮与链条在啮合过程中,链轮的链窝、链齿及链条直线段等区域是整个结构的薄弱部位,一旦此些区域率先发生结构失效,将直接影响设备的啮合性能及作业效率。为此,从多个方面开展了链轮与链条的结构优化改进。

1)在完成链轮的设计生产后,对其进行调质淬火处理,以提高链轮的结构强度;

2)增加链轮的厚度4 mm,直径增加5 mm,同时,对链轮上齿根与链齿的过渡连接处进行圆弧过渡设计,降低连接处的应力集中现象,提高其结构强度;

3)在完成链条的加工生产后,对其进行调质淬火处理,并增加链条的直径2 mm,保证链条具有更高的结构强度;

4)链轮与链条接触区域增加其润滑性能,减少接触摩擦损耗。

采用以上方法进行链轮与链条的结构优化后,将其安装在刮板输送机中进行了实际应用效果测试,结果表明:改进后的链轮与链条具有更高的结构强度,整体结构强度明显增加,变形量也降低,在其运动过程中具有更加稳定的啮合性能,运行更加稳定可靠,达到了优化改进效果。

5 结语

链轮与链条作为刮板输送机中的关键零件,也是易损件,采用更加先进的分析方法对其进行结构性能研究,已成为当前重要的研究及发展方向。为此,采用了市场上成熟的有限元分析方法,从应力变化及位移变化等方面对链轮与链条的啮合过程及性能进行了分析研究,得出链轮的链窝、链条直线段及弯曲段等均是整个结构的薄弱部位;从材料、结构尺寸等方面对链轮与链条进行了优化改进设计,通过实际应用,验证了改进后新结构具有更高的结构强度及运行稳定性,达到了预期效果。此研究对提高链轮与链条的结构性能、保证设备的高效运行具有重要意义。