锚杆支护方案设计研究

2022-01-27许计

许 计

(晋能控股煤业集团挖金湾煤业有限责任公司, 山西 大同 037003)

引言

锚杆支护是一种可以加固围岩、加强围岩承载力、提升围岩强度的主动支护方法,具有效果好、成本低、可提高综放面生产效率等特点[1-2]。随着矿井支护技术的不断发展,锚杆支护技术也得到了长足的发展。现阶段的锚杆支护技术方法主要有工程经验法与类比法两类,但该设计方法主观性强、随意性大、设计结果准确性较低。某矿使用的锚杆支护方法具有强度低、刚度差等特点,与煤矿巷道围岩结合度较差,无法发挥围岩本身的承载作用,且支护与维护费用高,巷道变形与稳定性差。因此该煤矿进行了锚杆支护设计系统优化研究,以期对企业的高效生产有所帮助。

1 锚杆支护设计系统机理分析

锚杆支护设计机理分析是围岩控制方法中的重要一环,国内外依据不同的地质条件研究出不同的支护理论与方法[3]。在煤矿井下生产中,锚杆支护已成为煤矿支护中的重要方法。巷道锚杆支护的作用机理主要有两大类,分别为径向锚固力作用机理与轴向锚固力作用机理。本节分别对其进行分析,并对两种约束之间的联系进行研究。

1.1 径向锚固力作用机理分析

锚杆支护的径向约束力是指当岩层沿着节理裂隙与层面产生相对运动时,对锚杆支护的杆体与锚固剂产生剪切力,杆体与锚固剂则对岩层的相对运动产生反作用力而产生约束的力。锚杆的径向约束使岩层的相对运动受到限制,改变了岩石的应力状态,使岩石的岩体强度得以提高。锚杆支护杆体的剪切力最大载荷公式为:

式中:Q 为杆体的剪切力最大载荷,kN/m2;d 为锚杆直径,mm;φb为锚杆剪切强度,MPa。

1.2 轴向锚固力作用机理分析

锚杆支护的轴向约束力是指当岩石发生膨胀或在锚杆支护安装时,锚杆需施加预紧力拉伸,锚杆在该状态下使岩石与杆体产生结合,对岩层造成反作用力而产生的约束力。锚杆支护杆体的最大拉断载荷计算公式为:

式中:p 为杆体的最大拉断载荷,kN/m2;d 为锚杆直径,mm;εb为锚杆拉断强度,MPa。

1.3 径向与轴向约束力联系分析

径向与轴向约束力的作用示意图如图1 所示。在实际的锚杆支护约束作用中,径向与轴向的约束往往是同时发生的,两作用力相互叠加,彼此作用。锚杆杆体会对岩石层面和裂隙的相对运动产生控制作用。当锚杆杆体与作用力面的相互夹角为一定的锐角角度时,锚杆杆体会因层面与裂隙的错动而拉伸,此时锚杆的控制作用最好;而当该情况正好相反时,即锚杆杆体进行反方向倾斜,那么岩层与裂隙的错动会使锚杆杆体发生压缩,则锚杆的控制作用变差。

图1 锚杆支护约束作用力示意图

锚杆支护杆体所受的剪切最大强度为杆体的抗剪阻力与轴向约束力对剪切面所产生正应力造成的摩擦阻力之和。通过计算机进行数值模拟,并结合现场的实践观察勘测分析可知,锚杆支护的支护作用是由巷道围岩的层面、破裂面等围岩弱面的剪切运动产生的阻力而提供的。当锚杆支护方法的轴向约束力较大且剪切力作用面上的正压力也较高时,锚杆支护对剪切错动的控制效果并不明显,但当剪切力作用面上的正压力较低时,锚杆支护的约束效果较佳,控制效果明显。

2 锚杆支护方案设计

本文运用系统设计的方法对锚杆支护进行设计,以地质力学特征分析为研究基础,结合多种设计方法对巷道锚杆进行设计[4]。本方法主要分为四大阶段:第一阶段为力学分析评估,主要是对煤矿巷道进行数据收集与分析,对巷道的岩石稳定性进行合理评估;第二阶段为初始设计阶段,依据第一阶段的资料收集与合理评估,确定锚杆支护的强度需求,确定支护方案;第三阶段为现场勘查监测阶段,依据初始设计方案对锚杆支护的各项指标进行实地观测;第四阶段为反馈修正阶段。依据具体的实地检测,对不合理的设计参数进行针对性修改,并不断进行试验,找出最佳的设计方案。

2.1 地质力学评估

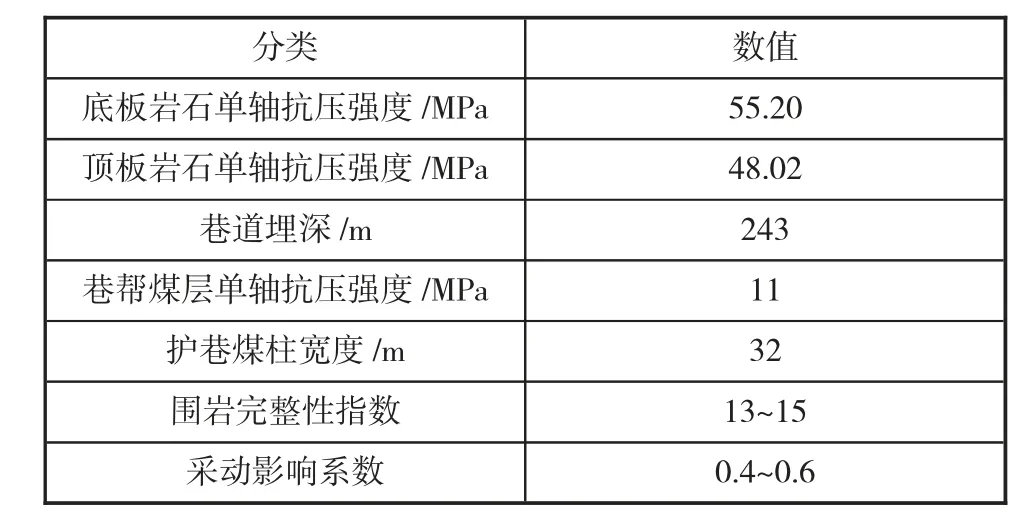

地质力学的评估主要分为两大步:第一是对主煤层进行岩石试样收集,并进行相应的力学试验,以获得煤矿岩石的实际参数,为后续的研究奠定基础;第二步为对岩体的裂隙与地下水情况进行实地考察,将各种情况进行综合评估后,依据评估结果对设计参数进行分析修正,得出适用于支护设计的力学参数。对某矿进行地质力学评估后,得出的参数如表1 所示。

表1 地质力学评估参数

2.2 初始支护设计

由评估参数可知,该煤矿埋深较大,煤矿进行挖掘施工后,巷道处在高应力的施工环境之下,支撑压力由于两帮作用的效应使其最大应力数值高达48 MPa,高应力的巷道会产生范围较广的塑性变形,使巷道变形明显,需进行相关支护。依据上述力学分析与相关规范可知,该煤矿的顶板属于不稳定顶板,故本文选用锚杆、钢带加金属网的支护方案。

依据过往的设计研究经验可知,锚杆的初始锚固力应大于40 kN,锚杆与两帮夹角应在15°~30°的范围之内,本文拟通过计算的方式来确定锚杆支护的各设计参数。

2.2.1 锚杆长度

该煤矿为矩形巷道,可分为弹性圈与非弹性区两部分,理想状态下巷道破坏分布示意图如图2 所示。

图2 理想状态下巷道破坏分布示意图

式中:L 为锚杆长度,m;a1为顶板非弹性深度,m;L0为外露长度,m;L1为入岩层的锚杆长度,m。

通过对顶锚杆现场进行实际勘探可知,a1为1.35 m,锚杆外露长度L0为0.1 m,入岩层的锚杆长度L1为0.5 m,由此可得出L=1.95 m。那么,顶锚杆长度应大于所计算的L 值。因此,顶锚杆的长度数值可取为2 m、2.2 m、2.4 m。同理,帮锚杆具体数据为:a2=0.9 m,L0=0.2 m,L1=0.6 m,通过计算可得L=1.7 m,则帮锚杆长度数值可取为1.8 m、2 m、2.2 m。

2.2.2 锚杆直径

锚杆直径主要与锚杆所受压力及其所用材料的抗拉强度有关。依据承载力与锚固力等强度原则,可得其计算公式为:

式中:d 为锚杆直径,mm;Q 为锚杆约束力,kN;ω 为抗拉强度,MPa。

由于锚固力Q 值应大于40 kN,依据过往经验,此处Q 值取为50 kN,锚杆材料选用树脂锚杆,其抗拉强度ω 值为335 MPa。通过计算可得,锚杆直径为13.58 mm,因此,锚杆直径数值可取为16 mm、18 mm、20 mm。

2.3 现场实测与修正反馈

确定锚杆支护方案后,结合巷道的实际生产状况,将支护方案应用于实际的支护生产中,在工作面的推进方向布置三个观测面,以检测支护方案的实际支护效果。

对锚杆支护方案进行实测后发现,帮锚杆与顶锚杆拉拔力差别较小且大于60 kN,符合支护要求;锚杆与锚索所受轴力加大了3 倍,两帮加固情况得以提升;巷道帮部位移较小,锚杆支护作用明显。由上述研究可知,本文所涉及的锚杆支护方案符合支护需求,支护效果明显,稳定性较高。因此,该支护方案可行性强,具有较好的实际运用价值。

3 结语

锚杆支护已广泛应用于厚煤层回采巷道支护中,运用系统设计的方法对锚杆支护方案进行优化改进后,解决了传统锚杆支护强度低、刚度差等支护问题,摒除了传统设计方法主观性强、随意性大等问题,使围岩的稳定性与自身承载力得以进一步提高[5]。同时,改善了支护环境,降低了支护成本,为锚杆支护技术发展积累了经验,提高了煤矿企业的安全生产效率。