电加热式多载体催化转化器中NO转化率及载体温度分布特征

2022-01-26左青松杨晓美马颖张彬沈壮翟润行

左青松,杨晓美,马颖,张彬,沈壮,翟润行

(湘潭大学机械工程学院,湖南湘潭,411105)

汽车排气污染物是环境污染的主要来源之一,因此,世界各国制定了严格的排放准则,以改善环境质量[1−2]。目前,催化转化器是减少汽车排气污染物最具有潜力的装置之一[3−4]。在运行条件符合要求的前提下,催化转化器能够将CO,HC 和NOx排放量降低约95%[5−6]。但是,在实际使用中,传统催化转化器受到内部温度低、流场均匀性差等不利因素的影响,净化能力下降和使用寿命缩短[7−8]。因此,提高催化转化器温度和流场均匀性是改善其性能的关键[9−10]。

对于催化转化器内部流场分布不均匀性的问题,许多学者提出不同的解决方案。IBRAHIM等[11]在催化转化器的载体通道内放置了一层薄薄的绝缘材料,并研究其内部流场的分布和热扩散的变化,发现其气体均匀性提高了5%,热性能提高18%。孙鲁青等[12]建立半圆球形进气管结构的催化转化器计算模型,发现其气体均匀性提高了5%,有利于延长使用寿命。许建民等[13]研究了不同载体端面对气体均匀性的影响,发现锥形端面的载体结构气体均匀性更好。以上学者主要是通过改善载体结构以优化流场均匀性,此外部分学者通过优化扩张管形状以提高均匀性。许建民等[14]研究了不同扩张管倾斜角度对流场的影响,发现扩张管的倾斜角越大,流场越均匀。HAYES 等[15]分析了扩张管扩散角度对催化转化器的影响,发现扩散角度越大内部流场分布越均匀。MU等[16]提出合理化B样条线的扩张管结构,发现该扩张管的催化转化器压降降低12%,气体均匀性更好。对于内部温度较低问题,主要是采用电加热方式改善。BROATCH等[17]深入分析了催化转化器的进气加热技术,发现与电热塞相比,进气加热技术可使碳氢化合物排放量减少13%,CO 排放量减少5%,NO 排放量减少3%。代鹏等[18]对废气进行温度补偿,使之始终保持在催化系统高效催化的温度区间内,发现该方式可大幅减少汽油发动机污染物尾气排放。HORNG等[19]研究了加热器加热位置和加热温度对CO转化率的影响,发现加热器的温度越高,CO 转化率越高。刘旻等[20]研究了电加热金属载体催化剂对汽油机冷起动阶段排放的影响,发现使用电加热技术可以减少50%的催化剂使用量。

综上所述,目前对催化转化器的研究主要集中在只改善内部温度或者流场均匀性单一方面,而对同时提高催化转化器内部温度以及流场均匀性缺少全面深入的分析。GAO等[21−22]指出催化转化器热管理时,电加热是减少污染物排放有效方法。催化转化器内部流场不均匀会引起载体温度场不均匀,从而产生载体热应力,导致载体结构变形,影响使用寿命。YOSHIDA 等[23]在研究径向变孔密度载体催化转化器时,发现该结构有效改善内部流场分布。

因此,本文首先建立新型电加热式多载体催化转化器的物理与数学模型,并验证该模型的准确性;其次,以气体均匀性指数、压降以及NO转化率作为判据,对比分析了传统和新型催化转化器的流动特性和净化性能;最后,在不同电加热功率工况下,研究了孔密度组合、后载体长度和载体总长度3 个参数对新型催化转化器性能的影响。

1 数值计算模型

1.1 物理模型

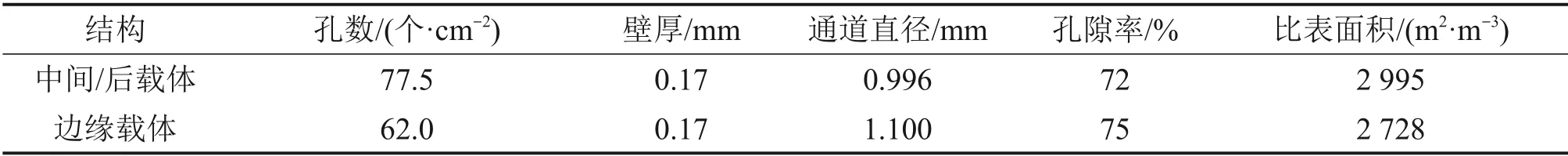

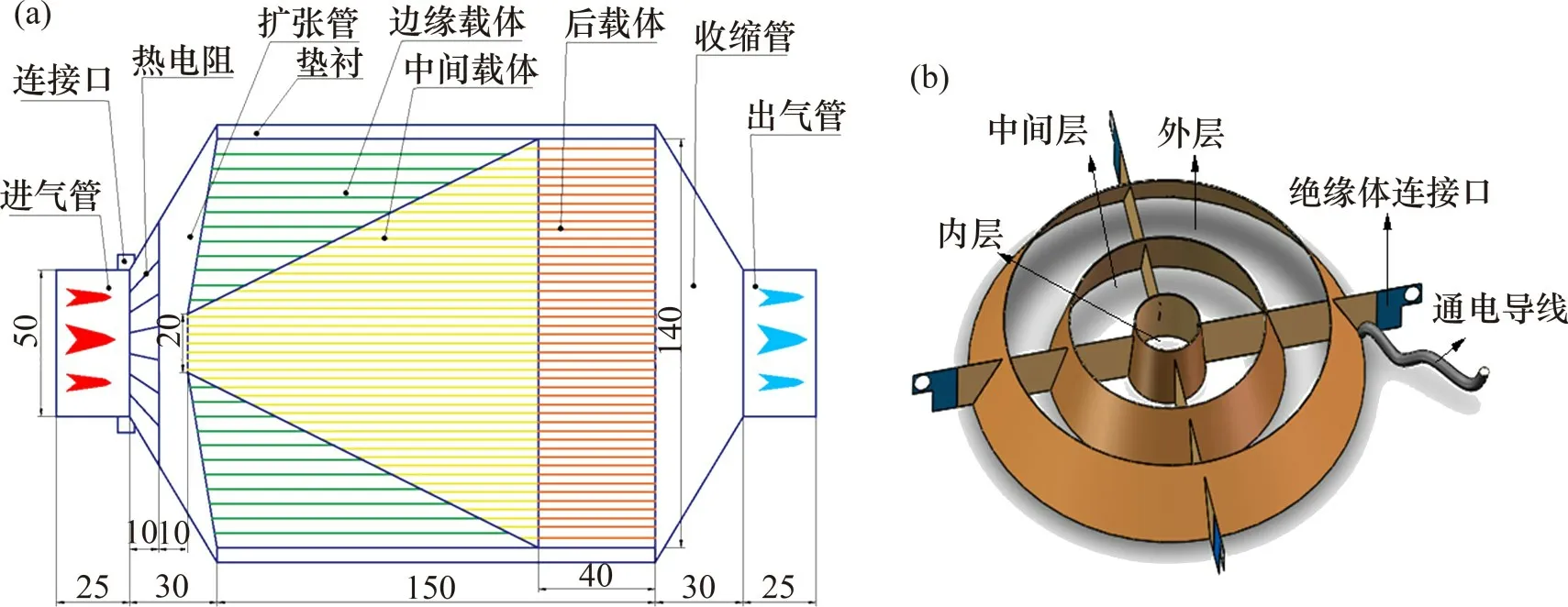

新型电加热式多载体催化转化器结构如图1所示。排气从入口管进入,先流经加热器装置。加热后的排气流入涂有催化剂Pt 的载体,排气中的NOx、碳氢化合物和CO 在催化剂的作用下被净化[24]。载体是由中间的高孔密度载体、边缘的低孔密度载体和后部分的高孔密度载体组成。该结构具有沿径向逐渐减小孔密度的特点,导致载体的沿程阻力沿径向方向逐渐减小,促进排气向阻力较小的边缘流动[25−26]。载体入口端面为锥形,部分排气可沿锥面流至边缘。载体的物理特性见表1。由图1(b)可见:加热器装置结构不仅增加了加热器的传热面积,同时把排气导流至载体边缘。加热器装置、进气管和扩张管的衔接处设有连接口,三者通过螺栓可靠连接。为了便于分析,定义载体轴向位置x与载体总长度Z的比为轴向量纲一距离x/Z;定义载体径向位置r与总半径R的比为径向量纲一距离r/R。

表1 载体物理特性Table 1 Physical properties of carrier

图1 电加热式多载体催化转化器结构示意图Fig 1 Structure diagram of electrically heated multi-carrier catalytic converter

1.2 仿真建模

1.2.1 简化模型

为简化新型电加热式多载体催化转化器数学模型,对模型进行假设[26]:

1)钢壳和衬垫的热损为0;

2)催化剂均匀覆盖在载体表面并且全部反应只在载体表面发生;

3)加热器的厚度为0;

4)载体之间紧密接触;

5)排气为不可压缩的理想气体;

6)排气成分只有8种,分别是O2,CO2,H2O,N2,CO,NO,NO2以及C3H6。

1.2.2 数学模型

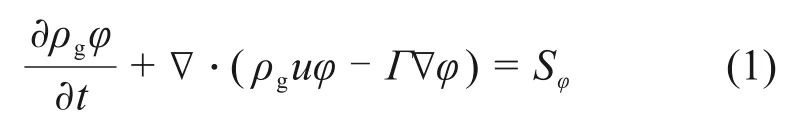

1)基于文献[27],催化转化器流动控制方程分为层流流动的载体区域和湍流流动的载体上下游区域。载体上下游区域的质量守恒方程、动量平衡方程和能量平衡方程可由通用方程表示:

式中:ρg为排气密度,kg/m3;t为时间,s;u为排气速度,m/s;Γ为有效黏性系数;Sφ=-∇⋅p+∇⋅τ,τ为应力张量。

对于质量守恒方程,φ取1,Γ取0,Sφ为0;对于动量平衡方程,φ为流速,m/s。

2)载体区域的流动控制方程。基于文献[27],动量方程为

式中:∇p为压降梯度,Pa;R为阻力向量,N。

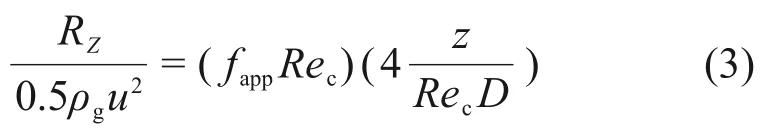

载体通道中的总压降p为

式中:RZ为沿载体轴向方向减少的阻力,N;fapp为范宁表面摩擦因数;Rec为载体通道的雷诺数;D为孔道水力直径,m。

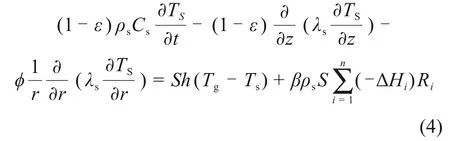

基于文献[28],固体传热方程为

式中:ε为孔隙率;Cs为载体的比定压热容,J/(kg·K);TS和Tg分别为载体温度和排气温度,K;λs为载体的热导率,W/(m·K);ϕ为圆心角度,rad;r为半径,m;S为比表面积;h为传热系数,W/(m2·K);β为单位质量涂层所含贵金属表面积,m2/kg;ρs为载体密度,kg/m3;ΔH为反应焓,J/mol;Ri为物种i的反应速率,mol/(m3·s);i分别代表O2,CO2,H2O,N2,CO,NO,NO2以及C3H6。

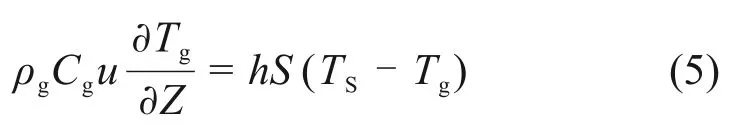

基于文献[28],气体传热平衡方程为

式中:Cg为排气比热容,J/(kg·K);

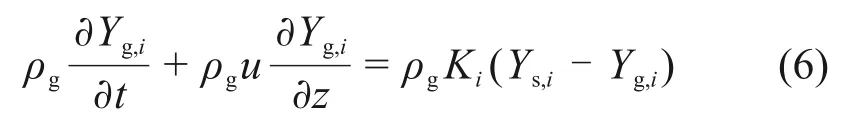

传质平衡方程[28]

式中:Yg,i和Ys,i分别为组分i在载体通道和涂层中的摩尔分数;Ki为组分i的传质系数,m/s。

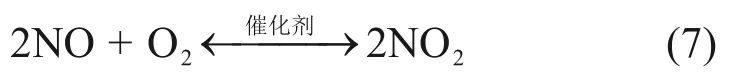

3)基于文献[26],反应机理为如下。

NO催化反应

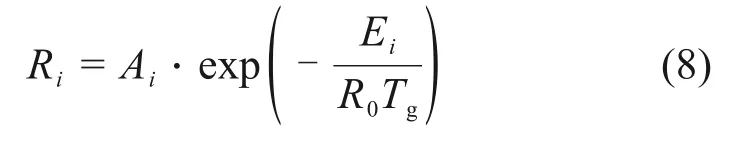

反应速率方程

式中:Ai为指前因子,s−1;Ei为反应活化能,J/mol;R0为气体常数,为8.314 J/(mol·K)。

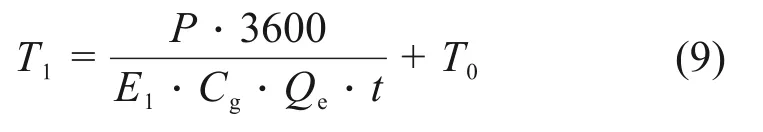

4)基于文献[29],电加热方程为

式中:T1为排气目标温度,K;P为电加热器加热功率,kW;E1为电加热器换热系数,其值为1.2~1.3;Qe为排气流量,kg/h;t取1 h;T0为排气初始温度,K。

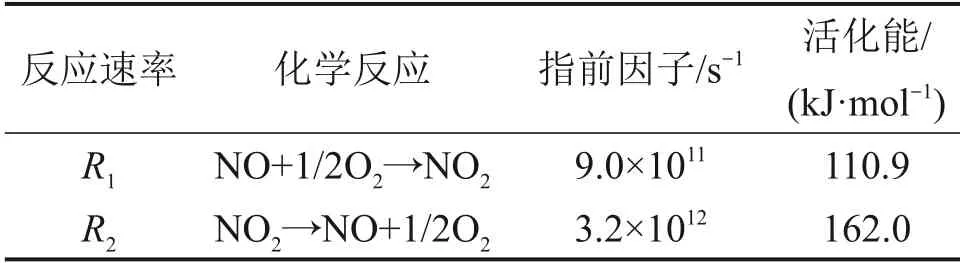

反应机理如表2[26]。

表2 NO−O2 反应机理Table 2 Reaction mechanism of NO−O2

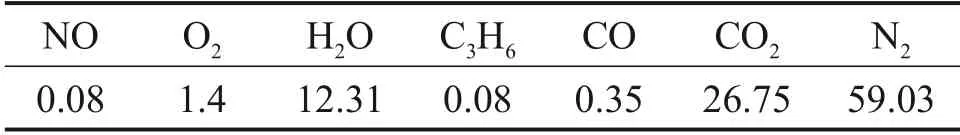

采用Fluent软件模拟催化转化器的运行。分别选择标准k−ε模型和组分运输模型求解流动和化学反应模型,应用Couple算法处理压力−速度耦合计算,采用速度入口和压力出口边界条件。排气入口成分和质量分数如表3所示[26]。

表3 进口排气成分及质量分数Table 3 Composition and mass fraction of imported exhaust gas %

1.2.3 模型验证

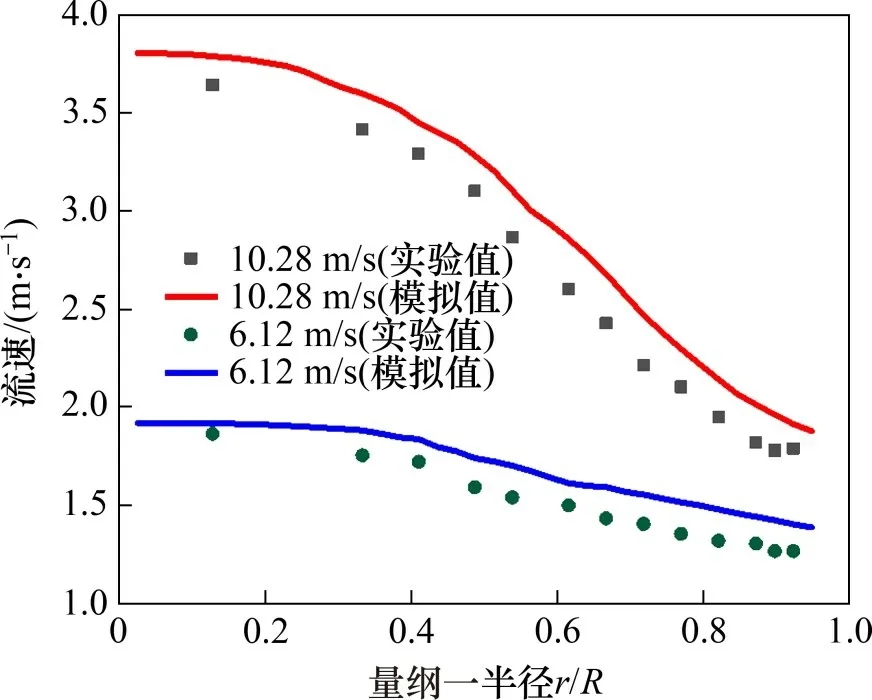

为验证本文数值模型的准确性,将催化转化器载体出口处的流速分布与文献[30]的实验值进行对比,结果如图2所示。由图2可以看出,流速模拟值与实验值变化规律一致,在相同量纲一半径下,流速模拟值和实验值的相对误差在5%以内。造成误差因素包括:

图2 载体出口处的流速对比Fig.2 Comparison of velocity at carrier outlet

1)仿真模型假设各组排气道流动均匀,而实际流动中各组排气道的流动并不完全均匀;

2)实验测量误差由读数误差、测量仪器的精密性较低等原因造成;

3)仿真模型假设钢壳无热量损失,实际实验时存在热量损失。

因此,本文建立的数值模型是正确的,其模型精度满足计算要求。

2 传统与新型催化转化器的性能对比

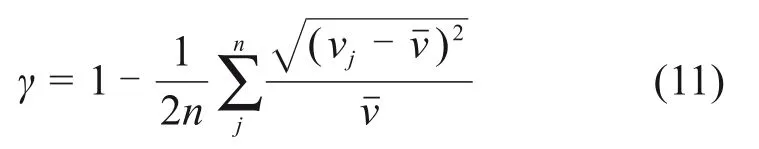

为探究新型催化转化器的性能,对比了传统和新型催化转化器的气体均匀性指数、压降和NO转化率。传统载体孔密度为77.5 个/cm2(均匀),其他结构参数相同,在排气入口流速分别为16,18和20 m/s 的3 种工况下进行仿真。NO 转化率η定义为

式中:win(NO)和wout(NO)分别为进口和出口NO 质量分数。

基于文献[26],流场均匀性用气体均匀性指数γ衡量,γ在0~1之间,γ越接近1表示越均匀:

式中:n为孔道数量;vj为j孔道的流速;为平均流速。

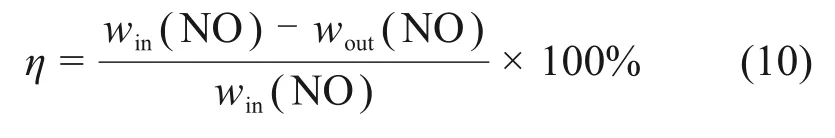

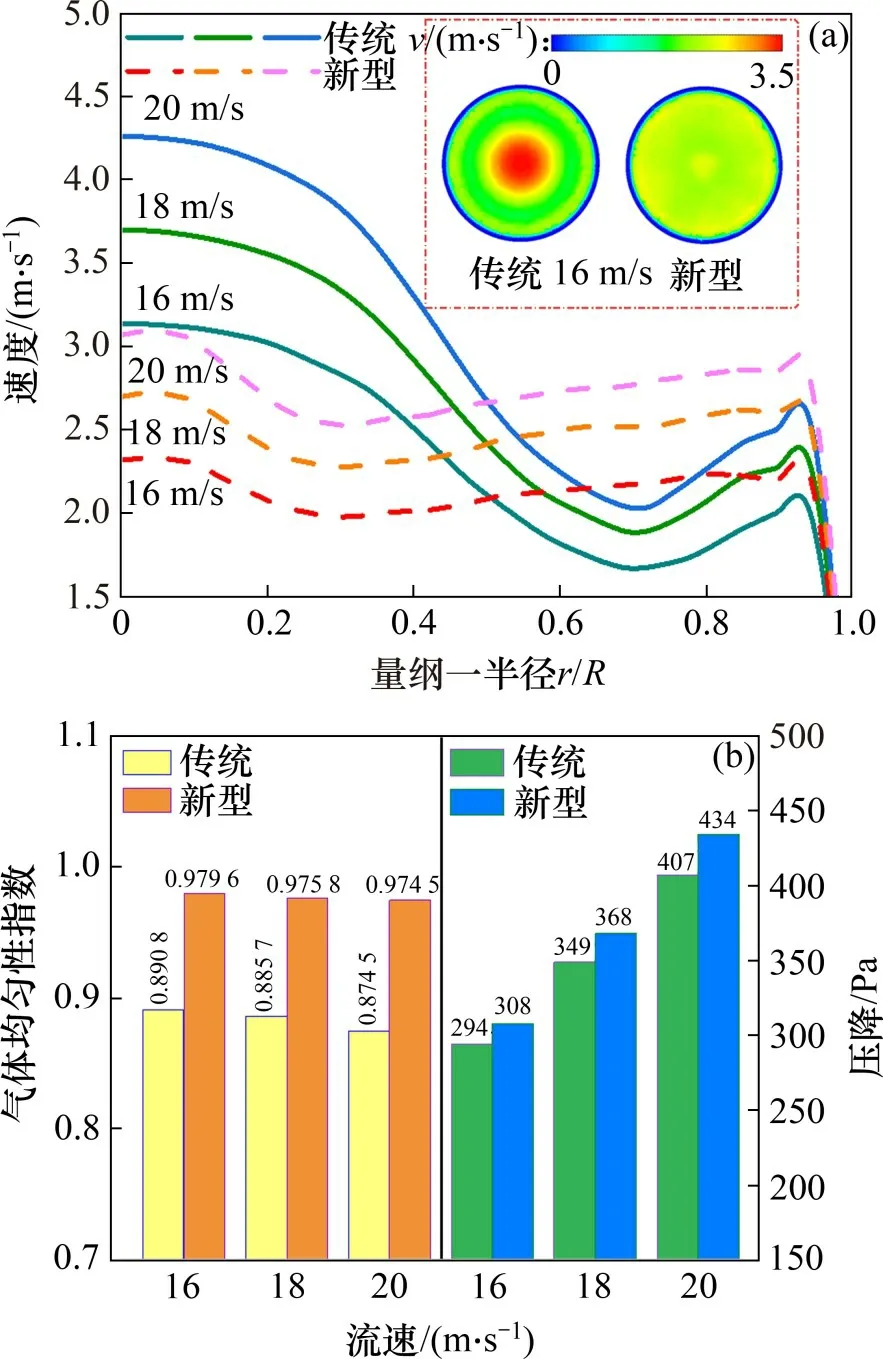

图3所示为3种工况下不同催化转化器的流场和压降特征。由图3(a)可知,载体出口处,传统催化转化器的流速随半径增加而减小,变化较大;新型催化转化器载体中间的流速较低并且边缘流速较高,径向分布均匀。该现象原因如下:对于传统催化转化器,在惯性影响下排气主要集中在载体中间;而新型催化转化器的加热器和锥形端面把部分排气导流至载体边缘,并且载体沿程阻力沿径向方向逐渐减小,促进排气向边缘流动。因此,新型催化转化器优化了内部流场的均匀性。

图3 3种工况下不同催化转化器的流场和压降特征Fig.3 Flow field and pressure drop characteristics of different catalytic converters under three working conditions

从图3(b)可知,在排气入口流速为16,18 和20 m/s的3个工况下,传统催化转化器的气体均匀性指数γ分别为0.890 8,0.885 7 和0.874 5,而新型催化转化器的分别为0.979 6,0.975 8和0.974 5。气体均匀性指数最大提高了0.10,表明新型催化转化器的流场较均匀。在排气入口流速为16,18 和20 m/s的3个工况下,传统催化转化器压降分别为294,349 和407 Pa,而新型催化转化器压降分别为308,368 和434 Pa,最大增加了6.6%。这主要是由于新型催化转化器设置了加热器,增加了局部阻力损失。但是,高流场均匀性可减小流体回流形成的漩涡强度,降低局部能量损失。因此,新型催化转化器压降有所提高,但提高幅度低于6.6%,影响较小。

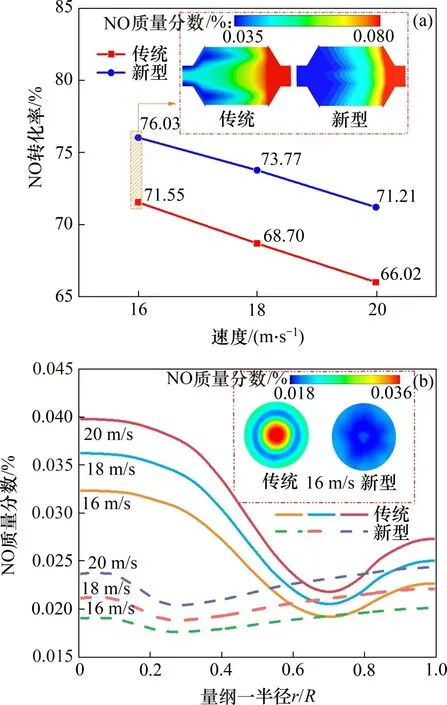

图4所示为传统与新型催化转化器NO 催化对比。由图4(a)可知,3 种工况下,新型结构的NO转化率均高于传统结构的NO转化率,最大增加了5.19%,表明了新型催化转化器的净化性能较高。由图4(b)可知,传统催化转化器的NO质量分数随半径增加呈先减小后增加的变化趋势;而新型催化转化器NO 质量分数沿径向分布较均匀并且较低。其原因是传统催化转化器排气温度较低,催化剂活性较弱,并且载体中间的流速较大,减少了NO与催化剂的接触时间,导致NO催化不充分。而新型催化转化器提高了排气的温度,降低了载体中间的流速,促进NO催化。

图4 传统与新型催化转化器的NO催化对比Fig.4 Comparison of NO catalytic in traditional and new catalytic converters

综上所述,新型催化转化器改善了内部流动不均匀以及温度较低的现象,从而提高了净化性能。压降增加幅度在6.6%之内,影响较小。因此,新型催化转化器是一种较理想的催化转化器结构。

3 载体结构参数的影响分析

3.1 孔密度组合

孔密度组合影响载体的比表面积以及沿程阻力,从而影响催化转化器的净化性能。在其他参数不变的情况下,选取中间/边缘孔密度分别为93.0/77.5 个/cm2、77.5/62.0 个/cm2和62.0/46.5 个/cm2的载体结构,分别在不同加热功率工况下进行模拟。

图5所示为不同加热功率下孔密度组合对NO催化的影响。由图5(a)可知,NO转化率随孔密度组合增加而增大,并且随加热功率增加,NO转化率呈先逐渐增加后下降的变化规律。在不加热条件下,孔密度组合从62.0/46.5 个/cm2增加至93.0/77.5 个/cm2时,NO 转化率从60.63%增加至66.75%。其主要原因是孔密度组合增大,增加了沿程阻力和比表面积,导致流速下降,促进NO催化。由图5(a)还可知,当加热功率从0 W 增加到1 000 W 时,孔密度组合为93.0/77.5 个/cm2的NO转化率从66.75%增加到75.31%再下降至75.09%,在加热功率为800 W时达到最大值。其原因是增加加热功率可使得催化转化器内部温度增加,促进NO 催化[31];然而,当加热功率大于800 W 时,排气温度过高,导致NO2分解为NO 和O2的速率增加,NO转化率下降。因此,适当提高孔密度以及加热功率有利于提高NO催化。

图5 不同加热功率工况下孔密度组合对NO催化的影响Fig.5 Effects of cell density combinations on NO catalysis under different power conditions

由图5(b)可知,孔密度组合越大,轴向NO质量分数越低。不加热下,孔密度组合从62.0/46.5 个/cm2增加到93.0/77.5 个/cm2时,NO 质量分数最小值从0.034%下降至0.027%。当加热功率为1 000 W时,62.0/46.5 个/cm2和93.0/77.5 个/cm2的NO 质量分数最小值分别下降至0.022%和0.020%。这表明增加孔密度组合和电加热促进了NO的催化。在载体量纲一轴长为0~0.5 区域,NO 质量分数减少了62%以上,表明在载体前半段区域NO催化反应速率较快。这是由于NO催化受反应物浓度影响,在0.5~1.0区域,NO浓度下降而生成物NO2浓度增加,使得逆向反应速率增加,导致NO催化减慢。

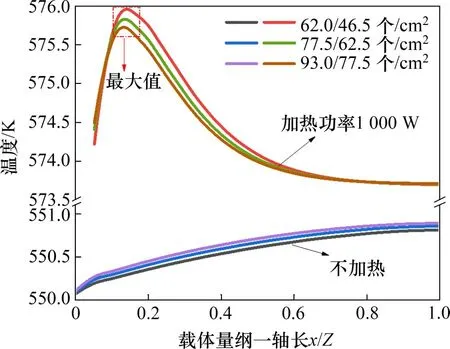

由于载体温度场不均匀会产生热应力,导致载体结构变形,缩短使用寿命,因此,需要进一步分析载体的温度分布。图6所示为孔密度组合对载体轴向温度分布的影响。由图6可知,不加热时,增大孔密度组合会导致载体温度增加。孔密度组合从62.0/46.5 个/cm2增加至93.0/77.5 个/cm2时,载体温度最大值从550.7 K增加至550.9 K。其主要原因是孔密度组合越大,NO反应越充分,导致反应热增加,温度上升。此外,载体温度沿载体轴向方向逐渐增加,并在量纲一轴长为1.0处达到最大值。这是由于载体上游反应放出的热量随排气移至下游,导致温度逐渐增加,并在出口处温度达到最大。

图6 孔密度组合对载体轴向温度分布的影响Fig.6 Effect of cell density combination on axial temperature distribution of carrier

由图6还可知,当加热功率为1 000 W 时,载体温度沿轴向方向呈先增加后下降的变化趋势,在量纲一轴长约为0.1处达到最大值。其原因是加热器装置里层的对流换热面积比中间层的小,使得流经里层的排气温度较低,导致轴线上的载体前端温度较低,边缘载体温度较高。边缘载体再通过热传导方式加热轴线上的载体,而载体前端为锥形,吸收到热传导的热量较少,锥形载体之后的载体吸收到的热量逐渐增加,温度逐渐上升。当排气继续沿载体轴向流动时,排气热量逐渐被上游载体吸收,使得温度逐渐降低。此外,加热条件下,增大孔密度组合可减小载体温度最大值。孔密度组合从62.0/46.5 个/cm2增加至 93.0/77.5个/cm2时,载体最高温度从575.9 K 下降至575.6 K,表明增大孔密度组合有利于载体温度场均匀化。因此,提高孔密度组合,有利于改善载体因热应力影响而变形的现象。

3.2 后载体长度

后载体长度影响整体的比表面积以及沿程阻力,从而影响催化转化器的流动特性以及净化性能。当后载体长度改变时,中间和边缘载体的长度相应改变,从而保持整体载体总长不变。选取后载体长度分别为80,40 以及0 mm 的载体结构,在不同加热功率工况下进行模拟。

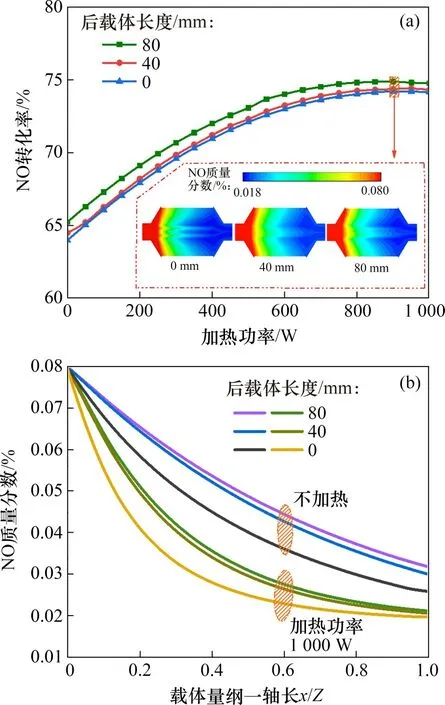

图7所示为不同加热功率下后载体长度对NO催化的影响。由图7(a)可知,增加后载体长度可提高NO 转化率,并且电加热辅助下可进一步提高NO 转化率。不加热时,后载体长度从0 mm 增加至80 mm时,NO转化率从63.97%提高至65.26%。其主要原因是后载体增大会增加反应表面积,促进NO催化。在加热功率850 W的辅助下,后载体长度为80 mm 的NO 转化率可提高至74.85%,但加热功率大于850 W,NO 催化会下降。这是由于适当提高温度可促进NO 正向反应,但温度过高,NO逆向反应加剧,从而降低NO转化率。

图7 不同加热功率工况下后载体长度对NO催化的影响Fig.7 Effects of post carrier lengths on NO catalysis under different electric power conditions

由图7(b)可知:增加后载体长度会使NO 质量分数上升。在不加热下,后载体长度从0 mm增加到80 mm 时,NO 质量分数最小值从0.026%增加至0.032%,表明减少后载体长度有利于NO 催化。其原因是后载体长度为0 mm时,载体边缘的沿程阻力过低,使得过多的排气流向边缘,导致中间的流速较低,促进NO催化。电加热辅助下,轴向NO质量分数明显下降,最小值下降至0.019%。

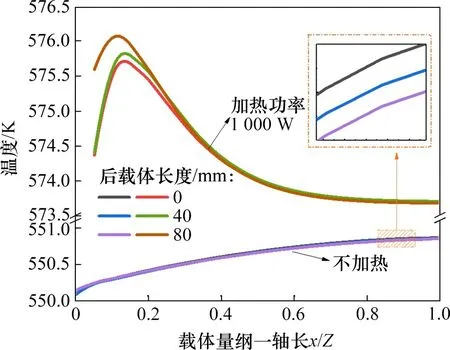

图8所示为后载体长度对载体轴向温度分布的影响。由图8可知,不加热时,增加后载体长度会减小载体温度。其原因是由图7(b)可知,后载体长度越小,NO质量分数越低,表明NO催化更充分,因此,放出的反应热越多,温度越高。辅助加热时,载体温度变化较大,其原因同图6,不再赘述。此外,电加热下,增大后载体长度会增加载体温度。后载体长度从0 mm增加至80 mm时,载体最高温度从575.6 K上升至575.9 K。因此,减小后载体长度可促进温度场均匀化。

图8 后载体长度对载体轴向温度分布的影响Fig.8 Effect of post carrier length on the axial temperature distribution of carrier

3.3 载体总长度

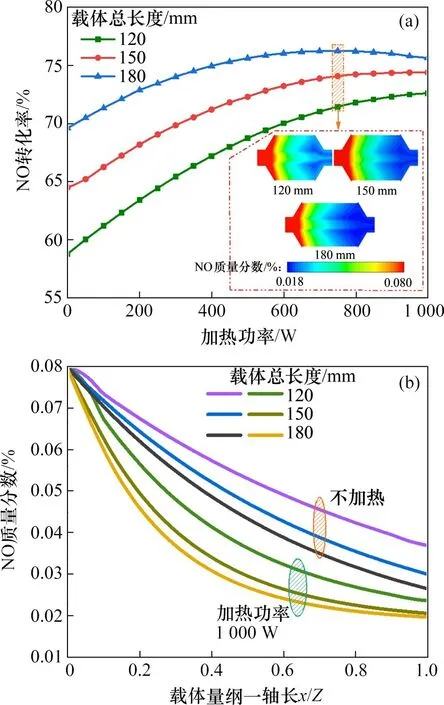

由于载体总长度不同,其反应面积和沿程阻力不同,导致NO催化和温度分布不同。因此,本次探究载体总长度为120,150和180 mm的3种载体结构对新型催化转化器性能的影响。

图9所示为不同加热功率下载体总长度对NO催化的影响。由图9(a)可知,增加载体总长度可促进NO催化,并且在电加热辅助下催化更充分。在不加热下,载体总长度从120 mm 增加至180 mm时,NO 转化率可从58.79%提高到69.60%;在加热功率为750 W 的辅助下,载体总长度为180 mm的NO转化率可达到76.25%。其原因是载体总长度增加,增大反应表面,并且加热可使催化剂处于高效催化状态。因此,适当提高载体长度和加热功率可提高NO转化率。由图9(b)可知:载体总长度越长,NO质量分数越低。不加热条件下,载体总长度从120 mm增加到180 mm时,NO质量分数最小值从0.037%下降至0.026%,说明增加载体总长度可促进NO 催化。在加热功率为1 000 W 时,载体总长度为180 mm 时的NO 质量分数最小值可降低至0.020%,表明加热可有效促进NO的催化。

图9 不同加热功率下载体总长度对NO催化的影响Fig.9 Influence of total carrier length on NO catalysis under different powers

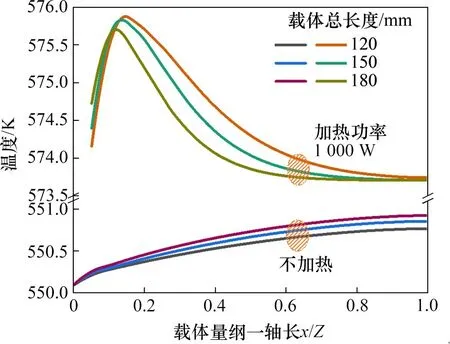

图10所示为载体总长度对载体轴向温度分布的影响。由图10可知,不加热时,载体温度随载体总长度增加而增大;载体总长度从120 mm增加至180 mm 时,温度最大值从550.7 K 增加至550.9 K。其主要原因是增加载体总长度促进了NO反应,反应热增加,导致温度上升。当加热功率为1 000 W时,载体温度沿轴向方向呈先增加后下降的变化趋势,其原因同图6,不再赘述。此外,加热条件下增加载体总长度会减小载体温度;总长度为120 mm 和180 mm 时,最高温度分别为575.8 K和575.6 K。这表明增加载体总长度促进了温度场均匀化。

图10 载体总长度对载体轴向温度的影响Fig.10 Effect of total carrier length on axial temperature of carrier

4 电加热的影响分析

在环境温度较低的运行工况下,温度是限制NO催化的主要原因。新型催化转化器主要增设了电加热装置,提高了内部温度,从而促进NO催化。后载体为40 mm,载体总长度为150,孔密度组合为93.0/77.5 个/cm2的新型催化转化器在不加热的条件下,NO 转化率仅为66.75%;而在加热功率为 800 W 的条件下,NO 转化率提高到75.31%,表明电加热可以提高NO催化。其主要原因是电加热方式可提高内部温度,使催化剂处于高活性的温度范围内,促进NO催化。

电加热不均匀也带来了载体温度分布不均匀的负面影响,导致载体受热应力影响而变形。后载体为40 mm,载体总长度为150,孔密度组合为93.0/77.5 个/cm2的新型催化转化器在不加热的条件下,载体最大温差仅为0.7 K,并且温度变化缓慢。然而,在加热功率1 000 W的条件下,该结构的催化转化器载体最大温差约为2.4 K,并且温度在量纲一半径约为0.1处变化较大,热应力大。因此,使用电加热装置可提高NO催化,但需要同时考虑加热均匀性的问题。

5 结论

1)相比于传统催化转化器,新型催化转化器的气体均匀性指数最大提高了0.1,NO 转化率最大提高了5.19%,压降最大增加了6.6%。新型催化转化器有效改善了内部的流场均匀性和净化性能。

2)增大载体孔密度组合可以提高NO 转化率,有利于改善新型催化转化器的净化性能。电加热辅助下,NO转化率随加热功率增加呈先增加后下降的变化趋势,适当的辅助加热可有效提高净化性能。增大载体孔密度组合有利于载体轴向温度分布均匀化,减小载体热应力,改善载体结构变形现象。

3)后载体长度增加可以提高NO转化率,但是不利于载体轴向温度分布均匀化。因此,增加后载体长度可以改善新型催化转化器的净化性能,但是会加剧载体由热应力引起的热变形现象。

4)载体总长度越长,NO转化率越高,并且载体轴向温度分布越均匀。因此,增加载体总长度有利于提高新型催化转化器的净化性能,同时改善载体热变形现象。