一种可测试不同型号RV减速器性能试验台的设计*

2022-01-19王子豪潘世林

王子豪 王 成 潘世林

(济南大学机械工程学院,山东 济南250022)

试验是验证理论和完成产品性能测试的有效手段,而试验台的设计则是完成试验的基础。RV减速器试验台主要用来测量RV减速器的传动效率、空程回差、扭转刚度、振动特性和温度特性等。张杰等[1]利用自行设计的RV减速器试验台,完成了RV减速器几何回差的试验测试,验证了所提出的理论。陈李果等[2-3]研制了1台RV减速器试验装置,完成了对SHPR-20E型RV减速器传动效率、传动误差和回差的试验以及振动测试。仉喜洋等[4]完成了RV减速器传动误差、回差、扭转刚度、静摩擦力矩和动摩擦力矩等5个项目的误差测量,为改进RV减速器的生产和加工工艺提供了有效手段。王辉等[5]利用RV减速器综合性能试验台,完成了RV减速器动态传动误差的测试。王瑞欣等[6]研制了RV减速器综合性能试验台,完成了RV减速器传动精度、扭转刚度、背隙、启动停止转矩及空载摩擦转矩等项目的测试。马渝翔等[7]基于测控技术和虚拟仪器技术,完成了RV减速器试验台测控系统的设计。

传统RV减速器试验台通常只能完成1种型号RV减速器的性能测试,这就造成了极大的浪费。虽然一些研究文献指出通过改变安装结构,可以实现不同类型RV减速器的测试。例如,关通等[8]利用自主研发的RV减速器试验样机,完成了对RV-40E减速器传动效率的测试与分析。其指出,试验样机的安装支架采用组合式模块化结构,可以实现不同规格RV减速器的安装,因为其研究的重点不在此,所以未给出具体结构和安装方法。因此,针对上述问题,作者提出了可测试不同型号RV减速器性能试验台的设计方法。

1 可测试不同型号RV减速器性能试验台设计的理论分析

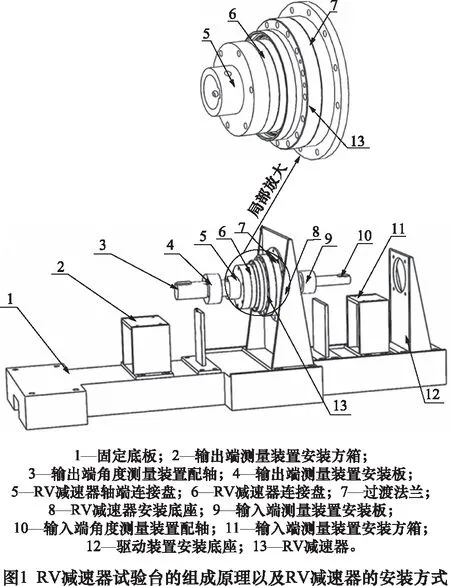

根据RV减速器的结构形式,RV减速器试验台采用的是功率开放型结构。该类结构虽然能耗大,但组成简单[9]。常用RV减速器试验台的组成原理以及RV减速器的安装方式如图1所示。

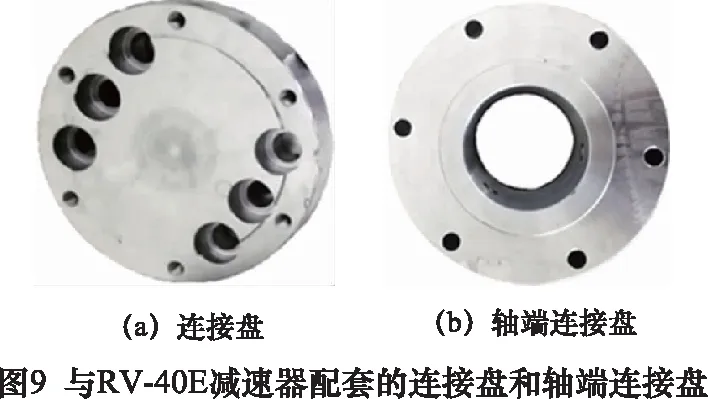

在图1中,驱动装置通过螺栓连接安装在驱动装置安装底座上,驱动装置输出轴使用联轴器与转速转矩传感器输入轴连接,转速转矩传感器通过螺栓连接安装在输入端测量装置安装方箱上,转速转矩传感器输出轴使用联轴器与输入端角度测量装置配轴连接,输入端角度测量装置配轴与输入端测量装置安装板的套筒利用紧定螺钉配合穿过,角度传感器与输入端角度测量装置配轴配合安装在输入端测量装置安装板上,输入端角度测量装置配轴大径端与RV减速器中轴通过平键与紧定螺钉配合,RV减速器外壳通过螺栓与过渡法兰配合并安装在RV减速器安装底座上,通过螺栓连接RV减速器输出端、RV减速器连接盘及RV减速器轴端连接盘,RV减速器轴端连接盘通过平键加紧定螺钉方式与输出端角度测量装置配轴配合,输出端角度测量装置配轴与输出端测量装置安装板的套筒利用紧定螺钉配合穿过,角度传感器与输出端角度测量装置配轴配合安装在输出端测量装置安装板上,输出端角度测量装置配轴通过联轴器与转速转矩传感器输入端连接,转速转矩传感器通过螺栓安装在输出端测量装置安装方箱上,转速转矩传感器通过联轴器与加载装置轴连接,加载装置、输出端测量装置安装方箱、输出端测量装置安装板、RV减速器安装底座、输入端测量装置安装板、输入端测量装置安装方箱和驱动装置安装底座通过螺栓连接固定在固定底板上。

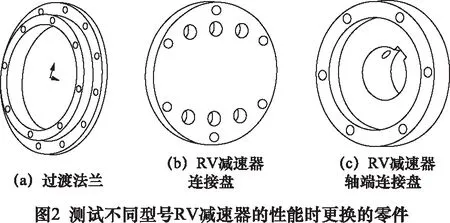

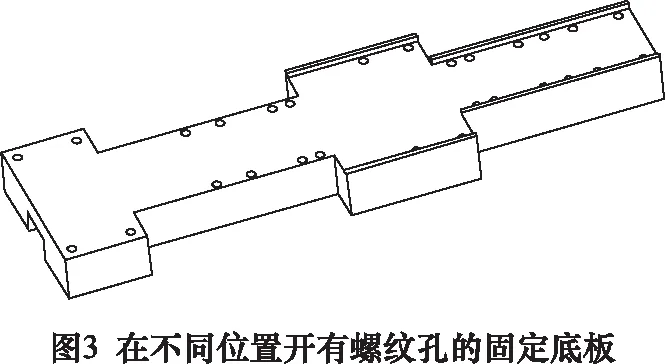

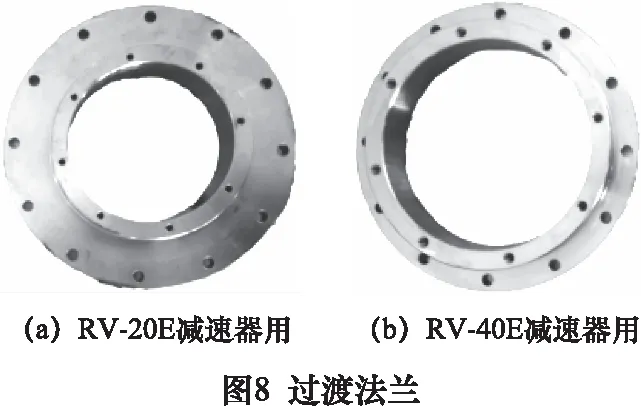

当测试不同型号RV减速器的性能时,仅需要更换与该RV减速器型号相对应的过渡法兰、RV减速器连接盘和轴端连接盘(图2)。在固定底板的不同位置开有螺纹孔(图3),根据安装的RV减速器型号调整其他部件在固定底板的安装位置,使得更换RV减速器后的其他部件可以正常安装。

2 可测试不同型号RV减速器性能试验台的三维建模与运动仿真

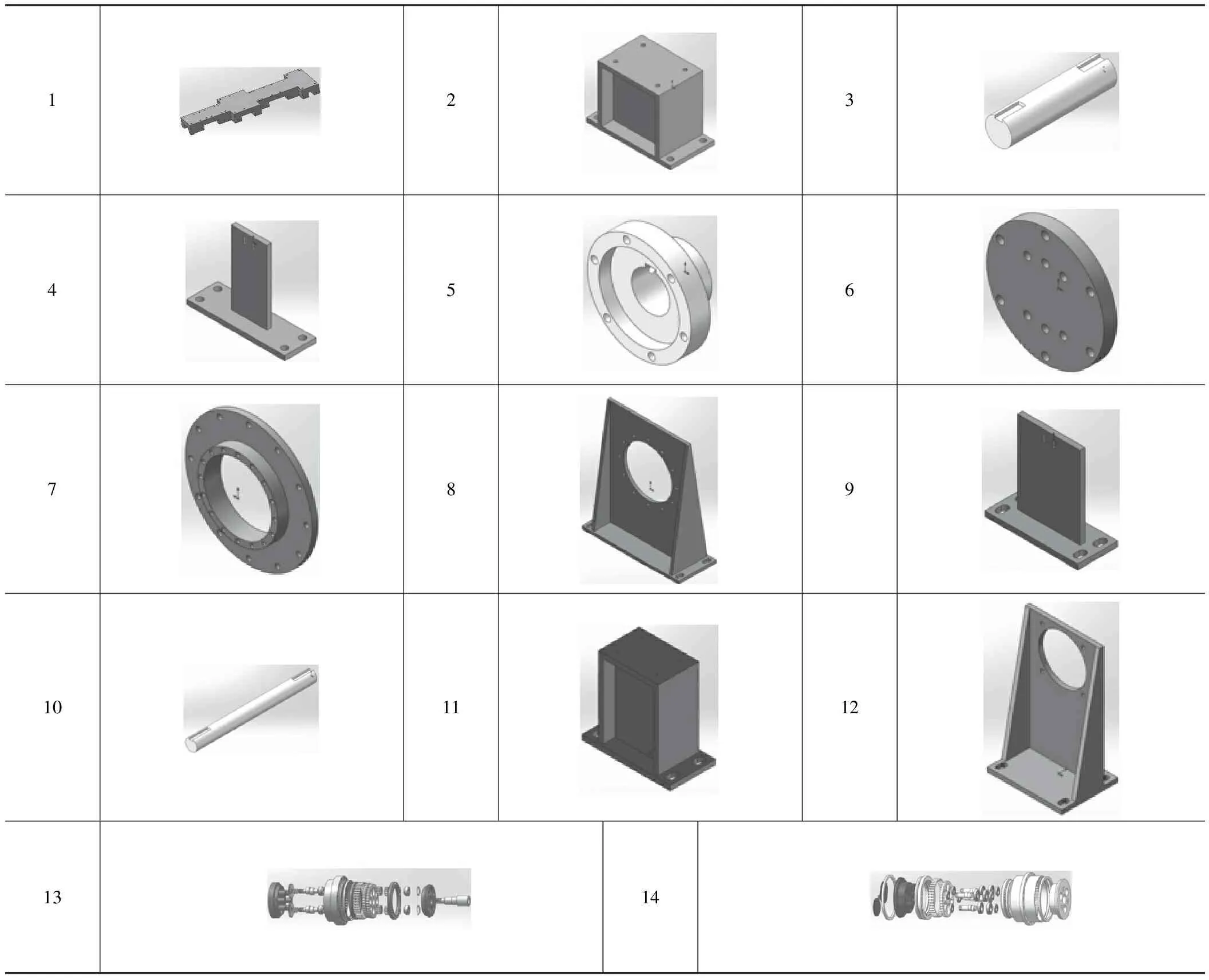

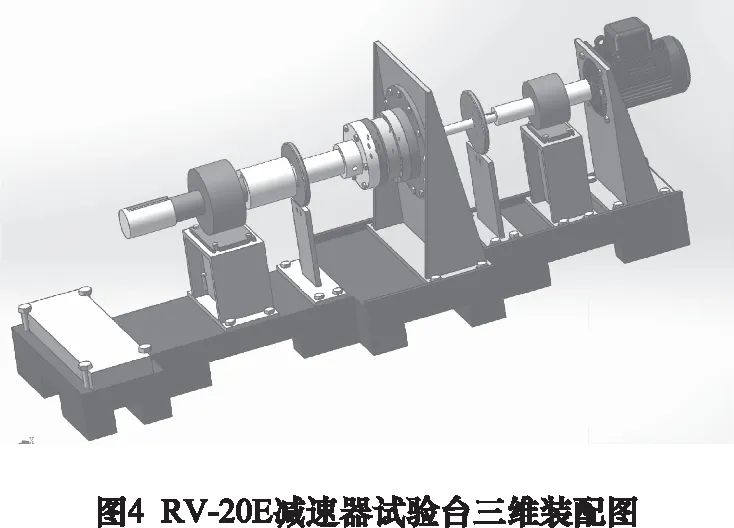

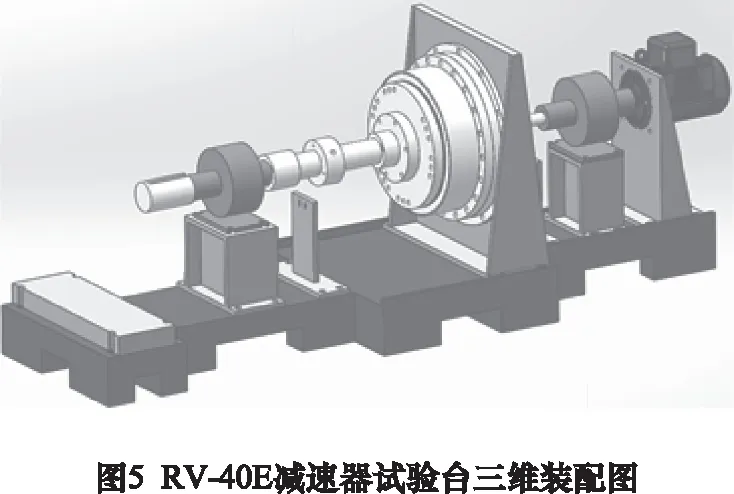

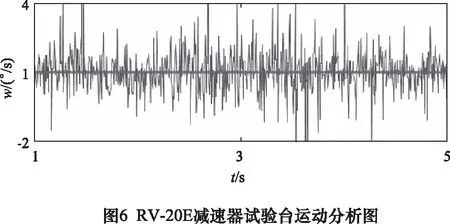

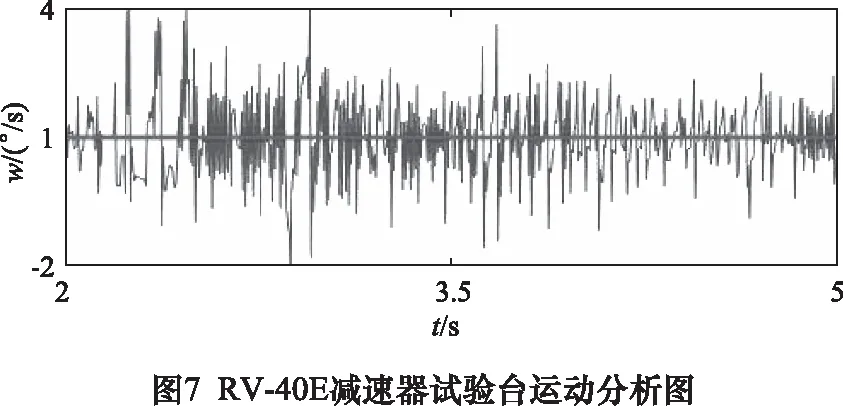

根据RV减速器试验台的组成,利用SolidWorks软件完成了试验台零部件和RV减速器(这里以RV-20E和RV-40E为例)的三维建模(部分零部件图如表1所示)。在此基础上,完成了不同型号RV减速器在试验台上的装配(图4和图5)和运动分析(图6和图7,这里将SolidWorks建立的模型导入到ADAMS软件中,完成运动分析,再将数据导入到Matlab软件完成运动分析图的绘制)。从图6~7中可以看出,RV-20E和RV-40E完全可以安装在试验台上。RV-20E减速器的传动比为141,RV-40E减速器的传动比为185。仿真时,输入转速分别为141°/s和185°/s,从图6~7可以看出,输出转速均围绕1°/s波动,与理论计算结果相吻合,因此设计的可测试不同型号RV减速器性能试验台能够顺利完成预定运动。

表1 RV减速器试验台主要零部件以及RV减速器(RV-20E和RV-40E)的三维模型

表1中:1为固定底板;2为输出端测量装置安装方箱;3为输出端角度测量装置配轴;4为输出端测量装置安装板;5为RV减速器轴端连接盘;6为RV减速器连接盘;7为过渡法兰;8为RV减速器安装底座;9为输入端测量装置安装板;10为输入端角度测量装置配轴;11为输入端测量装置安装方箱;12为驱动装置安装底座;13为RV-20E减速器;14为RV-40E减速器。

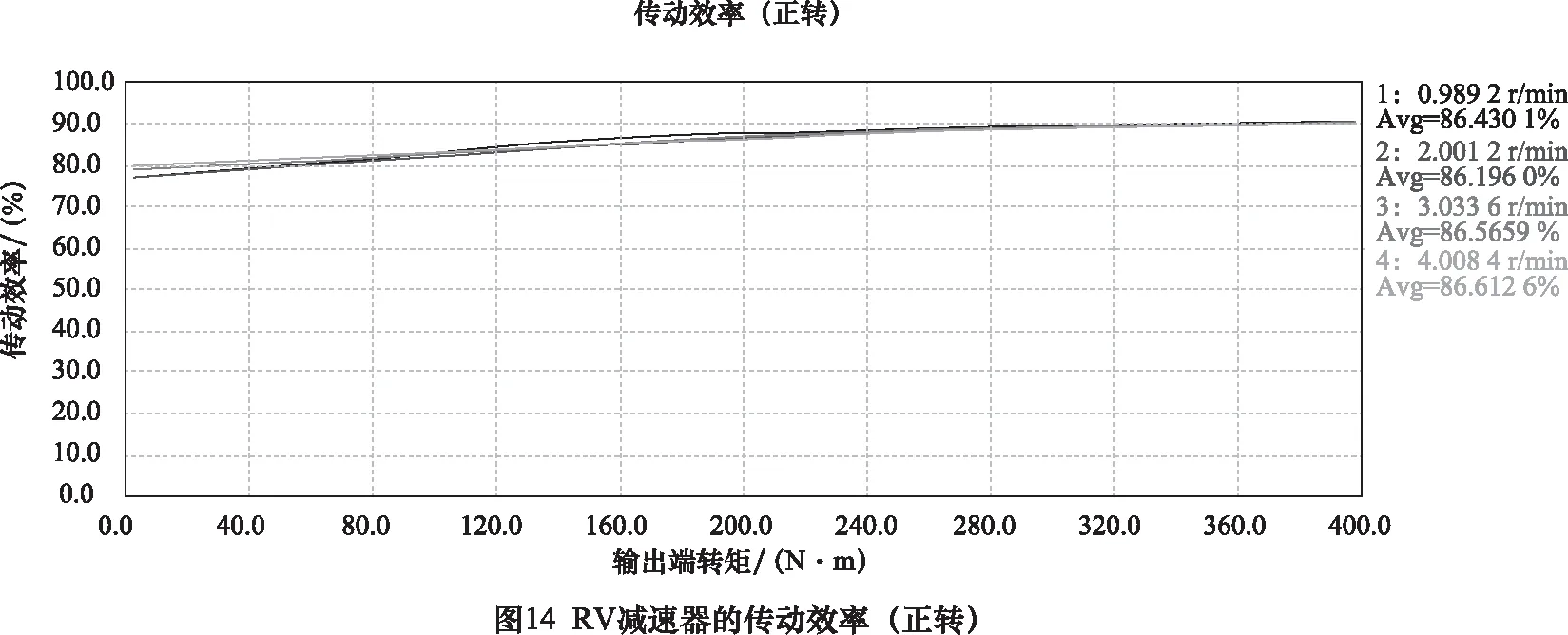

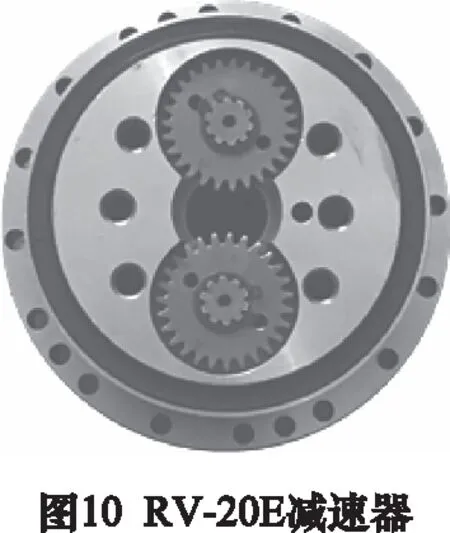

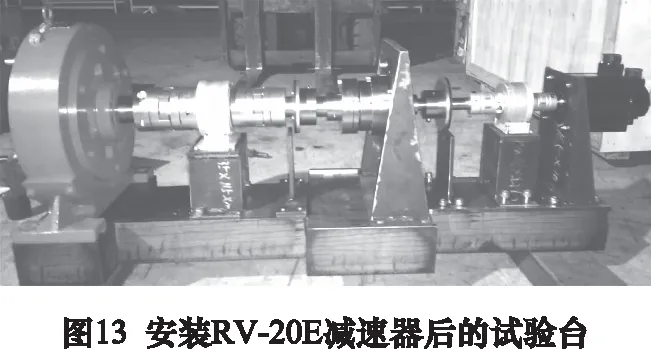

3 试验

完成了可测试不同型号RV减速器性能试验台零部件的实际加工,过渡法兰、RV-40E减速器连接盘/轴端连接盘、RV-20E减速器和RV-40E减速器分别如图8~11所示。可更换RV减速器型号试验台如图12和图13所示。其中图12为未安装RV减速器时的试验台,图13为安装RV-20E减速器后的试验台。RV-40E减速器的安装类似,仅需要更换与RV-40E减速器配套的过渡法兰、RV减速器连接盘和轴端连接盘即可,通过调整固定底板上螺纹孔的安装位置,实现其他零部件的正常安装。此外,利用设计的试验台完成了RV减速器传动效率的测试(部分结果见图14和图15,测试结果在合理范围内)。结果表明,所设计的试验台能够完成不同型号RV减速器的性能测试。

4 结语

RV减速器试验台的设计对于完成RV减速器的性能测试和相关理论验证具有重要意义。目前RV减速器试验台的设计朝着综合测试方向发展。单台RV减速器综合试验台能够完成RV减速器的传动效率、空程回差、扭转刚度、振动特性和温度特性等方面的测试。然后,1种RV减速器试验台通常只能完成1种型号RV减速器的性能测试,这就造成了极大的浪费。虽然部分研究指出通过改变安装结构,可以实现不同类型RV减速器的性能测试,但关于这方面的具体介绍相对较少。因此,针对这一问题,本文提出了1种可测试不同型号RV减速器性能试验台的设计方法,从原理、仿真和试验3个方面进行了系统地阐述。

(1)根据RV减速器试验台的组成,完成了可测试不同型号RV减速器性能试验台设计方法的理论分析。该方法仅需更换与RV减速器型号配套的过渡法兰、RV减速器连接盘和轴端连接盘,合理设计固定底板上螺纹孔的位置,通过改变相关零部件在固定底板上安装位置,就可以实现对不同型号RV减速器的性能测试。

(2)建立了可测试不同型号RV减速器性能试验台的三维模型,通过对不同型号RV减速器在试验台上的三维装配和运动仿真,从虚拟仿真的角度验证了所提方法的可行性。

(3)以RV-20E减速器和RV-40E减速器为例,完成了可测试不同型号RV减速器性能试验台零部件的实际加工、安装和传动效率性能测试,从试验角度验证了所提方法的可行性。

本研究也为其他类型功率开放型试验台的设计提供了思路和指导。