基于NSGA-Ⅲ的装配式预制构件流水车间混合生产优化研究

2022-01-17汪和平齐欣然陈梦凯

汪和平 齐欣然 陈梦凯

(1.安徽工业大学 管理科学与工程学院, 安徽 马鞍山 243002; 2.重庆大学 管理科学与房地产学院, 重庆 400044)

0 引言

装配式建筑因其绿色节能、资源节约、高效低耗、施工方便等显著优势成为国内外建筑行业发展的主流[1]。近几年来,国务院和住建部陆续出台了《国务院办公厅关于促进建筑业持续健康发展的意见》[2]《“十三五”装配式建筑行动方案》[3]等相关文件,明确全国装配式建筑比例新目标,全面推进装配式建筑发展。2020年新型冠状肺炎疫情爆发之际,病患人数激增,医疗床位紧缺,火神山医院采用了行业最前沿的装配式建筑技术在短短十日完成了它的规划、建造与交付,最大限度地采用了拼装式工业化成品创造了中国建筑新速度。装配式建筑无疑成为我国建筑产业转型升级的新路径。

当前,我国的装配式建筑处于初步阶段,建筑成本高,发展速度较慢,仍存在资源配置不合理、构件生产顺序混乱、各环节协调配合不完善等问题[4]。而装配式建筑构件的生产是整个建筑过程中的关键环节,对项目能否按时按质完成起决定性作用。装配式建筑预制构件生产调度问题也成为学界关注的重点话题。

早期研究主要以单条车间流水线生产模式为主,围绕生产时长、生产成本进行建模优化。国外学者Benjaora和Dawood[5-7]最先对预制构件的生产做出相应的研究,建立了构件生产总时长及交货差时模型。之后相关学者根据生产实际情况发现构件进入流水线时带有优先级的生产排序会对生产时间产生影响,因而在原有模型的基础上又增加了生产优先级的优化思路。Chan和Hu[8]为控制交付时间设置了不同构件进入单条流水线的优先级,制定了带有适度加班时间的流水车间排序模型。随着研究的深入,生产过程中生产区域限制及受限资源的利用率等不同因素开始受到研究者的重视。Ko等[9]在Chan等的研究基础上考虑到构件的尺寸大小不同于其他产品,在各工作站等待生产区域的占地面积较大,因而建立了缓冲区容量受限的多目标预制生产调度模型(MOPPSM)。Khalili等[10]通过研究发现生产过程中对模具的制造、使用、更换及转换成本进行控制也能有效提高模具利用率,建立了模具分配集成问题的混合整数线性规划(MILP)模型。Wang等[11]则从全局出发,将生产、储存和运输三个阶段从供应链的视角对传统的生产调度模型进行了改进。

随着近些年经济的发展,传统单一流水线的生产能力已不能满足生产需求,学者们开始对多流水线车间生产模式进行研究。Yang等[12]将车间生产过程划分为支模、钢筋及预埋件安置、浇筑、养护、拆模五道工序,根据多流水车间中模具资源的共享情况,设置了构件进入不同生产线的调度方案,综合考虑生产过程中时间、成本、顺次生产的构件变化等多方面优化目标建立了多流水线生产作业计划模型(MPFSM)。蒙秋男[13]为解决产品生产节拍不同影响生产连续性的问题,在保证混流产品在无等待的生产条件下,在多条流水线中对总装分装任务排序进行优化。Xu等[14]研究了构件在多流水线生产过程中每个步骤所分配到的时间与预计生产时间的差值,将实际与预计的差值调整到最小以此来避免物料的重调度。Wang等[15]在多条流水线共同生产的前提下对预制构件的生产进行重调度,对生产过程中的动态需求变化做出响应。

在多目标流水线优化模型求解方面,相关学者采用了不同的进化算法进行求解。早前主要以遗传算法为主,Benjaora、Dawood[5-7]

及Zhai[16]等几位学者最先通过仿真得出遗传算法(GA)更能有效的减少作业时间、提高生产效率、满足生产交付计划。之后开始有学者研究改进算法或混合算法对多目标流水生产的优化求解。Albehadili等[17]混合了随机化偏向策略的迭代贪婪算法(BRIG)求解车间出现新订单干扰或机械损坏等干扰问题的多目标生产模型。黎阳等[18]对模拟退火算法的初始退火温度进行改进,提高了大规模流水置换车间生产的求解质量。轩华[19]提出一种融合变邻域搜索过程和改进遗传流程的混合优化算法对多阶段的恶化柔性流水车间调度进行了优化。姚远远等[20]设计了一种改进多目标灰狼优化算法(IMOGWO)求解混合流水车间调度问题。Tang[21]提出了一种基于改进粒子群算法的车间调度算法来搜索动态柔性车间调度问题中的帕累托最优解,并通过数值检验验证了改进粒子群算法的性能和效率。

随着多目标优化调度考虑因素的增多,传统的进化算法的求解能力在三个及以上多目标优化问题上逐渐降低,学者们开始研究更换适合高维多目标的求解方法。Long[22]提出了一种基于非支配排序遗传算法-II(NSGA-II)的混合多目标进化算法,能够有效求解带有释放时间的多目标调度模型。李林林[23]基于分解的多目标进化算法(MOEA/D)提出了一种改进的分解多目标进化算法(MOEA/D-GL),基于分组和统计学习机制对外部存档进行改进,并利用距离的替换策略更新了种群,提高了种群的多样性。冯超[24]将近邻传播算法引入到强度帕累托进化算法(SPEA-Ⅱ)中,通过对算法的多样性保持策略进行改进,提高了算法Pareto前端分布的均匀性与收敛效果。Bhesdadiya[25]使用第三代非支配排序遗传算法(NSGA-Ⅲ)求解多目标组合经济排放调度问题,同时考虑功率平衡、传输损耗、排放价值和燃料成本等优化目标,与其他优化算法进行对比实验,验证了NSGA-Ⅲ在高维优化问题上的有效性。

虽然现有文献针对装配式预制构件的生产调度和模型优化进行了大量研究,但仍存在以下不足。首先,在预制构件生产模式的选择方面,现有研究多以模式单一的单流水作业为对象,对构件在车间混合生产的情况研究不足。其次,从目标优化的确定方面,现有研究主要围绕交付期和生产成本,对空闲等待、生产总时长、库存成本、生产能耗等方面缺少综合分析。第三,在对构件生产模型优化求解方面,现有的研究以传统进化算法为主,这类算法在对高维多目标问题进行优化时难以获得质量较高的解,且求解质量对初始种群的依赖较大。

基于此,本文在现有研究理论和方法的基础上,构建了多流水线构件混合生产的调度模型,综合考虑车间调度的模具资源配置、构件生产顺序、构件在流水线的变化程度、生产成本、生产工期和生产能耗等多维度的目标优化,并基于改进种群初始化的NSGA-Ⅲ算法对模型进行求解,以避免传统进化算法在目标大于3个的高维问题优化上能力不足的缺陷。

1 装配式建筑构件生产工艺概述

装配式建筑预制构件生产种类繁多,不同的项目甚至是同项目中不同构件的尺寸、所需数量、使用材料等都不同,需要根据订单需求制定生产计划,实现准时化生产,尽可能减少提前生产导致的库存成本或延期交货需赔付的成本。预制构件生产是装配式建筑的核心阶段,工程质量很大程度取决于产出构件的质量。现阶段我国装配式建筑预制构件的生产根据不同的生产工艺主要可分为固定模台生产和流水线生产两种。对比发现,流水车间生产劳动力投入少、生产成本低、可操作性强、能耗损失小,通常被作为预制车间的主要生产模式。下面则主要针对流水车间构件的生产工艺进行介绍。

装配式建筑预制构件的生产流程主要包括生产前准备阶段、生产阶段及储运阶段三个阶段[26]。第一阶段是在生产线外对生产前的物料进行准备及检验、完成钢筋加工、模台模具的准备等;第二阶段在第一阶段准备完全的前提下,在流水车间生产线上完成构件的生产,主要步骤包括模具模台的清理组装、吊放钢筋笼、预埋件埋设、混凝土浇筑及振捣、预养护及养护、构件脱模及放置、成品检验及修补等过程。第三阶段是将构件编号再运输至储藏地或施工现场。其基本生产工艺流程如图1所示。

图1 装配式建筑构件生产基本工艺流程图Figure 1Basic production process of prefabricated building components

2 预制构件流水车间生产调度模型

2.1 问题描述

流水式预制构件车间生产流程大致可分为组模(M1)、钢筋笼及预埋件放置(M2)、混凝土浇筑(M3)、养护(M4)、脱模(M5)和清理修补(M6)六道工序,每一道工序设一个工作站对其进行作业。各类预制构件在上述六道工作站按相同的程序进行生产,但是不同构件在不同工序上的处理时间不同,构件根据排序依次进入流水生产线,最终完成生产。其中M1、M2、M5、M6如果在一个工作日内没有完成,可延续到下一个工作日继续作业,M3、M4属于不可间断作业,浇筑完成后应立即进行养护步骤。浇筑(M3)工序如果在工作时间内不能完成,则可考虑通过一定程度的加班来完成该道工序。而养护过程(M4)不需要人工的参与,可在非工作时间在养护窑进行养护,并且可同时养护多个构件。为了直观展现六道工序处理的时间进度,对各生产工序的完成时间进度进行描述,假设某构件j经过各生产工作站k的完成时间C(j,k)以及经过该道工序的生产时间P(j,k)可用下图2表示。

图2 各生产工序的完成时间进度图示Figure 2The completion time schedule of each production process

由于车间生产过程步骤较多,工艺流程较为复杂,因而当生产企业接受多个构件需求订单需同时进行生产并准时完成交付时,会因调度不当存在一些问题,如构件进入生产线顺序混乱,车间共享资源配置不合理、构件频繁更换模板等会造成构件在各个环节等待时间较长、机器空载能耗浪费等,进而影响到交付进度,对生产企业造成一定的损失。因而对预制构件流水车间生产过程进行优化时,需综合考虑下列几个方面:

(1)构件等待总时间最短

构件经过一条流水线上的六道工序依次完成生产,但由于每道工序一次只能处理一个构件(养护步骤受养护窑容量限制除外),若构件在某个工作站准备进行处理时,前方有构件尚未处理完毕,需等待前方构件处理完毕才能进行。养护过程需等待养护窑存在剩余容量才可进入养护。若构件生产调度安排不合理,会造成生产过程中构件空闲等待生产的时间较长,带来资源浪费,因而需要尽量减少构件的空闲等待时间。

(2)准时生产

构件生产企业要按照订单中约定的交货期进行准时交货,若生产时间把控不当提前将构件生产完毕,需在工厂内存放直至交货,从而增大生产企业的库存成本;反之若超出交货期还未进行交付,需付一定的违约金。因而构件的准时化生产有利于降低企业成本。

(3)生产时长最短

生产企业会存在同时为多个订单生产预制构件的情况,甚至可能面临紧急生产任务。因而在生产时长最小的要求下最大限度的发挥车间的生产能力,完成快速生产、及时交付的生产任务,有利于减少劳动力、设备等的浪费,提升客户满意度。

(4)减少构件型号变化次数

不同型号构件由于所使用的模具等生产工具不同,若对构件生产顺序调配不合理,构件型号在同一条流水线上则会频繁发生变换,进而使得同一型号的构件所对应的生产工具或设备等需不断调整。这样不仅增加了工人操作时间,更是降低了生产效率,也为生产车间现场管理加大了难度。因而需要保持各流水线上依次生产的构件型号尽量稳定不变。

(5)控制生产能耗

生产线上构件经过每一道工作站时,有其对应的机器对构件进行处理。生产过程中首先用模台清理机对模台进行清理,再用脱模剂喷涂机向模台表面均匀喷上脱模剂,并经过数控划线机在模台上全自动划线。模台模具等准备完毕后,将混凝土拌合物运送至混凝土布料机内,并向模具内浇筑混凝土并经过振捣机将混凝土压实,再使用赶平机进行赶平。浇筑步骤完成后随即送往预养护窑蒸发构件水分,进行前期加热养护。预养护结束后使用拉毛装置增大表面摩擦,再用抹光机对内外墙板表面进行抹光,送入立体养护窑完成养护步骤,加速混凝土硬化至一定的强度,最后使用码垛车出库,并用侧力脱膜机对构件进行翻转脱模后,使用喷绘仪喷绘产品详细参数,最终吊运至堆放场地。生产车间为了迎合低碳、绿色的生产趋势,需尽可能在生产时减少机器能耗的浪费。

2.2 模型的构建

假设某流水作业车间有n条流水线(N=1,2,…,n)参与生产,分别在六道工作站生产m个预制构件(M=1,2,…,m),每条流水线共有T台机器(T=1,2,…,t)在生产中用来加工构件。现假设第i条流水线上需生产mi个预制构件,对预制构件生产顺序进行排序,第j个(j=1,2,…,u)进入第i条流水线的构件序号为Ni,j,依次进入负责第k(k≤6)道工序的工作站Mi,k。

第i条流水线上排序为j的预制构件进入第k道工序的开始时间、生产时间、结束时间分别表示为S(Ni,j,Mi,k)、Pi,j,k、C(Ni,j,Mi,k)。预制构件的交货日期为Di,j,假设延期完工的赔率为δi,j,提前完工导致的库存费率为γi,j。

目标函数:

(1)预制构件在生产过程中等待总时间最短:

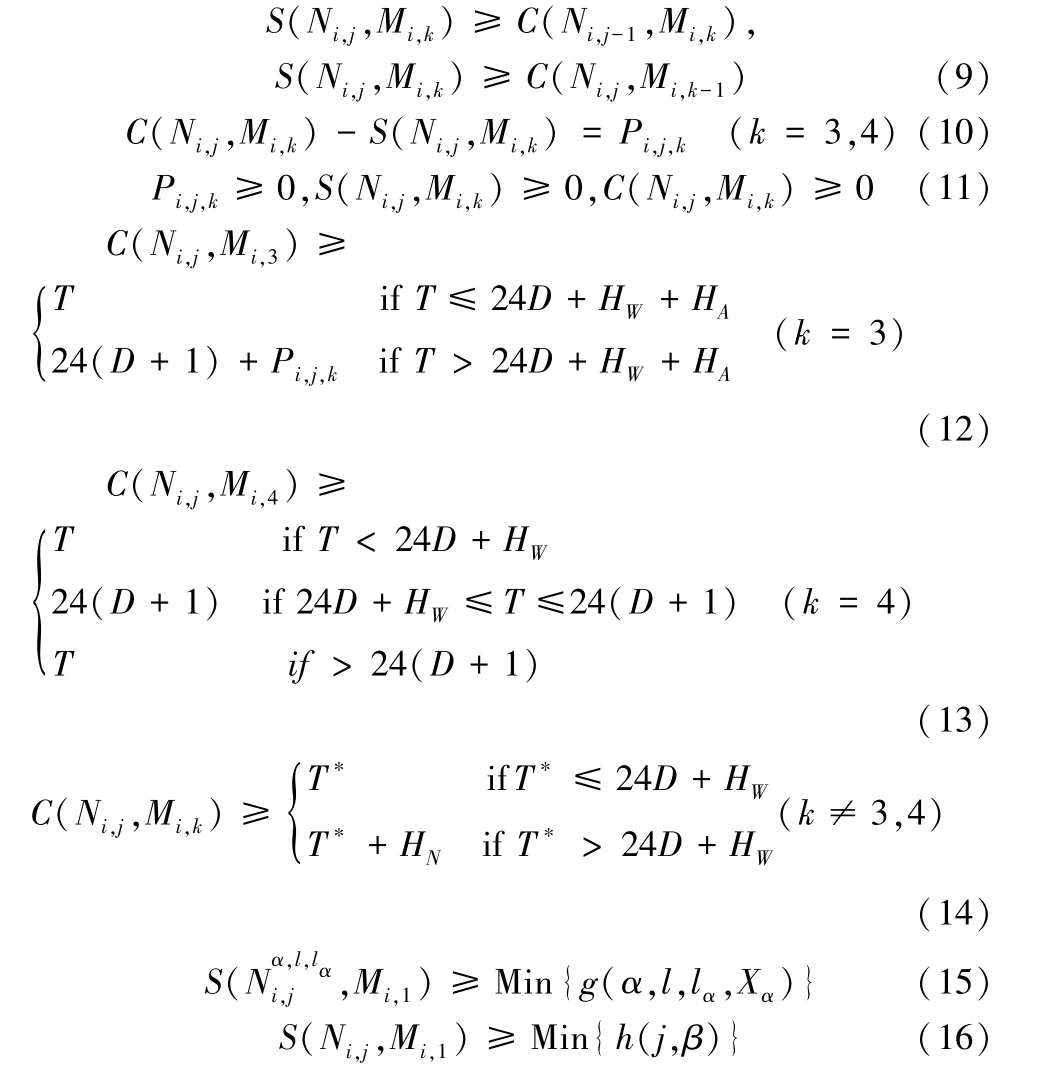

(2)预制构件未准时生产造成的损失最少:

(3)预制构件生产总时长最短:

(4)预制构件在流水线上类型变化程度最小:

其中,ETf和EQf分别表示预制构件种类和变化次数的一致性,数值越小,表示构件变化程度越小,有利于提高生产率。Ti,f和Qi,f分别表示第i条生产线上的预制构件种类数和变化次数。式(5)表示预制构件的一致性可以通过求解单流水线一致性几何均值得出。

(5)生产过程中机器的能源消耗最小:

式(6)表示生产过程中机器的总能源消耗主要包括机器加工时产生的能量以及机器空载时产生的能量。其中EZ表示机器加工时的总能耗,EQ则表示空载时的总能耗。表示第i条流水线上排序为j的构件在机器r上的加工时间;Pr表示机器r的运行功率,PDr表示机器r的空转功率。

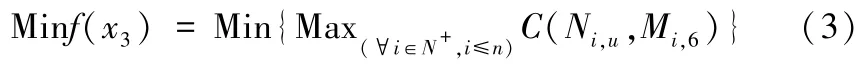

约束条件:

式(9)分别表示工序和工作站之间的紧前紧后约束;式(10)表示工序3和工序4加工过程不可间断;式(11)表示相关取值范围;式(12)表示浇筑工序约束,式(13)表示养护工序约束;式(14)表示其他工序约束。

其中:

式中D表示工作的天数,为正常工作时间;HN为非正常工作时间;HA为允许加班时间(HA<HN)。

在实际生产过程中,预制构件的生产都需要借助模具才能完成。由于同类型模具数量有限,且模具为所有流水线的共享资源,因而引入生产优先级的概念。生产优先级高的构件优先生产并优先占用共享资源,模具按照构件的优先级进行分配,构件养护则需等待养护室存在空闲容量才可进入。

式(15)则表示模具等待的约束,即第i条流水线上排序为j的构件ω使用α型模具应等待有同等类型模具释放之后再开始。其中l表示ω在全部构件中的生产排序,lα表示ω在所有使用α型模具构件中的生产排序,α型模具的数量为Xα,g(α,l,lα,Xα)表示第lα-Xα到第lα-1个α型模具释放的时间集合。

养护工序需要在前面构件养护完成后才可继续,式(16)则表示养护窑容量限制约束,即第i条流水线上排序为j的构件养护的开始需等待前序生产中有构件结束才可进行。其中β表示养护室容量约束,h(j,β)表示第j-β到第j-1个构件养护结束的时间集合。

3 基于第三代非支配排序遗传算法求解构件生产调度问题

3.1 NSGA-Ⅲ算法概述

一直以来,多目标进化算法(EMOA)在解决两目标和三目标优化问题时,均可以在这类问题上找到收敛性、分布性良好的解集。但是在大多数现实问题中,经常同时存在四个甚至更多优化目标。因此处理高维多目标的优化已经成为现今多目标进化算法的重要研究方向[27]。而基于参考点选择的NSGA-Ⅲ算法能够很好的解决在高维多目标优化时遇到的问题,通过对NSGA-Ⅲ算法的中的拥挤度选择算子进行替换,在生成均匀参考点之后,基于参考点使用最小生境选择机制在快速非支配排序后选择优良个体,能够有效保证算法的多样性和收敛性[28]。

3.2 NSGA-Ⅲ算法步骤

NSGA-Ⅲ的算法步骤与NSGA-II的框架大致相同,都是通过快速非支配排序将种群个体进行分层,分别进入不同的非支配层级。不同点在于NSGA-II的是用拥挤度和拥挤度比较算子来进行选择,而NSGA-III是利用良好分布的参考点来保持种群的多样性。NSGA-Ⅲ的一般步骤如下:

(1)第一步 初始化

初始化均匀参考点Zs,同时随机产生规模为N的初始种群Pt,初始种群Pt通过选择、交叉、变异生成种群Qt。并将种群Pt和Qt合并,产生规模为2N的新种群Rt。

(2)第二步 快速非支配排序

对种群Rt使用基于帕累托理论的快速非支配方法进行排序,以此类推构造出包含不同等级的非支配解集F={F1,

F2,…,Fn}。

(3)第三步 选择个体

从非支配解集F中第一层F1开始,初始化St=Ø,令St=St∪F1,如果此时St依旧小于N,则继续添加非支配集中的下一层F2,直到执行St=St∪Fl后存在,此时对Fl层使用基于均匀参考点的小生境选择方法进行选择,直到

(4)第四步 目标函数标准化

计算MX个目标函数中每一个目标维度i上的最小值,即第i个目标上对应的最小数值为Zi,数值构成当前种群的理想点集合,再根据标准化公式将理想点变为原点。标准化公式如公式(19)所示。

找出式(20)中数值最小的个体在不同维度上的极值点,使用极值点可以确定一个超平面,再根据超平面与各个坐标轴的交点所对应的函数值算出对应坐标轴上的截距,截距即为极值点在对应坐标轴上的坐标值ai,最后进行标准化操作,如公式(21)所示。

(5)第五步 关联操作

在对空间内的每个目标进行自适应归一化操作后,将种群St中每一个个体与参考点进行关联。将参考点与原点相连来定义与超平面上每个参考点相对应的参考线。然后从每个参考线计算到种群中每一个个体的距离。在归一化的目标空间中最接近个体的参考点被视为与该个体相关联。

(6)第六步 参考点选择机制筛选子代与去除参考点

将参考点集合中每一个参考点j定义一个小生境数ρj,种群St中与参考点关联的个体数量记录为小生境数ρj的值,之后将具有最小生成镜数的参考点选出记录为,计算当前种群中与参考点k的关联个体数I。

判断I的值,如果等于0则重新选择当前种群中其他小生境数最小的点作为,如果I不等于0,判断ρ等于0时选择与参考点关联个体中与参考线距离最小的个体加入下一代种群Pt+1,否则就随机选取一个个体加入到下一代种群Pt+1,重复以上操作直到满足种群规模N为止。

3.3 编码设计

遗传算法的编码是整个算法执行的基础。本实验的优化变量是装配式预制构件生产优先级l及负责对其加工的流水线编号i,因此本实验采用了双染色体编码策略,2条染色体分别针对构件和流水线进行编码,用于确定一个生产任务中构件的生产顺序和流水线分配。构件生产优先级染色体通过一个1×m的矩阵构建,矩阵中每一位的数字al代表对应编号的预制构件,每一位的列号l代表预制构件的生产优先级。其中a∈[1,2,…,m],m为本次生产任务的预制构件的数量。流水线分配染色体同样通过一个1×m的矩阵构建,矩阵中每一位的数字bl代表负责生产构件al的流水线编号。其中b∈[1,2,…,n],n代表工厂中负责加工预制构件的流水线数量。

3.4 初始解的生成

种群初始化影响着整个遗传算法的性能。遗传算法的初始种群一般是随机生成的,为了提高初始解的质量,此处对初始种群进行了改进。初始化种群后,将生产过程中等待总时间的倒数作为适应度对初始种群进行评价,依据设置的修复规模λ,挑选适应度最低的λ个体对解进行检查及修正。修正流程如下:

(1)假设待生产构件中使用α类模具的构件数量为ε1,用于生产该类型构件的模具数量为ε2,则可通过模具数量与待生产构件数的差值判断是否可能因为模具不足造成等待,即εt=ε1-ε2,如果满足εt>0则将模具类型代码加入矩阵o。并将矩阵o中元素依据εt的值降序排列。

(2)依据矩阵o中的元素,依次比对当前生产优先级矩阵J1中对应的构件类型,并且按照构件类型将前ε2个构件编号顺序加入矩阵J2中,之后的εt个构件加入矩阵J3中,对应的构件编号加入J2或J3后同时从J1删除。之后将矩阵J2、J3与J1合并产生新的生产优先级矩阵(如图3所示),从而完成对生产序列的修正。

图3 优先级矩阵的生成Figure 3Generation of priority matrix

(3)对比调整后的解与初始解的适应度,若调整后的解优于初始解则替换,否则仍保留初始解。循环操作直至将所有选中的劣解都得到替换,可提高初始解的质量,加快收敛速度。

此外,对决定流水线分配的染色体采取负载均衡的措施,一方面优先将构件分配进入累计加工时间最短的流水线,另一方面尽可能地优先使构件被分配进入已有相同构件类型的流水线中。

3.5 遗传操作

(1)交叉

构件优先级染色体进行交叉操作,其过程是选择一对染色体作为父代,随机生成它的起止点,并使2条父代染色体使用相同的起止点,之后将父代中两条染色体起止点内的基因进行交换,如图4所示。由于本实验采用的排列编码要求染色体内的每一位不能出现重复,因此交换后需要根据交换的两组基因建立映射关系,如图5所示。映射关系表明,交叉后的子代染色体中存在2个基因4,2个基因8。根据映射关系将染色体中重复的基因进行转换,直到染色体内没有重复的基因为止。这样所有的冲突基因都会被修正,保证了子代染色体基因无冲突。

图4 交叉算子Figure 4Crossover operato

图5 映射关系Figure 5Mapping relationships

(2)变异

首先以设定好的变异概率判断种群中的所有个体是否发生变异。其次判断构件生产优先级的染色体。由于构件编码不可重复,本文采取互换法进行处理,即随机选择2个位点,将基因进行互换。最后,对于决定流水线分配的染色体,对随机指定某一位或某几位基因座上的值进行变异运算。

4 案例分析

4.1 实验数据

本文以安徽省某装配式建筑生产企业预制构件生产车间的调研数据为例进行实证分析。表1记录了随机选取的十个构件关于构件类型、模具尺寸类型及其数量、各道工序所需时间、交付时间和惩罚系数等相关数据。

表1 生产调度模型相关数据Table 1Relevant data of production scheduling model

其中每个工作日的正常工作时间(HW)和非正常工作时间(HN)根据生产情况分别设置为8小时和16个小时,允许加班时长不得超过4个小时。养护室养护预制构件的容量为4件。构件在生产过程中在每一个机器上的生产时间及其所用机器的功率如表2所示。

表2 构件在各个机器上的生产时间及机器功率Table 2Production time and machine power of components on each machine

4.2 实验结果分析

为了验证NSGA-Ⅲ算法的有效性,本文同时选取了SPEA2[29]、NSGA-Ⅱ、NSGA-Ⅲ三种算法,对构件生产多目标模型进行优化并对实证结果进行比较。其中NSGA-Ⅱ、NSGA-Ⅲ算法分别使用二项式分布交叉算子和高斯变异算子,SPEA2使用二项式分布交叉算子。

本实验中三种算法参数如表3所示,实验时迭代次数分别为50、100和200次。使用Python3.7.4进行编程,运行程

表3 不同算法的参数设置Table 3Parameter settings of different algorithms

序的计算机CPU型号为Intel Xeon E3-1231 v3,主频3.4GHz,内存16G。基于上述数据对SPEA2、NSGA-Ⅱ、NSGA-Ⅲ三种算法进行程序编写,随机生成不同流水线数量、不同构件数量及不同模具数量的3个案例,分别得到三种算法的调度方案,表中2∗10∗(3∗2∗3)表示案例规模为2条流水线上生产10个构件,ABC三种模具数分别为3个、2个、3个。

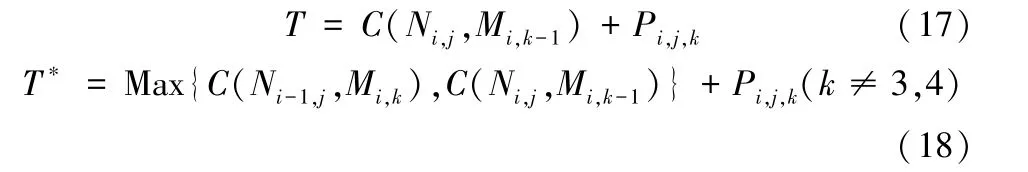

本实验生成流水线、构件数、ABC三种模具数量为2∗10(3∗2∗3)、迭代次数200代的规模下使用NSGA-Ⅲ算法的构件生产甘特图(见图6所示),相应的目标函数值为f(x1)=302.10 h,f(x2)=642.6 ¥,f(x3)=78.5 h,f(x4)=6,f(x5)=10286.06 kw·h。并且给出NSGA-Ⅲ算法3个目标维度的Pareto前沿,如图7所示,形成的帕累托曲面较为明显(由于目标函数数量较多,Pareto解集构成超曲面,难以直观的表示出来,因此选取三个目标函数构成三维Pareto前沿表示[30])。

图6 NSGA-Ⅲ最优调度甘特图Figure 6NSGA-Ⅲ optimal scheduling Gantt chart

图7 三个维度下不同目标函数的Pareto前沿Figure 7Pareto frontier with different objective functions in three dimensions

4.3 算法结果对比

为了直观的表示不同算法对模型优化后结果的分布情况和优化的有效性,图8用箱线图描述了三种算法不同目标函数的优化结果。可以看出,NSGA-Ⅲ算法的优化结果在5个目标函数上聚集区间均为最大,在生产总时长、未准时生产造成的损失、变化程度和能源消耗这几个目标函数上,最小值均低于其他对比算法的优化结果。分析结果说明三种算法的解有显著差异,NSGA-Ⅲ算法的求解质量较好,获得的解集分布更加均匀、广泛,能为决策者提供更为全面、合理的待选方案。

图8 不同目标函数的优化结果Figure 8Optimization results of different objective functions

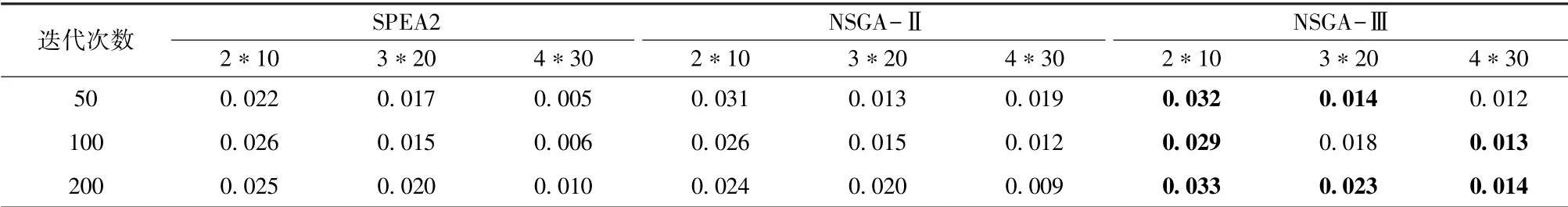

实验将三种算法在2∗10∗(3∗2∗3)、3∗20∗(6∗4∗6)、4∗30∗(13∗6∗9)三种不同案例规模以及不同迭代次数下的运行时间、反映解集收敛性的分布性评价指标(Spacing,SP)[31]以及评价解集分布性的超体积指标(HV,Hypervolume)[32]进行对比以体现三种不同算法对案例求解时的差异。为避免算法单次运行结果的随机不确定性,实验中将三个算法在不同迭代次数的情况下独立运行20次,求取指标的平均值,表4记录了三种算法的运行时间对比,表5和表6分别表示算法得到的Pareto解集分布性评价指标和超体积指标的对比情况。

从表4的相关数据可以得出,NSGA-Ⅲ算法在不同案例规模和迭代次数情况下,运行时间均比NSGA-Ⅱ和SPEA2短,算法最小运行时间为1.702秒,最大运行时间16.468秒,远小于其他对比算法的1.857秒和19.557秒,差距超过10%。一般来说预制构件生产厂从接受订单到安排生产之间有较长的时间间隔,故NSGA-Ⅲ算法在对生成方案优化时足以满足实际情况下工厂对程序运算时间的要求。表5中NSGA-Ⅲ的分布性评价指标SP相较于对比算法有较强的优势,表明NSGA-Ⅲ在所得Pareto解集能更好的分布于解空间,解集的分布性更好。在收敛性方面根据超体积指标HV进行对比,HV值越大代表算法收敛性和多样性越好,从表6可看出,NSGA-Ⅲ的HV基本高于NSGA-Ⅱ和SPEA2,表明NSGA-Ⅲ得到的Pareto解集可以较好的收敛到理想的Pareto前沿,并且具有更好的解集多样性。

表4 算法运行时间对比Table 4Comparison of algorithm running time

表5 分布性评价指标SP对比Table 5Comparison of distribution evaluation index SP

表6 超体积指标HV对比Table 6Comparison of supervolume index HV

5 结论

本文对装配式建筑预制构件的生产过程进行了深入的分析,通过调研发现实际生产过程需综合考虑多方面的因素来提高生产企业的效益,因而本文针对构件流水车间生产流程的优化问题做出以下研究:

(1)本文设置了多条流水线的车间生产模式,让不同类型的构件通过合理调度安排进入指定的生产线并按照一定的排序进行混合生产,在模具共享资源数量约束和养护窑容量约束的前提下,建立了考虑构件等待总时间、生产总时长、提前或滞后交货成本、构件型号变换程度及车间机器能耗的多目标模型。

(2)在求解构建的高维多目标生产调度模型时,采用了优化初始种群的NSGA-Ⅲ算法对其进行求解。通过对比发现NSGA-Ⅲ在求解高维多目标优化问题上的算法性能优于NSGA-Ⅲ和SPEA2两种算法,验证了该算法可以求解出较优的调度方案。

(3)本文以安徽省某装配式建筑生产企业预制构件生产车间的调研数据为例进行实证分析,对不同流水线数量、不同构件数量及不同模具数量的多个案例进行测试,实验表明本文构建模型的有效性,以及采用的NSGA-Ⅲ算法能较为稳定的在不同案例中有效减少实际生产过程中的空闲等待时间,缩短工期,减少不同类型构件的频繁变换、降低成本和机器能耗。

因而,本文提出的高维多目标生产调度模型以及优化算法对预制构件生产企业的生产实践起一定的指导性意义。第一,生产企业可通过高维多目标模型中的生产调度计划合理安排共享资源、优化排产顺序,提高生产效率,降低生产成本。第二,生产企业可对生产进度进行控制,实现生产全过程的生产进度监控,保证生产厂能完成构件的准时交付。第三,生产企业可通过合理调度,根据不同的生产需求量对车间的生产能耗进行动态控制,进一步降低能耗成本,迎合绿色生产的发展趋势。