基于浅充浅放策略的AGV循环充电装置研究与设计

2022-01-15孙琦

孙琦

摘要:本文以自动化码头集装箱自动导引运输车(AGV)自动充电系统为研究对象,根据浅充浅放的循环充电原则,分析现有充电系统取电装置存在的问题,在研究国内外各种现存方案的基础上,设计一套原理简单、应用可靠、易于维修保养、更适应于自动化码头AGV工作环境和作业要求的充电系统及取电装置。

Abstract: This paper takes the automatic charging system of automatic container guided transport vehicle (AGV) in the automatic terminal as the research object. According to the cycle charging principle of shallow charging and shallow discharge, this paper analyzes the problems existing in the power collection device of the existing charging system. Based on the study of various existing schemes at home and abroad, this paper designs a set of charging system with simple principle, reliable application, easy maintenance The charging system power taking device is more suitable for the working environment and operation requirements of the automatic wharf.

关键词:AGV;循环充电;取电装置

Key words: AGV;cyclic charging;power taking device

中图分类号:TP271+.4 文献标识码:A 文章编号:1674-957X(2022)03-0229-04

1 研究背景

近年来,随着集装箱自动化码头建设的兴起和发展,自动化装卸和搬運设备得到了越来越广泛的应用,在码头水平运输系统中,传统的集卡已经逐渐被集装箱自动导引运输车(简称AGV,以下都使用此简称)取代。目前主流的AGV采用电力驱动,电源的管理和电池的充电技术直接决定着整个系统性能的好坏。

国内外集装箱自动化码头使用的AGV,一般采用电力驱动并以可充电的蓄电池为其动力来源,在续航方面基本采用充电和换电两种方式。换电需要建立专用换电站采用专用机器更换电池,需专门人员进行操作和维护并需要配备更多电池,增加了投入,所以在建的自动化码头基本都选择采用充电模式。充电模式又有离线充电和在线充电两种:前者是指充电时需要将AGV驶入固定的充电桩进行充电,此时AGV不能工作,需要专门的充电时间,这种方式使得AGV配比增加,同样提高了成本;后者是利用AGV往复工作过程中暂时停留再某些工位或者特殊位置的时间反复进行充电,它不需要AGV偏离其工作线路,也不需要专门的时间进行充电,是一种短时循环充电的模式,这样能够省去频繁地更换电池或离线充电的步骤,大大减少AGV数量,并且“浅充浅放”的充放电方式也更有利于延长AGV所使用的电池的寿命,因为AGV是循环往复的在工位上短时充电,这种充电方式又称为“循环充电”方式。

例如山东港口集团某自动化码头目前采用“滑触式充电”模式,在AGV上设计安装专门用于充电的电刷机构,称之为“取电小车”。当AGV进入充电工位(一般处于取箱或放箱的工序),“取电小车”自动伸出,电刷接触充电铜排线,AGV可以在行进的同时进行充电,这个过程大约会持续几分钟到十几分钟不等。当AGV离开充电工位后,“取电小车”自动收进车辆内部。这种系统的设计,无需建立大型充电站和换电站,在成本和效率方面具有相当的优势。但是AGV如果要想可靠运行,其充电系统的对接取电、动态充电、安全可靠成为要解决的三个关键问题。

2 现有循环充电装置存在问题

根据对国内港口自动化码头AGV充电设备的调查,目前循环充电系统多采用受电器-滑触式充电模式,虽然能够满足短时频繁充电,浅充浅放和车辆行进中充电装置的结合与分离要求,但是其充电系统,尤其是取点装置方面也暴露出一些问题或缺陷,主要集中在:

①采用的是400V级的工频三相交流电,电压不高,因此造成短时充电电流较大(电流太小影响效率),均充电流达到200A,顶升时可达400A以上,AGV移动过程中充电,滑触线与铜质电刷摩擦,接触面难完全紧固,加上线路电流过大,容易造成铜质电刷与滑触线之间打火、拉弧和烧蚀,进而影响导电性能,尤其是在初期接触瞬间和处于顶升(利用液压系统将集装箱顶起放至伴侣上)位置段,现象更加明显;

②取电小车本身设计问题,结构设计较为复杂,采用四连杆机构原理虽然简单,但是伸出方向垂直于滑动摩擦受力方向,长时间容易造成变形;

③取电小车为保证滑触线有效接触,需要相当的弹力压紧,又由于线路承载电流大,就要求铜质电刷多,刷架的排列整齐度,一致性等方面要求很高,实际应用中却因为加工精度,受力碰撞及支架、刷架材质等问题,造成刷架变形、位移,电刷位置错乱,甚至机构损坏的现象;

④取电小车位置没有保护,如果发生碰撞,不能停车也没有报警;

⑤取电小车需收回,外侧还需配有卷帘门遮挡,增加了机构复杂度,故障点增加,维护工作量增加;

⑥滑触线裸露易造成氧化生锈,受潮湿、雨天、雪天等影响,尤其冬天室外温度过低,为融雪融冰和提高导电率,还必须要附加加热线加温;

⑦取电小车与充电滑触线的接触导引问题,因车辆导航精度和车载重量影响,取电小车位置变动范围较大,在进入滑触道之前,需要增加导引装置,由于取电小车机械结构和自身重量,在导引时不能很好的避免碰撞,导引过程没有保护,碰撞严重造成机构损坏时不能及时停车或报警。滑触方式充电,容易造成拉弧打火。

由以上分析可见,AGV充电系统在对接取电、动态充电、安全可靠这三个关键问题上还需要进一步改善和优化。

3 循环充电系统及装置设计

3.1 循环充电系统设计

针对上述问题,首先应改变传统的三相四线制充电方式,减少充电线和充电极的种类和数量,由于AGV本身使用直流电池组作为动力,因此可以先将三相交流电进行整流,直接采用“交-直”充电方式,从而去掉AGV中整流器相关设备。工作原理为:AGV由机载PLC控制,充电小车和充电柜一侧由场地PLC控制,机载PLC通过无线通讯方式与充电机柜侧场地PLC进行数据传输。当AGV进入充电位置后,PLC根据水平测距传感器和垂直测距传感器反馈的信号,通过程序运行计算出取电小车(取电装置)水平和垂直定位应达到的位置,并转换成步进电机的转数,控制电机驱动螺纹螺杆机构转动,从而使充电极达到准确位置。然后AGV继续前行,AGV车底的受电极与充电极接触后电磁铁得电,使充电极和受电极牢牢吸合在一起。系统机构整体设计如图1,电路原理如图2所示。

3.2 循环充电装置设计

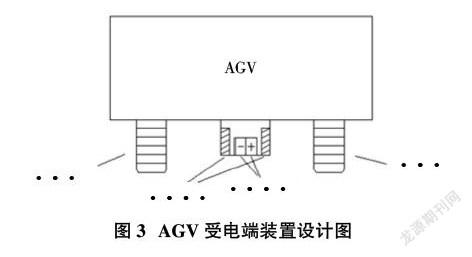

循环充电系统中的关键是取电装置和自动对位装置的设计。系统由AGV(自动导引车)、AGV端、PLC控制系统、传感器测距系统、取电小车定位装置、拖链与导缆机构机构、充电系统(充电机柜)组成。取电小车装置由基座、水平自动定位机构和垂直定位机构组成。水平定位机构由螺纹螺杆机构和水平定位步进电机组成,水平定位步进电机受PLC控制,通过步进电机驱动螺杆转动从而控制充电极水平运动;垂直定位机构由螺纹螺杆机构和垂直定位步进电机组成,垂直定位步进电机受PLC控制,通过步进电机驱动螺杆转动从而控制充电极垂直运动。AGV受电装置设计如图3所示,AGV取电装置(充电端)如图4所示。

3.3 保护策略与安全控制

保护机构具有漏电保护、短路保护、过流、过压、欠压保护等保护功能,除短路和漏电保护外,其他保护功能通过充电控制器控制接触器实现,以实现自恢复;短路和漏电保护选用带漏电保护的微型断路器实现。充电系统具备急停按钮,以便在紧急情况时能够强行终止充电。故障判断系统能够判断对位是否准确、充电是否异常等情況,当检测到故障时即可发出停机指令,充电系统停止充电,AGV停车。漏电保护断路器可保证在充电过程中发生漏电等紧急故障情况下停止充电。当发生意外状况需要紧急停止充电时,可以通过急停按钮来中断充电。对于充电时AGV不断运动的状态可能带来的故障或损坏,有针对性的设计了保护电路,保护原理为:当AGV行进时,支撑弹片有一定弹力,能够支撑充电小车装置,跟随AGV运动,当出现卡阻等故障时,触发安全限位动作,发出信号给PLC1,PLC1控制AGV停车并报警。安全限位与支撑弹片位置见图4,程序流程见图5。

4 技术创新点

与目前现有技术相比,本设计的创新点主要有以下几个方面:

4.1 取电装置与充电装置的优化设计

在保持AGV“在线-循环”充电的运行模式不变的前提下,改变充电装置和受电装置结合的方式,变现有方式的侧方向受力为与AGV行进方向一致,受力更加科学合理,同时因为取电装置在AGV车底部,不需要专门设计防护装置和伸出-缩回装置,大大简化了机构的复杂程度和运行时的步骤,减少了故障的发生几率,受雨雪冰冻等恶劣天气的影响度也因此减小;利用技术上已经成熟的拖链机构替代滑触机构,摒弃了滑触带来的一系列弊端,提高了系统的可靠性,减少了故障率。

4.2 取电装置的随动控制设计

基于PLC控制的激光测距传感器和步进定位系统使充电装置和受电装置对位更加准确,对机械装置的冲击大大减小,也保证受电极和充电极接触面积足够,非常适合大电流充电要求。

4.3 充电过程的磁吸与释放设计

设计了对位以后的检测和磁吸机构,进一步保证对位准确,当有故障时能够及时报警和停机保护。随后的磁吸能够使充电装置和受电装置接触更加紧密牢固,结合和分离方式更加可靠和安全,不会产生大电弧,也降低了发热量,减少充电极和受电极受热、氧化变质的几率。

4.4 全面与可靠的保护

在设计时,充分考虑应对各种异常情况,加入的诸如对位检测、过流检测、弹力限位、急停开关等保护元件及相应的措施,使系统整体安全、稳定、故障率降低,减少维护工作量,控制初期建设成本,节省后期使用维修时间和成本,使经济效益显著提高。

5 应用效果分析

随着我国经济社会的发展,用工荒及人工成本上升趋势不减,AGV在自动化码头集装箱运输中的作用越来越重要,因此AGV在当代物流运输等行业中的应用会越来越广泛,在中大型的制造业企业和服务行业都会应用AGV来进行搬运作业,自动化功能比较普遍的场所运用收益更为显著。根据某数据研究中心发布的《2021-2027年中国移动机器人(AGV)市场分析与市场全景评估报告》对中国移动机器人(AGV)行业发展趋势的分析,预测AGV在十四五期间会有高于200%的总增长率。

比较现有码头AGV充电系统,本文设计的充电装置大大降低了机械结构的复杂程度和运动难度,从而使成本降低50%以上;使用拖链系统并设计了全面可靠保护,大大提升了系统的可靠性,使维护维修难度降低,故障率降低,因此维护维修的成本也大大降低。

经调查,目前使用的AGV充电系统装置,仅取电小车一项,造价就高达10万元左右,而本项研究设计的取电装置,批量生产成本不足5万元,可节省成本50%以上。按照目前自动化码头1个泊位,配置15~18台AGV计算,仅此一项就可以节省设备成本75~90万元。设计的实验样机经试验测试,取得连续运行60天,循环充电1000次无故障的记录,与原系统相比较,可使AGV循环充电过程整体故障率大幅下降,同时可以节约大量维修和维护工时,从而节约了劳动力,大幅降低维护维修成本。

6 问题与展望

本文的设计保持了AGV离线-循环充电的运行模式不变,只是改变充电系统和充电装置与受电装置结合方式,便于设计制造,对于现有的系统,亦可以以较低的成本进行改造,因此应用场合广泛,推广前景较为可观,以后在自动化码头等类似的场所将会有更大的作用与发展。但是受试验条件和场地限制,相关设计处于模型设计验证阶段,并只在室内环境下进行试验和测试,对于是否能够适应露天情况的气候变化和恶劣天气,尚未得到足够的数据,因此后续的设计工作可以針对复杂的室外环境,例如雨雪天气、冰冻雷击、粉尘潮湿等等,围绕如何在以上环境中正常运行展开更多的研究。

另外随着无线充电技术的发展,研究用非接触式充电方式替代接触式方式,也成为当前的热门课题,非接触式充电装置不要求充电极和受电极紧密接触,甚至不需要二者有连接,其最大的优势在于可以在车辆运行路线上直接安装非接触式的充电装置,便可直接对车辆进行充电,应用于港口AGV上,可以大大提升作业效率,非常适合本文涉及的不间断运行情况下的“浅充浅放、随用随充”的循环充电模式。但是,目前的无线充电技术存在电力传输的效率低,最大功率受限,建设成本和后期维护成本都较高的缺点,因此应用在码头AGV这种大功率设备上还存在一定的局限性,如果后期技术发展能够解决上述问题,则应用前景十分广阔。

7 结语

本文提出了AGV循环充电装置设计思路,针对自动化码头AGV充电过程中出现的问题,通过科学合理设计,建立了一套自动检测、自动对位、自动充电的装置和系统,解决了充电装置对位困难,容易发生碰撞导致设备损坏的问题;解决了现有AGV滑触式充电带来的电刷与滑触线之间打火、拉弧和烧蚀等问题;将充电线路由原来的4根改成2根,解决了现有AGV三相四线充电线路过多而引起的系统复杂、故障多的问题,通过对现有充电系统的比较,本装置是一种更加科学和有效的装置,具有较好的性能和应用前景。

参考文献:

[1]唐立辉,张连刚.自动化集装箱码头水平运输系统动力系统及充电方案 [J].水运工程,2020,06.

[2]唐立辉,等.[实用新型]一种AGV无线充电系统.CN201620091355.0,2016-06-29.

[3]青岛新前湾集装箱码头有限责任公司.集装箱码头自动导引车(AGV)动力系统及分布式浅充浅放循环充电技术[J].交通节能与环保,2020,16(03).

[4]金鑫.AGV小车无线充电装置的设计[J].黄冈职业技术学院学报,2020,22(04).

[5]王伟,孙秀良,等.一种集装箱码头纯电动AGV小车充电方式[J].港口装卸,2019(02).

[6]邹建俊.应用于AGV的无线充电技术分析[J].长江信息通信,2021,34(07).