自卸车轮边减速器差速失效情况下的受载分析

2022-01-15邱增华袁广忠何飓徐长友赵明磊褚立庆杜宇飞

邱增华 袁广忠 何飓 徐长友 赵明磊 褚立庆 杜宇飞

摘要: 电动轮自卸车的轮边减速器运行约4000小时后,由于差速失效引起两驱动轮受载不同,导致齿轮较长时间过载运行以致损坏出现严重断齿现象。对轮边减速器在差速失效情况下进行不同工况的受载分析,并对减速器进行静强度校核和寿命分析以及差速调整分析,提出减速器在差速失效情况下的对策。

Abstract: After the wheel-side reducer of the electric wheel-tipper operated for about 4000 hours, the two driving wheels were loaded differently due to the differential failure, which resulted in the gear running overload for a long time and resulted in serious tooth breakage.This paper analyzes the load of the wheelie reducer in different working conditions under the condition of differential failure, and analyzes the static strength, life and differential adjustment of the reducer, and puts forward the countermeasures under the condition of differential failure of the reducer.

关键词: 电动轮自卸车;轮边减速器;差速失效;受载分析

Key words: electric wheel dump truck;wheel-side reducer;differential failure;analysis of the load

中图分类号:TH134 文献标识码:A 文章编号:1674-957X(2022)03-0035-03

0 引言

电动轮自卸车是矿山运输的主要工具,我国在电动轮自卸车国产化程度越来越高[1-2],电动轮自卸车的轮边减速器,其电机轴通过花键套与太阳轮轴连接,太阳轮驱动双联行星齿轮转动,最后通过内齿圈输出,带动轮毂转动。轮边减速器在采用交流电机驱动,运行2000小时后,经抽取轮边减速器中的齿轮润滑油进行金属含量检查,发现合金元素的含量明显增加。运行约4000小时后,出现严重断齿现象[3]。

当电动轮自卸车在不平路面上或转弯行驶时,为了保证两侧的驱动轮作纯滚动,必须使左右驱动轮以不同的转速滚动[4-6],达到减小车轮磨损和功率循环的目的。若轮边减速器没有安装差速器,两驱动轮差速没有调整好,轮边减速箱承受的载荷则不同,很容易造成承受较大载荷的驱动轮上齿轮因较长时间过载运行而损坏,此为自卸车轮边减速器差速失效情况。对电动轮自卸车的轮边减速器在差速失效情况下进行受载分析,计算得出工作寿命,提出解决方法以提高轮边减速器的使用寿命[7]。

1 轮边减速器失效损坏情况

通过现场查看轮边减速器齿轮损坏情况,在出现差速失效情况的减速器中,大行星轮表面出现了类似点蚀及塑性变形的情况。经分析齿轮的接触疲劳强度和弯曲疲劳强度均满足要求,因此在啮合时不可能出现锤击塑变的情况,但在齿轮断齿的时候,由于惯性造成的冲击,会在齿轮的表面出现这种锤击塑变的情况,因此个别轮齿表面出现锤击塑变是由二次损坏造成的冲击导致的。

2 差速失效情况下的受载分析

在转弯时,两驱动轮应实现差速,如果两驱动轮差速失效,其轮边减速箱承受的载荷则不同。重点分析自卸车在差速失效的情况下转弯时两轮边减速器的载荷分布

情况[8-9]。

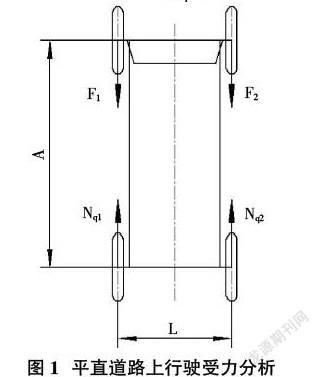

2.1 平直路上行驶受力分析

图1所示,为车辆在平直路面上行驶时的受力,后轮驱动,前轮从动,前轮受向后的摩擦力,驱动轮(后轮)相对地面运动趋势向后,受向前的驱动力。

后轮驱动力:Nq=μ·Gq(Gq:后轮承受的车重)

前轮受的阻力F=μ·GF:(GF:前轮承受的车重)

车重G=Gq+GF,μ为地面与车胎的静摩擦系数。0<μ<μ0,μ0为轮胎与地面的最大静摩擦系数,正常行驶时,如果不计车辆机械传动阻力,则有Nq=F。

2.2 转弯道路上车轮不打滑行驶时受力分析

汽车转弯时,正常行驶,路面不打滑,前輪的受力方向改变。一方面,前轮的静摩擦力提供一部分向心力,供车辆转弯,一部分在转弯半径的切向方向上,其合力大小与平直路面上相同,方向由径向力和切向力合成,合力的大小,不会变化,有:F=μ·GF:

2.3 转弯道路上车轮打滑行驶时受力分析(弯道外侧打滑)

转弯时车轮打滑,后轮如果无差速装置,并假定转弯时外侧车轮打滑,则外侧车轮受路面的钳制,外侧车轮按传动约束走过和内侧弯道一样的路程,而外侧弯道路程大于内侧弯道路程,车轮与地面产生滑动,摩擦系数由滚动状态陡然达到滑动状态,摩擦系数变为最大值μ0。外侧摩擦力向后。此时,内侧后轮驱动车辆,需要增加克服外侧车轮受到向后的摩擦阻力,受力大小为:

这是极限情形,当R=L时,θ=45°,q=0.707,说明减速器差速失效情况下。转弯时内侧阻力增幅至少增加70%,是原来直线行驶时的1.7倍。如果对车辆前后轮载荷分配进行调整,一般为使车辆具备较大的驱动力,驾驶方向容易,系数K2会比K1大很多,从式(5)可以分析出,其比值可以达到1,也就是说转弯阻力可以增加100%。

根据上述推导,可发现,两内后侧的驱动轮受力差在差速失效的情况下,且后外侧轮不打滑时,受力差最大。后内侧外轮滑滚,在转弯时,载荷全部集中到后内侧轮,后内侧轮承受整车的瞬间冲击力可达到牵引力的两倍。

3 静强度校核和寿命计算

通过载荷谱,在上坡时的最大牵引力为6619N·m,因此设置输入转矩为13238N·m,输入转速224rpm。对轮边减速器进行静强度校核,静强度的安全系数均大于1,能满足静强度的条件[10]。

如果由于没有差速,内后侧轮在上坡时长期承受两倍牵引力载荷的冲击,需在该载荷下,计算轮边减速器的寿命。

根据《机械工程材料性能数据手册》[11]第三章3.8节材料20CrMnTiAH的接触疲劳S-N曲线,弯曲疲劳特性S-N曲线,42CrMo的接觸S-N曲线,42CrMo的弯曲S-N曲线。

根据《机械工程材料性能数据手册》[11]第三章3.8节内容,20CrMnTiAH在破坏概率0.05时接触疲劳应力S与寿命N的函数关系:

在上坡时,如果驱动轮没有差速,内后侧轮可能承受整车牵引力的冲击载荷,也就是最大承受的冲击力为上最大坡的整车的牵引力,在该冲击力下,减速箱能满足静强度校核,但此时齿轮工作的时间则非常短,其中小行星轮的寿命只有4.98小时。

4 减速器差速调整精度分析

当电动轮自卸车在不平路面或转弯行驶时,为了保证两侧的驱动轮作纯滚动,必须使左右驱动轮以不同的转速滚动,达到减小车轮磨损和功率循环的目的。在控制策略和控制方法上必须保证各个驱动轮之间的协调运转,以达到两后轮的轮边减速器不承受过大的载荷,从而保证轮边减速器的使用寿命。

小行星齿轮的接触疲劳强度最薄弱,现按照小行星齿轮接触疲劳强度进行校核。

通过理论计算,差速控制精度为38.27%的情况下,轮边减速器的工作时间可以达到16000小时。

5 减速器差速失效时建议与对策

①改良两驱动后轮的差速调节精度,精度不应小于38.27%,如果没有差速调节,应该增加差速调节。

②设计能承受较大载荷的轮边减速箱。

③在转弯行驶时,尤其转弯上坡时,应尽量降低车速,使后外侧轮滑滚的时间缩短,以使后内侧轮边减速器受到的冲击载荷更小。

④改善轮边减速器的冷却条件,控制变速箱温升,或采用润滑性能更好的润滑油,或优化齿轮的修形,能适当延长减速箱的寿命。

6 总结

①自卸车在平直道路上行驶以及在转弯道路上车轮打滑行驶时,如果轮边减速器差速失效,减速器不会出现过载的情况,也不会影响车辆正常行驶。

②轮边减速器差速失效情况下,自卸车在不打滑转弯时,且后外侧轮不打滑时,两内后侧的驱动轮受力差最大。后内侧外轮滑滚,在转弯时,载荷全部集中到后内侧轮,后内侧轮承受整车的瞬间冲击力可达到上坡牵引力的两倍,齿轮磨损严重,降低减速器寿命。

③在差速控制精度为38.27%的情况下,轮边减速器的工作时间可以达到16000小时,可正常运行。

参考文献:

[1]聂锡山.LN3100型108吨电动轮矿用自卸汽车研制成功

[J].机械设计与制造,1986.

[2]蔡德和.108吨电动轮自卸汽车[J].矿业研究与开发,1986.

[3]杨钟胜.电动轮自卸车轮边减速器齿轮常见失效形式和预防措施[J].汽车工艺与材料,2009.

[4]马雷,赵云,王连东,等.四轮独立驱动电动汽车等转矩转弯试验及滑动率分析[J].中国机械工程,2010.

[5]段亚斌,董皓,张君安.四轮独立驱动智能车差速转向的滑移定性分析[J].机械与电子,2017.

[6]许鹏,曹秉刚,曹建波,等.两轮独立驱动电动车的转矩协调控制[J].西安交通大学学报,2009.

[7]蔡小亮,王锋,等.矿用自卸车轮边减速器机架断裂的失效分析[J].煤矿机电,2016.

[8]付雪川,翟红升,严作堂,等.WS系列越野车底盘轮边减速器失效分析及改进设计[J].机械传动,2011.

[9]李必文,张春良.轮边减速器优化设计存在的问题及对策[J].中国工程机械学报.2008.

[1]闻邦椿.现代机械设计实用手册[M].机械工业出版社, 2015.

[10]朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2005.

[11]《机械工程材料性能数据手册》编委会编.机械工程材料性能数据手册[M].机械工业出版社,1995.