注油分布对超燃冲压发动机燃烧性能的影响

2022-01-15郑忠华

李 朗 郑忠华

(1. 西南科技大学土木工程与建筑学院 四川绵阳 621010;2. 中国空气动力研究与发展中心吸气式高超声速技术研究中心 四川绵阳 621000)

超燃冲压发动机中燃料的注油方式[1]会直接影响发动机的燃烧性能。因不同的注油分布方式会使燃料在空间的分布、混合的距离以及燃烧室各局部的当量比显著不同,最终会影响到燃烧性能。文献[2]采用数值模拟方法考察了马赫6超燃冲压发动机不同注油方式下的火焰结构、燃烧效率,进而判断隔离段不启动的依据。文献[3]进行了带有凹槽的超燃冲压发动机燃料注入方式对煤油点火特性影响的实验研究,结果表明壁面注油可以有效实现点火,但中心注油则会导致点火困难。国内通过改变注油方式和引入增混装置而使燃料分布合理并充分混合进行了大量研究。文献[3]考察了不同注油方式对燃烧流场的影响,文献[4]基于脉冲燃烧风洞直连式试验平台研究了注油方式对超燃冲压发动机燃烧性能的影响。单点注油位置及当量比会直接影响到激波串的起始位置和整个流场结构,进而会对燃料的混合带来影响,所以需要考察注油位置和当量比对流场结构及燃料混合的影响。

本文为了进一步研究不同当量比对超燃冲压发动机性能的影响,通过AHL3D大规模并行软件平台[5-6],针对超燃燃烧室在不同注油分布下对燃烧性能的影响进行了数值模拟,揭示了注油分布对燃烧室内部流场结构的影响,并对燃烧室内模态进行了初步分析,进而优化注油方式,获得燃烧室燃烧性能最佳的注油方式,为超燃冲压发动机稳焰技术提供新思路。

1 物理模型和计算方法

1.1 控制方程

采用求解直角坐标系下的三维N-S方程,形式如下:

(1)

式中:Q=(ρ,ρu,ρv,ρw,ρEt,ρYi)T;E,F,G表示无黏通量;Fy,Gy,Ev表示黏性通量;S为源项;u,v,w为x,y,z方向速度;ρ,Yi表示气体的密度和组分的质量分数。气体的总内能:

式中e表示热力学内能。湍流模型采用Kok[7]提出的TNTk-ω模型。

1.2 数值求解方法

控制方程采用格心有限体积法离散,无黏对流项离散采用Van Leer提出的MUSCL方法,黏性通量的计算方法采用Gauss定理构造方法。为了提高计算效率和稳定性,时间推进采用隐式LU-SGS方法。对燃料做气态假设。湍流模型采用k-ω模型。为使解具有较高阶的精度,化学动力学模型采用10组分和12步反应的两阶段化学动力学模型[8-14]。

2 计算结果与分析

2.1 计算模型与条件

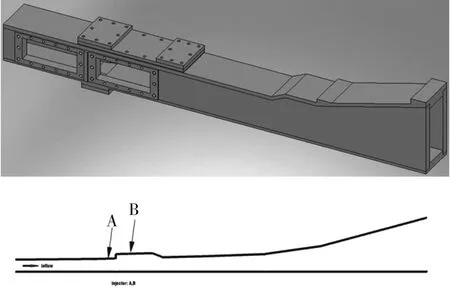

发动机燃烧室模型如图1所示。隔离段的入口高为50 mm,宽为100 mm,总长为415 mm。燃烧室的长度范围为1 700 mm,燃烧室包括凹槽和扩张段两部分[10]。发动机共有两个注油位,均位于上壁面,分别距离发动机入口 390 mm和485 mm,壁面喷孔直径为2 mm,单排10孔均布于发动机展向。室温气态C2H4燃料垂直于发动机壁面喷入。本文以数值模拟研究为主,实验研究为辅。实验在中国空气动力研究与发展中心3 kg/s直连式脉冲燃烧风洞(图2)进行[7-10],先锋氢气喷入位置距离发动机入口370 mm,先锋氢气用于点燃燃料。采用压力传感器(量程:0~700 kPa)测量发动机的壁面压力, 压力传感器的采样频率为1 kHz。用于捕捉流场结构的高速相机的采样频率为每秒5 000幅。

图1 实验模型图Fig.1 Schematic of the scramjet combustor

实验采用氢氧燃烧加热,为获得高焓污染空气来流,氧气补充至实际空气中,N2,O2,H2O的摩尔比例为67∶21∶12。计算模拟飞行Mach数4.0,实验气体总温937 K,总压0.8 MPa,实验气体经喷管加速至Mach数2.0, 实验时间约为400 ms。注油位置有凹槽内单点B注油和凹槽前单点A注油,实验当量比为Φ=0.315和Φ=0.200。壁面、喷油处进行网格加密,网格总数约为540万。壁面设为绝热壁面。入口设为来流条件。

2.2 计算结果与分析

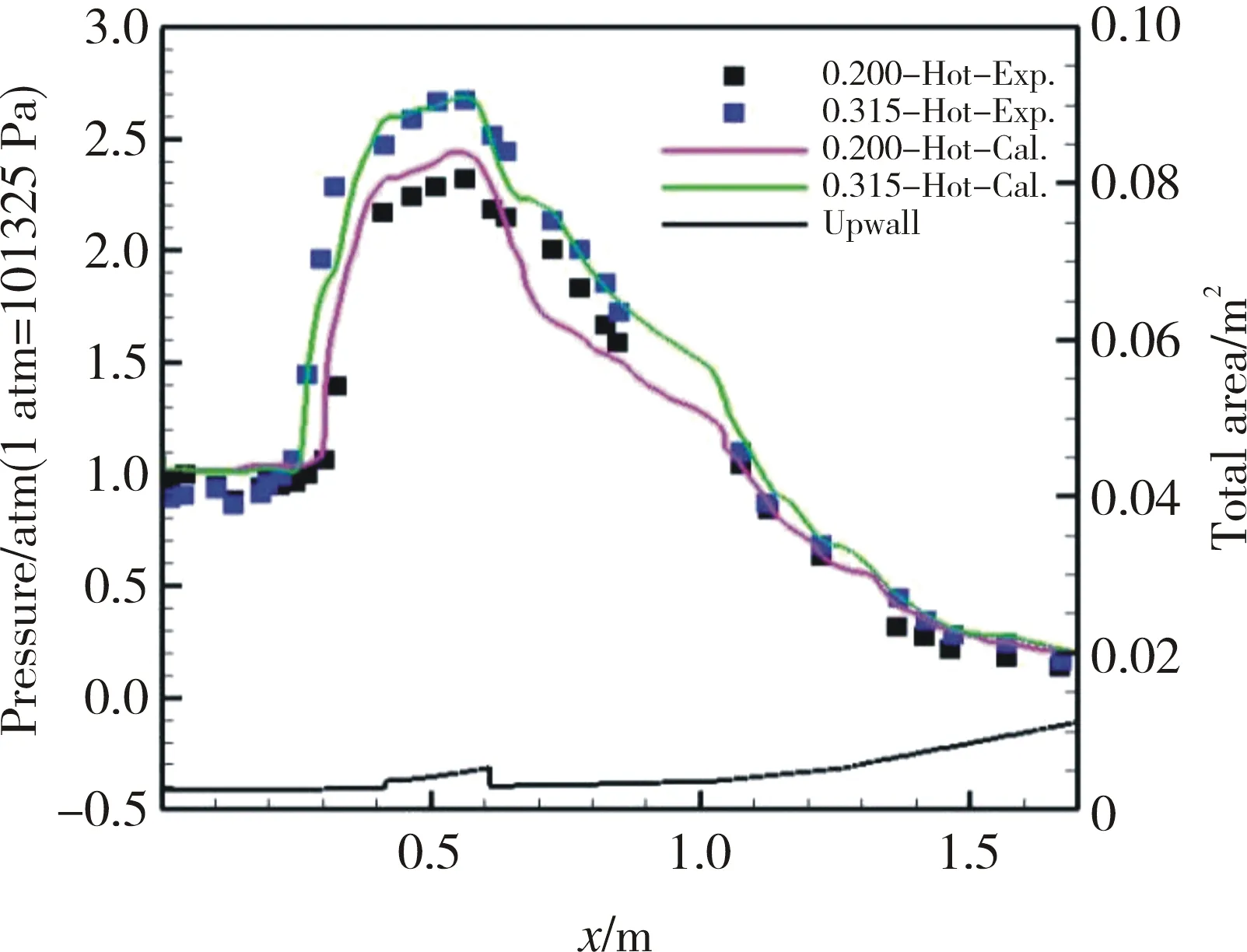

图2为热流条件下凹槽前单点A注油Φ=0.200 和凹槽内单点B注油数值模拟结果和实验的压力对比图。通过图2可以看出,数值模拟和实验结果基本吻合,数值模拟具有可行性。

图2 热流壁面压力曲线图Fig.2 Wall pressure curve under hot flow condition

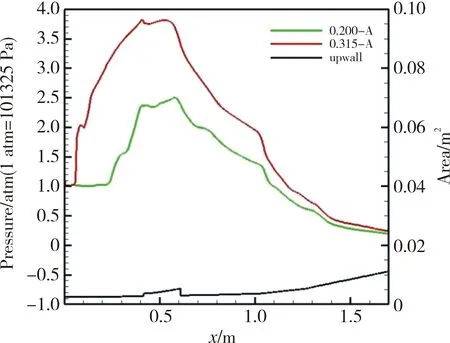

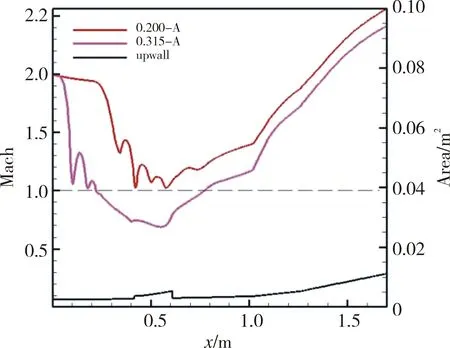

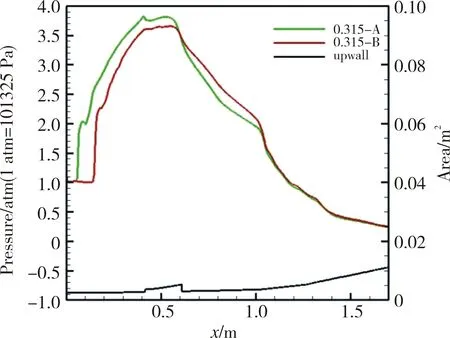

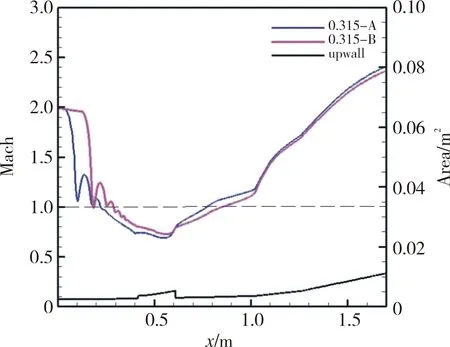

通过图3中A点注油压力曲线可以看出,随着当量比的增加,壁面压力得到明显提升,Φ=0.315壁面压力几乎扰到发动机入口处,可以预见随着当量比的进一步提高,压力曲线凸起位置前移,反压越来越大,最终将扰出发动机入口,影响进气道的起动。通过图4中A点注油质量加权Mach数曲线图可以看出,随着当量比的提高,主流道内高Mach数区域逐渐减小,燃烧模态由超燃向亚燃过渡。

图3 A点注油壁面压力曲线图Fig.3 Pressure curve of oiling position wall at point A

图4 A点注油质量加权Mach曲线图Fig.4 Mass-weighted Mach curve at oiling position A

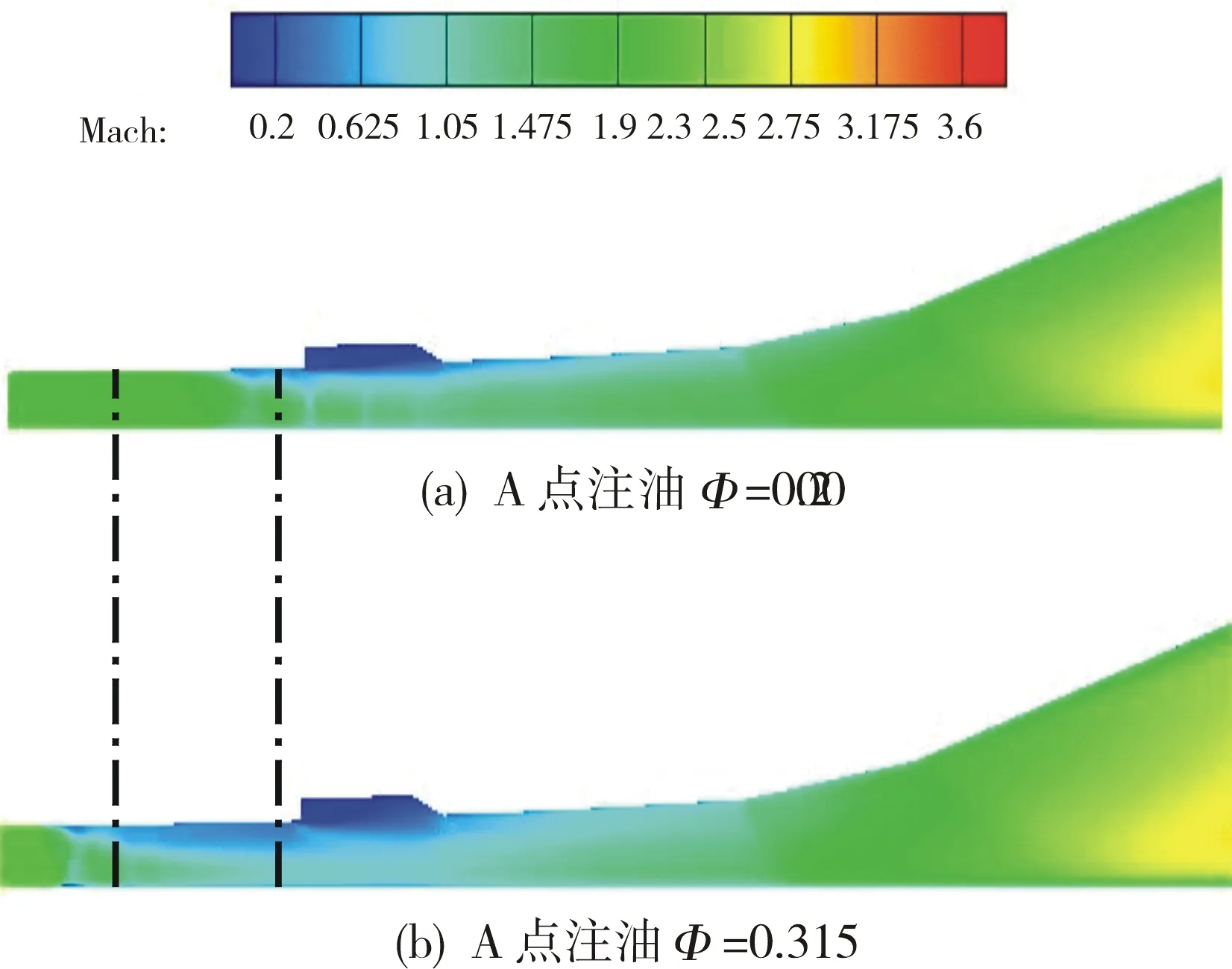

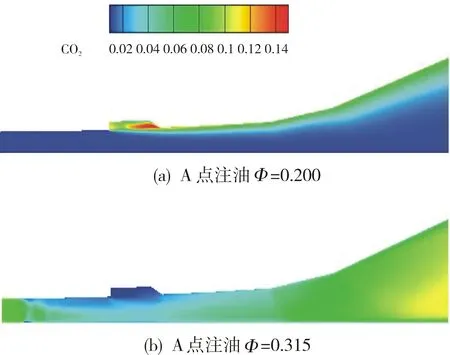

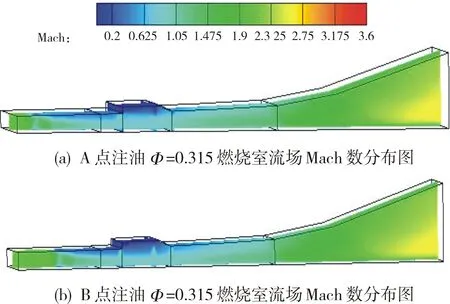

通过图5-图6中A点注油的Mach数和CO2云图也可以明显看出Φ=0.315燃烧更为剧烈,激波串长度更长,反压前传较远。

图5 A点注油不同当量比燃烧室流场Mach数分布图Fig.5 Mach number distribution diagram of combustor flow field with different equivalent ratio at oiling position A

图6 A点注油不同当量比燃烧室流场CO2数分布图Fig.6 CO2 number distribution diagram of combustor flow field with different equivalent ratio at oiling position A

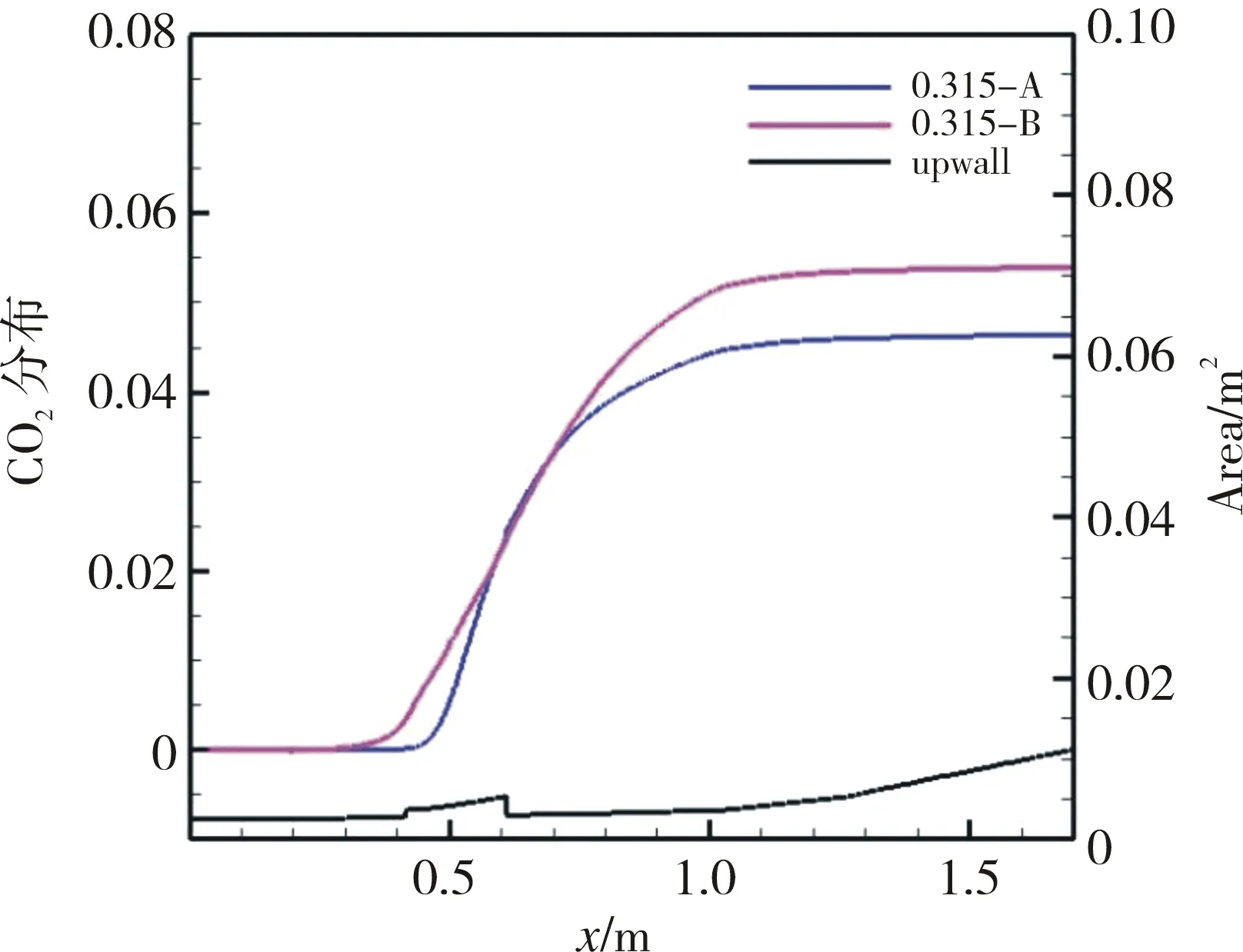

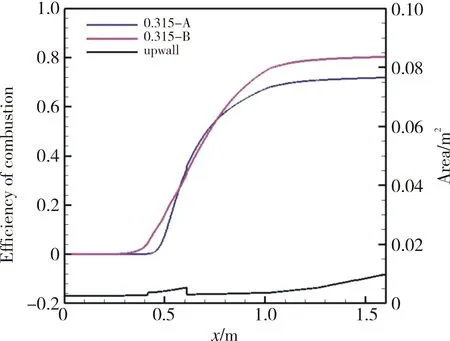

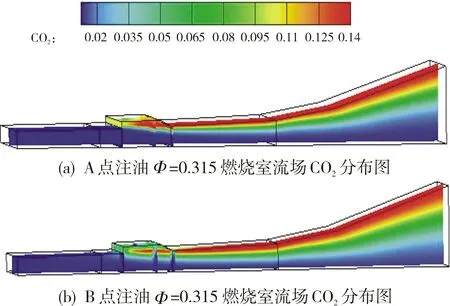

通过图7不同注油位置Φ=0.315壁面压力曲线可以看出,壁面注油位置靠前时,壁面压力扰动的位置也靠前,同时从图中可以看出A点注油的壁面压力略高于B点注油的壁面压力,可能是由于燃料混合距离较长的原因。通过图8不同注油位置Φ=0.315 质量加权Mach数曲线可以看出,两者燃烧都呈现亚燃状态,Mach数变化趋势基本相同。图9为不同注油位置CO2曲线图,图10为不同注油位置燃烧效率曲线图。通过图10不同注油位置Φ=0.315 燃烧效率可以看出,B的燃烧效率略高于A的燃烧效率,看起来似乎与壁面压力曲线得到的结论相反,即燃烧效率高时壁面压力反而降低,这主要是由于本文定义的燃烧效率是实际转化为CO2的煤油的质量流量与完全转化为CO2的煤油的质量流量的比值。也就是说A位置注油的CO2质量流量小于B位置注油生成的CO2的质量流量,但通过壁面压力曲线A位置注油情况下的壁面压力反而高于B位置注油的壁面压力,由此可以推断A点注油生成的CO较多,消耗的总煤油较多,因此才会出现燃烧效率低反而壁面压力高的情况。从图11-图12不同注油位置Φ=0.315 Mach数和CO2云图可以看出,压力前扰位置与壁面压力分析结果一致。

图7 不同注油位置壁面压力曲线图Fig.7 Wall pressure curve at different oiling positions of combustor

图8 不同注油位置质量加权Mach曲线图Fig.8 Mass-weighted Mach curve at different oiling positions

图9 不同注油位置CO2曲线图Fig.9 CO2 curve at different oiling positions

图10 不同注油位置燃烧效率曲线图Fig.10 Combustion efficiency curve at different oiling positions

图11 不同注油位Φ=0.315燃烧室流场分布云图Fig.11 CO2 number distribution diagram of combustor flow field at different oiling positions of Φ=0.315

图12 不同注油位Φ=0.315燃烧室流场分布云图Fig.12 Mach number distribution diagram of combustor flow field at different oiling positions of Φ=0.315

3 结论

采用计算程序对不同注油分布的超燃冲压发动机的燃烧流场进行了计算分析,主要结果如下:当在A点注油情况下,随着当量比的提高燃料燃烧越来越剧烈,主流道内高 Mach 数区域逐渐减小,由超燃过渡到亚燃;随着当量比的提高,发动机壁面压力提升明显,如果当量比进一步提高,反压可能扰出隔离段,影响进气道的起动;当A,B位置注油当量比 0.315 时,燃烧性能差别不大,燃烧模态一致,壁面压力差别较小。