车用减震器结构改进与仿真分析

2022-01-14郑坤刘鑫爽宛东

郑坤,刘鑫爽,宛东

(柳州铁道职业技术学院,广西 柳州 545000)

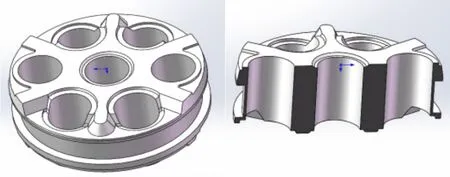

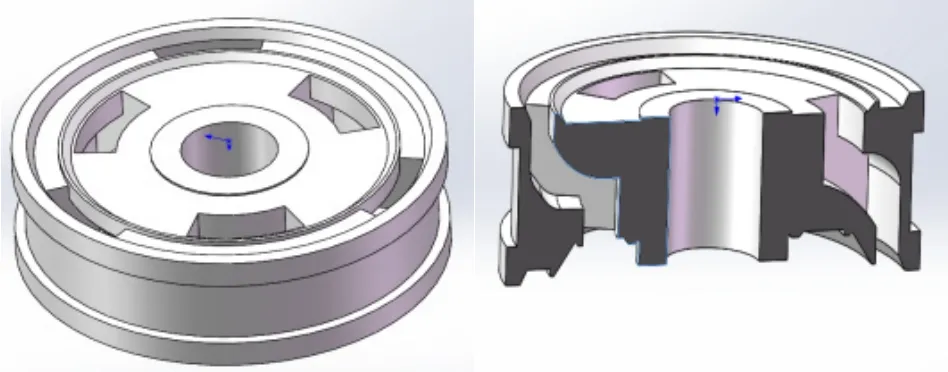

从现有减振器内部油液流场来看,压力突变总是出现在阀片开口处,致使阀片受力不均匀易发生疲劳断裂,甚至可能危害到减振器整体的使用情况,为了避免这种情况的发生,需要我们设计人员对活塞结构进行改进。通过我们对薄壁小孔计算公式的分析可知,可以通过增加油液的流通通道路径的方式改变其油液通流面积达到减小上下两腔室的压差,这样既不会像细长孔那样随温度升高致使压差降低过大,又不会使阀片产生损伤。原减振器活塞孔的设计是无阶梯状的对称直通孔,为了对其结构进行改进设计,我们使其油液流通通道的体积保持不变,仅改变其流通面积与流通通道形状,建立了以下活塞改进后的模型,我们采取了增大油液的流通面积及使用阶梯孔。其改进前后模型对比如图1~2所示。

图1 活塞结构改进前模型

图2 活塞结构改进后模型

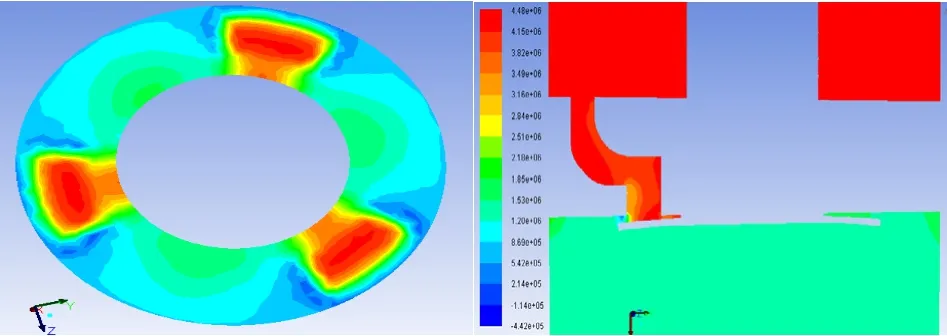

通过减振器内部油液流场的仿真,我们可以分析其内特性,以及不同部位对阻尼特性的影响,采用与上述同样的仿真方法、网格划分方法以及各项入口及出口处的边界条件。通过仿真可得各个速度段的压力云图与速度矢量图,如图3~5所示。

图3 活塞改进后阻尼阀在速度为0.05m/s时的压力云图

图4 活塞改进后阻尼阀在速度为0.26m/s时的压力云图

由图3~5的仿真结果,我们可以根据油液在此结构中不同的流通阶段分别对其状态进行分析:

(1)减振油液由复原腔室流至活塞阻尼通孔处:根据各仿真速度段的压力云图,我们可以清晰的发现当减振油液流至活塞阶梯通孔处出现了压力突变,通过此处减振器同样可以吸收一部分振动能量,由相应位置处的速度矢量图得知,随着油液不断流入活塞阶梯通孔,由于其油液的流通面积骤然减小致使油液改变了原来的流通方向,使得其在活塞通孔处的流速出现了明显的突变,而且还伴有小的漩涡出现,并且随着入口速度的不断增大,其突变越来越明显。

(2)减振油液经活塞阻尼通孔流至复原阀片处:随着油液不断的流入复原腔室的压力不断增大,虽然活塞阶梯通孔处通过活塞阶梯弯道与活塞壁面做功吸收了一些振动能量,但油液还是需要冲开复原阀片进行泄压吸能的,依据压力云图可得减振油液在阶梯弯道中流通时压力梯度的变化情况,结合其速度矢量图综合分析可知,在油液流至阀片开口处压力达到最小,但是其油液流动速度最大,相应位置处的压力速度突变最明显,我们通过保证油液流通体积不变的情况下对活塞结构进行了改进设计,相应的增加了油液对活塞阀片的冲击面积,使活塞阀片受力形成了均匀的圆环形,更利于阀片及减振器的使用寿命。进一步说明采取此类结构改进的正确性。

(3)减振油液由阻尼阀片处流至压缩腔室:油液通过以上两处其振动的机械能已基本被消耗,流过节流阀片后虽然同样有流通面积的突变,但是压力和速度的减小并不像上两处那么剧烈,这也就间接说明此时减振器做功吸能的行程已基本结束,随着流通面积的不断增大其压力逐渐趋于平衡,但是由于活塞阶梯通孔数量的增加使得油液流过阀片后对压缩腔室油液的扰动有所加强,油液产生漩涡现象加重,但也随着做功行程的结束逐渐平息。

根据以上对各个仿真阶段的分析得出结论,通过对减振器活塞内部结构的改进,即在保证油液流通体积不变的情况下,改变阀片的受力位置、受力面积以及活塞内部油液流通通道的阶梯数,使活塞及阀片在各个运行速度阶段内均有较好的阻尼特性,大大改善了汽车减振性能。

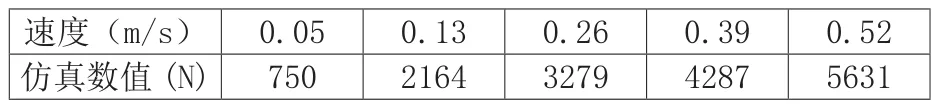

根据以上各速度段的压力仿真数值,利用复原阻尼力的计算公式,我们可以轻松得到活塞结构改进后的仿真复原阻尼力值得大小,如表1所示。

表1 活塞结构改进后仿真数据

综上所述,本文通过介绍减振器一些结构设计准则及制约条件,通过对比改进前的结构形式,提出了结构改进方案,并且运用仿真方法对改进后的模型进行流体仿真,并结合仿真结果图详细分析了结构改进后的活塞受力及速度变化的情况,为下一步的实验验证提供仿真数据参考依据。