超深地铁车站地下连续墙盾构接收洞口玻璃纤维筋技术及实践

2022-01-12邓稀肥王圣涛邬家林刘子阳方知海陆苗祥

邓稀肥 王圣涛 邬家林 刘子阳 方知海 陆苗祥

(1.中铁四局集团有限公司,230023,合肥;2.杭州市地铁集团有限责任公司,310012,杭州;3.中铁第四勘察设计院集团有限公司,430063,武汉∥第一作者,高级工程师)

对于超深多层地铁站施工,盾构机能否安全接收是此类工程的重难点。在超深多层地铁车站,盾构机的安全接收尤为重要。超深地铁车站接收洞门处,外侧土压力大,可能临近地下承压水层。端头加固结合人工破除地下连续墙的传统盾构接收方案极易发生掌子面失稳坍塌和承压水突涌问题,从而威胁施工人员安全和周边环境稳定,造成不可估量的损失。

为实现超深地铁车站的盾构机安全接收,在盾构机要穿越的围护结构处设置玻璃纤维筋-混凝土结构,能使得盾构机刀盘磨穿围护结构,从而降低盾构接收风险[1-4]。

国内外应用玻璃纤维筋地下连续墙进行盾构接收技术虽已趋于成熟,但该技术多应用于较浅基坑或800 mm厚地下连续墙[1-4],对于超深基坑超厚地下连续墙的应用尚无可参考的案例。本文针对杭州地铁6号线火车东站项目,对34.5 m超深基坑、厚度1.5 m单侧玻璃纤维筋地下连续墙在复杂高风险工况下盾构接收的成功案例进行分析与研究。

1 工程概况

如图1所示,杭州地铁6号线火车东站为地下4层车站。基坑端头开挖深度为34.5 m。基坑围护结构为1.5 m厚地下连续墙,其深入中风化凝灰岩 1.5 m,总长约为60 m。地下连续墙钢筋笼最大质量约111.4 t(含单侧十字型钢接头)。在大里程端,地下连续墙外侧距既有SMW工法桩(型钢水泥土搅拌桩)仅0.4 m,SWM工法桩的型钢在盾构接收前拔除。地下3层地下室开挖深度为16.2 m,底板距盾构区间8.9 m。盾构区间距承压水层(水头37 m)约7.8 m。盾构接收方案为端头加固+钢套筒,地下室底至区间底以下3.0 m深度范围内采用高压旋喷桩进行加固,加固体长12.0 m,宽26.2 m;地下室围护结构与火车东站地下连续墙间采用超高压旋喷技术进行加固。土体分层情况及地层参数如表1所示。

图1 杭州地铁6号线火车东站盾构接收端断面图

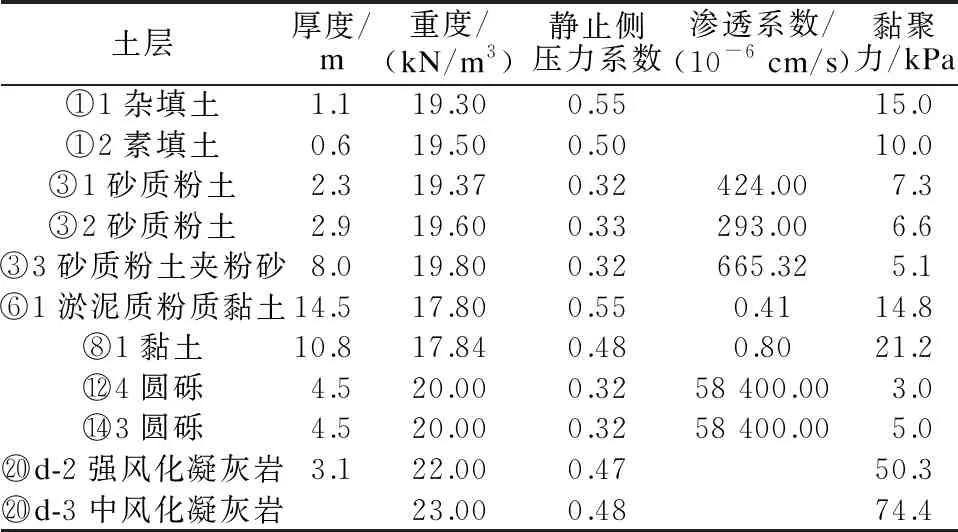

表1 杭州地铁6号线火车东站基坑地层参数表

2 盾构接收风险分析

2.1 端头加固效果不可控

车站端头井加固采用加固深度为34.5 m、桩心距为600 mm的φ800 mm三重管高压旋喷桩。相关研究证明[5],相较透水砂层或圆砾层等透水地层,在淤泥及黏土层中高压旋喷桩加固质量明显下降,且在黏土层中容易存在固结体强度不均、缩颈现象[6]。为进一步验证端头井加固效果,现场进行了取芯验证。由芯样可见,在20.0~34.5 m深度,加固体已明显不成桩,故在洞门破除时极易发生因土体强度不足造成的掌子面坍塌,从而存在地面沉降、围护结构变形风险。

2.2 洞门破除、掌子面稳定性差

地下4层地铁站盾构接收深度大,而且洞门外侧土层为⑥1淤泥质粉质黏土及⑧1黏土,其土体侧压力系数大,故地下连续墙承受的土压非常大。如人工破除洞门,则掌子面稳定性难以保证,施工风险极高。

2.3 盾构接收邻近承压水

车站基坑下深度为6~8 m范围为高承压水层,其压力水头约为37 m。由于端头井加固体质量不佳,人工破除洞门时极易发生承压水击穿隔水层、形成喷涌,造成严重后果。

3 单侧玻璃纤维筋技术

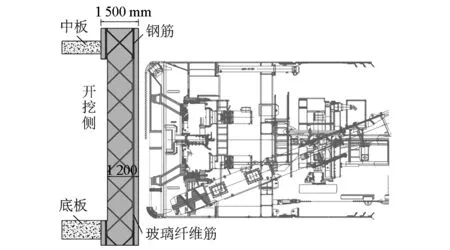

综合考虑盾构接收风险、基坑稳定性及大型钢筋笼吊装安全原则,针对原盾构接收方案(端头加固+钢套筒)存在的问题,本文提出了地下连续墙盾构接受洞口采用单侧玻璃纤维筋方案,见图2。

图2 地下连续墙盾构接收洞口采用单侧玻璃纤维筋方案

玻璃纤维筋地下连续墙施工完成后,基坑开挖至基坑底;底板施工完成后继续施工上部车站结构;在盾构机到达前,提前安装钢套筒后,人工凿除基坑开挖侧的30 cm厚地下连续墙,并将钢筋剥除,迎土侧洞门处玻璃纤维筋由盾构机磨穿。相比较传统的盾构接收方案,本方案能确保车站超深基坑接收洞门掌子面的稳定性,隔绝了承压水,尽可能地降低了洞门破除的施工风险。

3.1 单侧玻璃纤维筋的结构设计

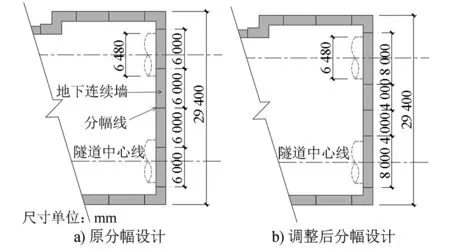

火车东站A区端头井洞门处,原有地下连续墙幅宽设计为6.00 m,盾构刀盘外径为6.48 m。为使盾构机穿过地下连续墙时能避开地下连续墙十字钢板接头,现将地下连续墙幅宽调整为8.00 m。地下连续墙加宽后,为了减少钢筋笼总质量,采用无十字钢板接头的闭合幅段施工。调整后钢筋笼总质量为127 t,满足既定施工方案中起重设备的要求,保证了玻璃纤维筋地下连续墙钢筋笼吊装入槽的安全。地下连续墙分幅调整方案如图3所示。

图3 钢筋笼分幅调整示意图

3.2 玻璃纤维筋地下连续墙受力计算

采用有限元法建立玻璃纤维筋地下连续墙模型。土体采用摩尔库伦准则,其参数如表1所示。按实际施工开挖工况设置有限元模型施工阶段,基坑水平分层开挖见底时,端头井处玻璃纤维筋地下连续墙受力计算结果如图4所示。

图4 玻璃纤维筋地下连续墙受力计算结果实景图

当基坑开挖完成后,最大正弯矩和最大负弯矩分别在底板和逆作板(负3层板)处,洞门定点位置(深度为28.7 m处)弯矩接近0,基坑内侧整体处于受弯状态,说明此时的玻璃纤维筋不处于弯矩最大处。

地下连续墙最大侧向位移发生在基坑底位置,且洞门处地下连续墙承受土压力较大。经计算,地下连续墙所受侧压力为4 239.6 kN/m,故水平和竖向玻璃纤维筋靠基坑内侧受拉。参照MT/T 1061—2008《树脂锚杆玻璃纤维增强塑料杆体及附件》[7],对该玻璃纤维筋进行送样检验,检测结果如表2所示。由检测结果,该处地下连续墙玻璃纤维筋拉应力合力远小于地下连续墙受拉玻璃纤维筋试件平均抗拉强度,满足基坑开挖见底地下连续墙整体抗弯要求。

表2 玻璃纤维筋送样检验结果

此外,地下连续墙分节位置选择在弯矩最小处附近,故地下连续墙钢筋笼整体接头安全可控。

3.3 钢筋连接及卡扣设计

现场玻璃纤维筋钢筋笼竖向桁架筋与横向桁架筋直径均为32 mm、间距均为150 mm。为保证玻璃纤维筋间连接牢固,玻璃纤维筋之间采用镀锌扎丝+镀锌铁丝绑扎,以保证100%绑扎固定。玻璃纤维筋与钢筋的搭接长度为1.5 m,采用M10-U型螺栓连接。U型螺栓理论数量为每个接头2个。施工现场施作连接处拉拔试验。试验结果表明,单根接头拉脱需要45 kN拉力,满足吊装时接头抗拉要求。为保险起见,实际施工时每个接头设置了3个U型螺栓,且相邻2个接头相互错开50 cm,实施情况如图5所示。

图5 玻璃纤维筋与钢筋连接示意图

4 施工技术要点

4.1 钢筋笼分节吊装及定位

如图6所示,钢筋笼分2节进行制作、吊装。第1节为含玻璃纤维筋的钢筋笼,长度为37.5 m,第2节钢筋笼长度为19.15 m。为保证接头安全,钢筋笼接头靠近图4中基底下弯矩为0处(深度约为40 m处)。含玻璃纤维筋钢筋笼吊装采用1个主吊机和1个副吊机配合吊装,吊点焊接在地下连续墙钢筋主筋处。试吊后,人工检查玻璃纤维筋有无断裂,接头是否完好,钢筋笼整体是否有变形。检查完毕后,于空中回直。

图6 玻璃纤维筋钢筋笼吊装分节示意图

2节钢筋笼对接时,先将下节钢筋笼固定在导墙上,再下放上节钢筋笼;在上节钢筋笼距离下节钢筋笼5 cm时,停止下放,并人工进行调整;待所有接头对齐后,再缓缓下放上节钢筋笼;在2节钢筋笼间隙约为5 mm时,停止下放,并将钢筋用套筒拧紧到位;之后,缓慢下放钢筋笼,逐一连接;确保所有接头完成连接后,即可进行第1节钢筋笼入槽。玻璃纤维筋节段钢筋笼在开始入槽时,需对玻璃纤维筋卡扣连接、绑扎情况和有无断筋进行二次复查,待现场确认无误后完成入槽。

4.2 人工破除单侧玻璃筋

接收井洞门处地下连续墙厚1.5 m。施工时仅破除基坑开挖侧的30 cm厚地下连续墙。为了尽量保证洞身结构稳定,洞门破除时按由上到下、先中间后两边的顺序进行破除。

洞门凿除完成后,需快速将洞门钢环周边的钢筋头全部剥除,以防盾构机推进时卡住刀盘。完成剥除钢筋后,检查地下连续墙掌子面是否完整,是否漏水,以及混凝土中是否存在玻璃纤维筋碎裂漏筋。

4.3 盾构机磨除玻璃纤维筋混凝土墙

盾构机到达前,通过测量算出端头地下连续墙的实际里程。盾构机到达此里程即进入掘进状态。以每天2次的频率监测掘进处地面的沉降情况,并根据监测数据采取补浆等措施。在盾构机距地下连续墙50环时对隧道轴线进行复核,并人工测量盾构机姿态,待测量及复测结果无误后再进行盾构掘进施工。盾构机磨除混凝土墙各阶段的掘进参数如表3所示。

表3 盾构机磨除地下连续墙参数

在盾构机接触地下连续墙之前,应慎重选择合适的盾构机掘进参数,并正确选取管片拼装点位,防止纠偏过急,保证盾构机接触地下连续墙时姿态无偏差。

在盾构机即将碰壁之前一环时,将掘进速度减至4 mm/min,推力调整至12 000 kN以下;刀盘转速调整至1.3~1.4 r/min;在磨墙中,将盾构机推力控制在8 000~9 000 kN,将掘进速度控制为3~4 mm/min,严密监测掌子面是否有碎裂塌方及漏水情况。在钢套筒与洞门环梁接缝位置安装百分表,以监测钢套筒位移情况有无异常。盾构机在完全破除地下连续墙后,逐渐恢复至钢套筒内掘进参数。

在现场实际接收过程中,掌子面安全稳定,无承压水突涌情况,钢套筒位移无超标,盾构接收安全完成。

5 结语

杭州地铁6号线火车东站1.5 m厚单侧玻璃筋地下连续墙盾构接收工程,基于数值计算和现场试验数据,采用地下连续墙幅宽调整、钢筋笼合理分节、玻璃纤维筋卡扣连接和吊装方案优化等措施,完成了1.5 m厚地下连续墙的玻璃纤维筋钢筋笼的吊装入槽。经实际工程验证,单侧玻璃纤维筋技术成功应用于超深地铁车站地下连续墙盾构接收洞口,既保证了超深基坑盾构接收掌子面稳定性,又隔断了承压水层,减小了因端头加固施工质量不可控导致的接收风险,保障了盾构接收安全,在国内类似工程具有一定的应用推广价值。