可溶球座密封环密封性能分析与结构优化

2022-01-10杨延青薛晓伟

陈 振,熊 涛,杨延青,薛晓伟

(1.西南石油大学机电工程学院,四川成都 610500;2.渤海钻探工程有限公司井下作业分公司,河北任丘 062550;3.中国石油天然气股份有限公司长庆油田分公司油气工艺研究院,陕西西安 710000)

近年来,我国原油进口量快速增长。2018年我国原油进口量达4.619亿t,原油对外依存度达70.8%,比2017年增加了2.4%[1]。我国常规油气资源相对匮乏,以致密油为代表的非常规油气资源逐渐成为油气开发的主力。非常规油气储层物性条件较差,且天然裂缝发育造成的储层非均质性较强,用常规的水力压裂方式难以实现经济、有效的开发[2-3]。应用体积压裂技术进行储层改造可以弱化这些缺点,提升油气开发产量。

水平井体积压裂工具主要包括水力喷射分段多簇体积压裂工具、桥塞/球座与分簇射孔联作分段压裂工具、可开关套管滑套压裂工具[4]。其中桥塞/球座与分簇射孔联作分段压裂具有施工排量大、作业效率高、可实现无限级压裂等优点,被广泛应用于水平井分段体积压裂[5-7]。然而,在压裂施工后,传统的可钻复合桥塞须进行钻磨,而钻磨过程会受到连续油管长度的限制,且须耗费一定时长,并存在一定的安全风险。随着水平井段不断加深,可钻复合桥塞已经不能满足深层致密油气藏勘探与开发的需求。应用于压裂工艺的井下工具由可钻、易钻向可降解的方向发展[8]。目前,斯伦贝谢、哈里伯顿、贝克休斯等几家跨国石油服务公司已经研制出可降解桥塞。在国内,中国石油测井有限公司西南分公司进行了可溶桥塞与坐封工具优选、管串设计与泵送排量模拟等工作,并对可溶桥塞进行了现场应用[9]。中国石油勘探开发研究院也成功研发了具有自主知识产权的可溶桥塞[10],该桥塞已在吐哈油田、大庆油田9口油井的压裂作业中使用,并于2016年年底在四川威远成功应用于页岩气井的分段压裂改造。

相较于可钻复合桥塞,可溶桥塞无需连续油管钻除作业,但其胶筒等部件难以完全溶解,完成压裂后须对井筒进行清扫、冲砂[11],导致占井周期长、费用高。相对于可溶桥塞,压裂用可溶球座用金属密封代替胶筒密封,无胶筒等不易溶解部件,其溶解后可实现井筒全通径,井筒中不产生碎屑,降低了井筒堵塞的风险。目前,对可溶桥塞的密封性能展开了不少研究[12-15],而对压裂用可溶球座及其应用缺少相关的报道。对可溶球座密封性能的评价主要通过现场试验或模拟试验实现,尚缺少相应的评价体系。密封环性能是可溶球座密封性能的关键,决定着水平井压裂作业的成败。本文基于一种拥有自主知识产权的适用于内径为124.26 mm套管的可溶球座,对其密封环的密封性能进行有限元仿真分析。通过改进密封环的材料和结构,来改善可溶球座的密封性能,以期为可溶球座的进一步推广与应用奠定基础。

1 可溶球座密封环工作原理

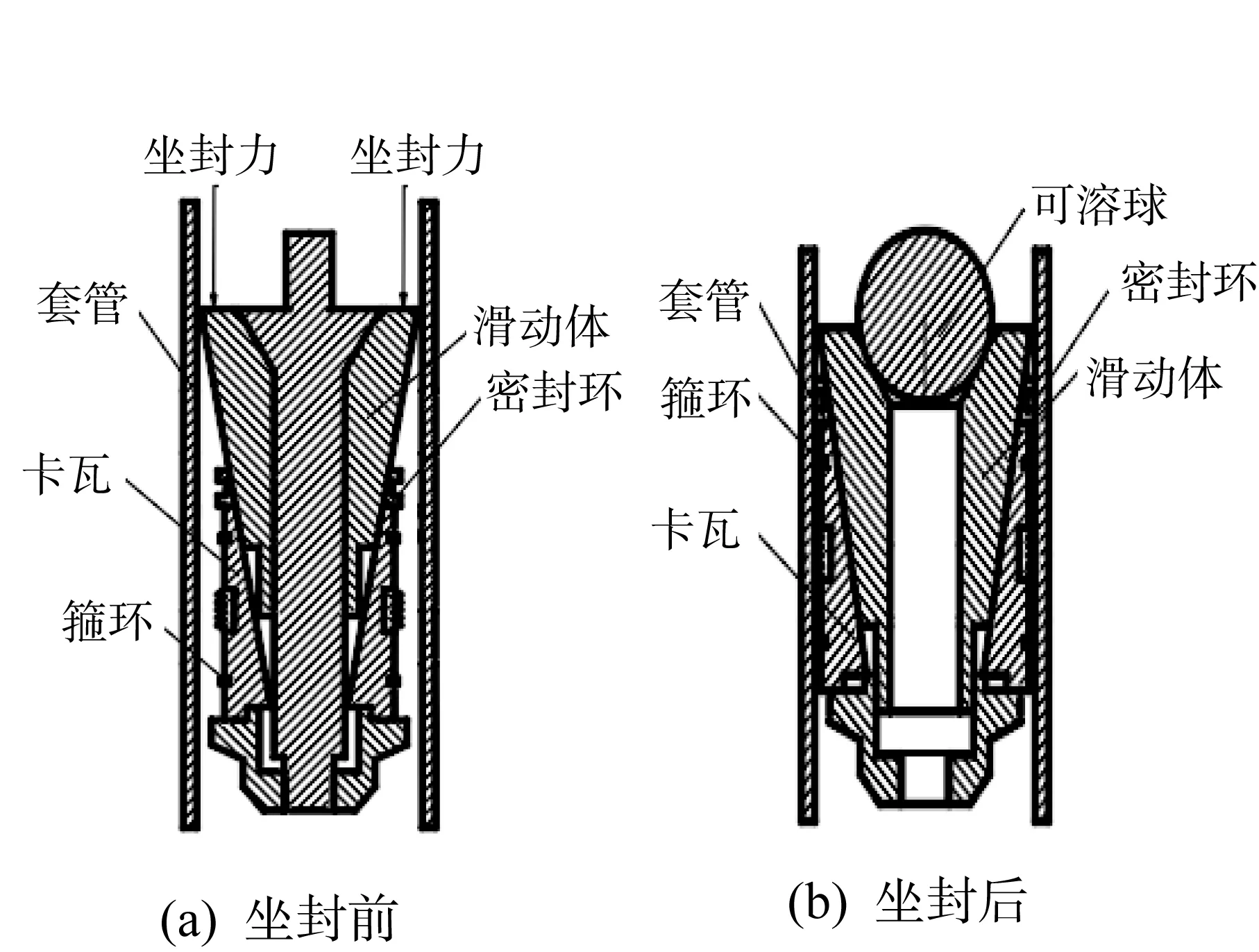

可溶球座密封环的工作原理如图1所示。在可溶球座坐封过程中,滑动体受到坐封力的作用对密封环产生挤压,密封环向外扩张;随着坐封力的增大,密封环外侧与套管内壁接触并受到套管壁的挤压,从而实现可溶球座的密封。可溶球座坐封后投入可溶球,注入压裂液进行压裂。

图1 可溶球座密封环工作原理示意Fig.1 Schematic of working principle of sealing ring of soluble ball seat

2 可溶球座密封环密封性能仿真分析

2.1 密封副有限元模型的建立

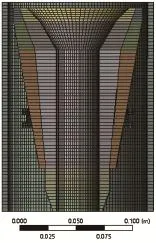

根据可溶球座的结构和工作原理,建立可溶球座密封副有限元模型。本文主要研究密封环尺寸对密封效果和安全性的影响,因此建模中省略卡瓦、箍环,保留滑动体、密封环和套管。采用ANSYSMeshing智能网格生成器进行模型的网格划分。对各个零部件的圆环面进行四边形结构化控制,然后采用扫掠的方式生成结构化六面体网格,设置网格尺寸为3 mm。可溶球座密封副的有限元模型及其网格划分如图2所示。其中网格数为48 482个,节点数为70 349个。

图2 可溶球座密封副的有限元模型及其网格划分Fig.2 Finite element model and mesh generation of sealing pair of soluble ball seat

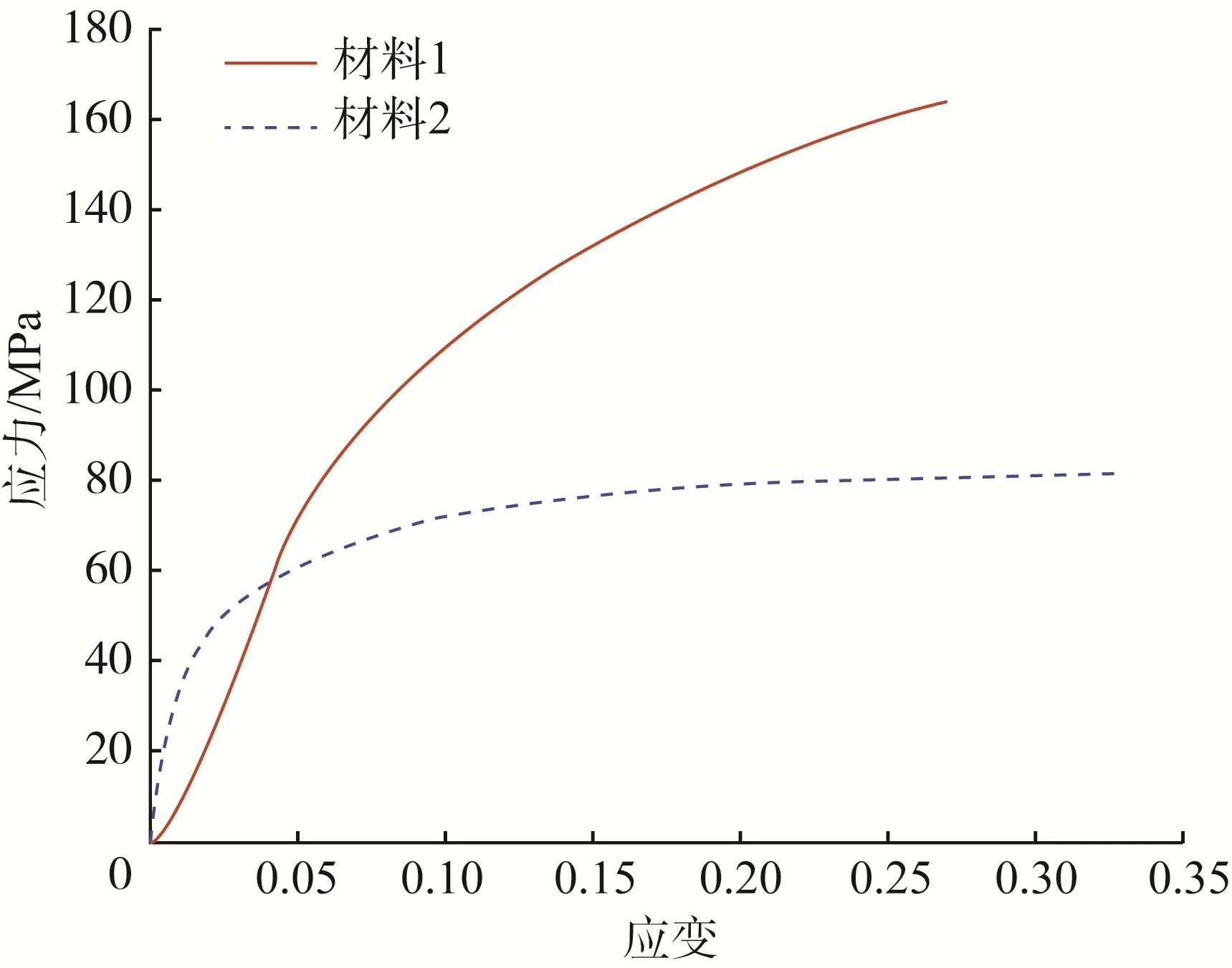

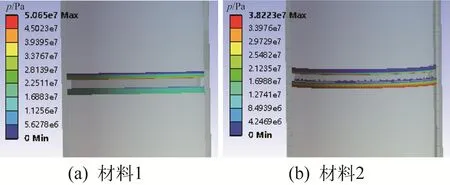

可溶球座密封环采用2种材料:材料1为一种超塑性的Al-Mg合金材料;材料2为在材料1中添加一定比例的Ga、In、Zn、Sn等而形成的一种新材料。可溶球座的其余结构采用结构钢。可溶球座密封环材料的应力—应变曲线如图3所示。

图3 可溶球座密封环材料的应力—应变曲线Fig.3 Stress-strain curve of sealing ring material of soluble ball seat

将材料的应力、应变数据输入ANSYS Workbench,并采用Mooney-Rivlin两参数模型对材料的应力—应变曲线进行拟合,得到密封环材料的Mooney-Rivlin模型参数,如表1所示。

表1 密封环材料的Mooney-Rivlin模型参数Table 1 Mooney-Rivlin model parameters of sealing ring material

给予滑动体上侧端面向下的位移,套管外侧设置固定约束,密封环下侧端面施加0 mm的轴向位移约束。密封环与滑动体之间的摩擦系数设为0.3,密封环与套管内壁之间的摩擦系数设为0.5。选择分析设置中的自动时间步选项,启用求解控制中的大变形进行计算。

经过边界条件施加、参数设置后,可以进行密封环力学和密封性能的仿真分析,得到滑动体在不同位移下的上侧端面支反力,从而得到在坐封力作用下滑动体的位移及密封环的应力、应变及接触压力等相关数据。

2.2 密封环密封性能仿真结果分析

在可溶球座坐封过程中坐封力与滑动体位移和密封环应力的关系曲线如图4所示。

图4 坐封力与滑动体位移和密封环应力的关系曲线Fig.4 Relationship curve between setting force and displacement of sliding body,stress of sealing ring

密封环材料为材料1时,当滑动体位移约为69 mm时,坐封力与滑动体位移的关系曲线出现拐点,此时密封环被撑开,与套管内壁接触;随着滑动体继续移动,球座进一步坐封,坐封力继续增大,当坐封力达到50 kN时,坐封完成。坐封完成后密封环所受应力为182.26 MPa,大于密封环许用应力(约为161 MPa)。密封环与滑动体直径较大一侧的接触处所受应力最大,密封环可能在该处发生破坏。密封环材料为材料2时,当滑动体位移约为78 mm时,密封环开始与套管内壁接触;当位移达到90 mm时,坐封完成,此时坐封力为26.48 kN。坐封完成后密封环所受应力为112.18 MPa,大于密封环许用应力(约为83 MPa)。密封环所受应力最大处位于密封环中部凹槽,密封环可能在该处发生破坏。

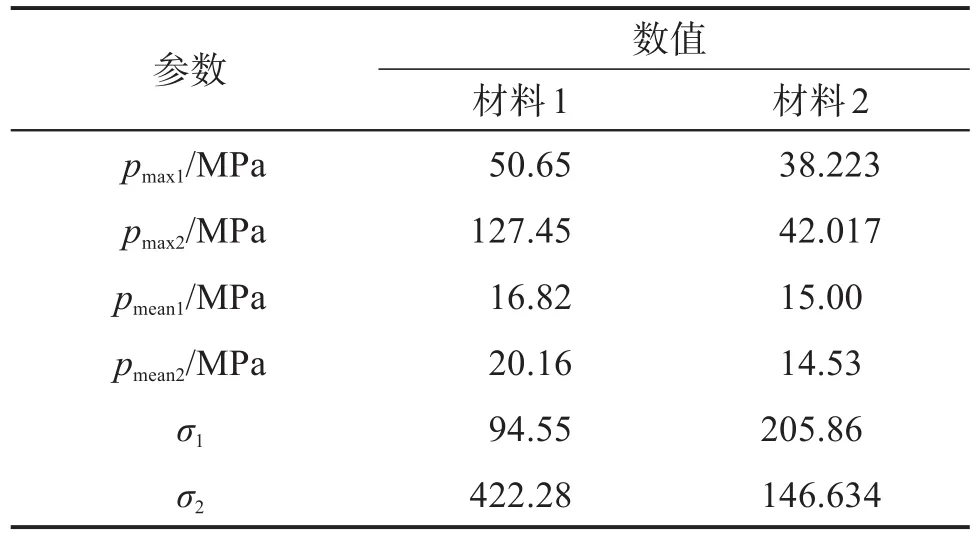

密封环的密封主要通过与套筒内壁和滑动体之间的接触实现,因此须分析密封环与套筒内壁和滑动体之间的接触压力。分析得到密封环的密封性能参数如表2所示。其中:pmax1、pmax2分别为密封环与套管内壁和滑动体之间的最大接触压力;pmean1、pmean2分别为密封环与套管内壁和滑动体之间的平均接触压力;σ1、σ2分别为密封环与套管内壁和滑动体之间接触压力的方差。密封环与套筒内壁和滑动体之间的接触压力分布分别如图5和图6所示。

表2 密封环的密封性能参数Table 2 Sealing performance parameters of sealing ring

图5 密封环与套筒内壁之间的接触压力分布Fig.5 Contact pressure distribution between sealing ring and inner wall of sleeve

图6 密封环与滑动体之间的接触压力分布Fig.6 Contact pressure distribution between sealing ring and sliding body

密封环材料为材料1时,密封环与套管内壁和滑动体之间的最大接触压力大于50 MPa,但接触面上接触压力分布较不均匀,平均接触压力较小。密封环上端与套管内壁之间、密封环中部与滑动体之间出现间隙。在50 MPa压差下,该密封环结构存在失效风险。

1.5 HE染色 将肿瘤组织用10%福尔马林浸泡,包埋后切片,切4 μm薄片。行常规HE染色,观察组织细胞的形态。

密封环材料为材料2时,密封环与套管内壁和滑动体之间的最大接触压力小于50 MPa,接触面上接触压力分布不均匀,平均接触压力也较小。密封环上端与套管内壁之间出现较大的间隙,密封环中部未与滑动体接触。在50 MPa压差下,该密封环也不能保证有效密封。

3 可溶球座密封环材料的选择及其结构优化

3.1 密封环材料选择

通过以上分析可知,选用材料1时密封环与套管内壁和滑动体之间的接触压力大于选用材料2的密封环,但前者坐封所需的坐封力大于后者,达50 kN,且其最大应力更大,超过材料的许用应力。若想进一步增大接触压力,需要更大的坐封力,则密封环所受最大应力会随之增大。

选用材料2时球座坐封所需的坐封力较小,可以通过密封环结构的优化来进一步增大接触压力,且其最大应力位于中部凹槽,也可以通过结构优化减小所受应力,故选择材料2为密封环材料。

3.2 密封环结构优化

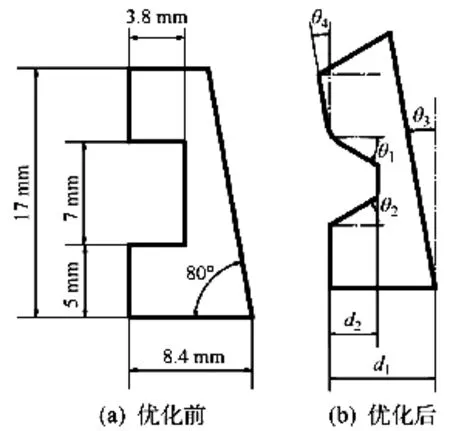

原密封环存在密封不均匀、密封面存在间隙、凹槽处应力过大等缺点,其可以通过增大密封环靠近滑动体处的厚度来克服。笔者设计了一种新的密封环结构,并仿真分析不同结构参数对密封环密封及安全性能的影响。

结构优化前后密封环的剖面如图7所示。下面仿真分析密封环厚度d1、凹槽深度d2、凹槽上侧倾角θ1、凹槽下侧倾角θ2、密封环与滑动体接触面的倾角θ3、密封环与套管内壁上接触面的倾角θ4对密封环密封性能的影响。

图7 密封环剖面示意Fig.7 Section diagram of sealing ring

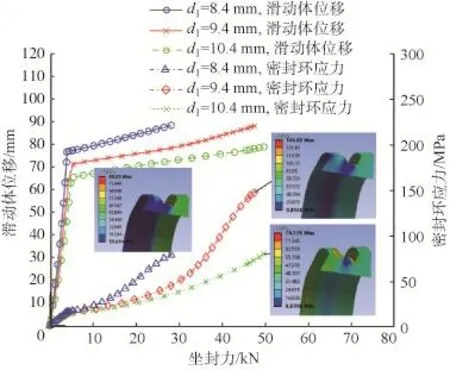

3.2.1 密封环厚度d1对密封环密封性能的影响

不同密封环厚度下坐封力与滑动体位移和密封环应力的关系曲线如图8所示。由图可知:随着d1增大,滑动体移动更小的距离即可使密封环与套管内壁接触,同时球座坐封所需的坐封力增大;当d1=8.4,10.4 mm时,密封环最大应力小于81 MPa;当d1=9.4 mm时,密封环最大应力达到146.82 MPa,超过密封环许用应力,密封环结构不安全;密封环最大应力出现在凹槽处。

图8 不同密封环厚度下坐封力与滑动体位移和密封环应力的关系曲线Fig.8 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different thickness of sealing ring

不同密封环厚度下密封环的密封性能参数如表3所示。由表可知:当d1=9.4,10.4 mm时,密封环与套管内壁和滑动体之间的接触压力比d1=8.4 mm时大,密封性能提升;d1=10.4 mm时,密封环与套管内壁之间的最大接触压力与d1=9.4 mm时无明显差别,密封环与滑动体之间的最大接触压力大于d1=9.4 mm时,但平均接触压力较小,密封效果无明显改善。综上,优选d1=9.4,10.4 mm。

表3 不同密封环厚度下密封环的密封性能参数Table 3 Sealing performance parameters of sealing ring under different sealing ring thickness

3.2.2 凹槽深度d2对密封环密封性能的影响

不同凹槽深度下坐封力与滑动体位移和密封环应力的关系曲线如图9所示,密封环的密封性能参数如表4所示。由图可知:当d2=1.8,2.8,3.8 mm时,坐封所需的坐封力分别为49.954,49.122,48.368 kN,密封环的最大应力分别为98.314,84.171,79.345 MPa;随着d2增大,坐封所需的坐封力减小,同时密封环的最大应力也减小。由表可知:随着d2增大,密封环与套管内壁之间的接触压力有所降低,同时接触压力的方差也减小,接触力更为均匀,同时密封环应力减小。因密封环凹槽部位的应力较大,为保证可溶球座坐封安全,优选d2=2.8,3.8 mm。

图9 不同凹槽深度下坐封力与滑动体位移和密封环应力的关系曲线Fig.9 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different groove depths

表4 不同凹槽深度下密封环的密封性能参数Table 4 Sealing performance parameters of sealing ring under different groove depths

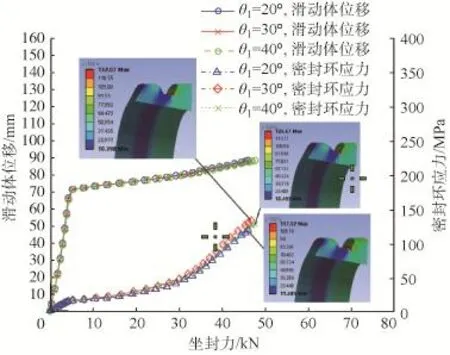

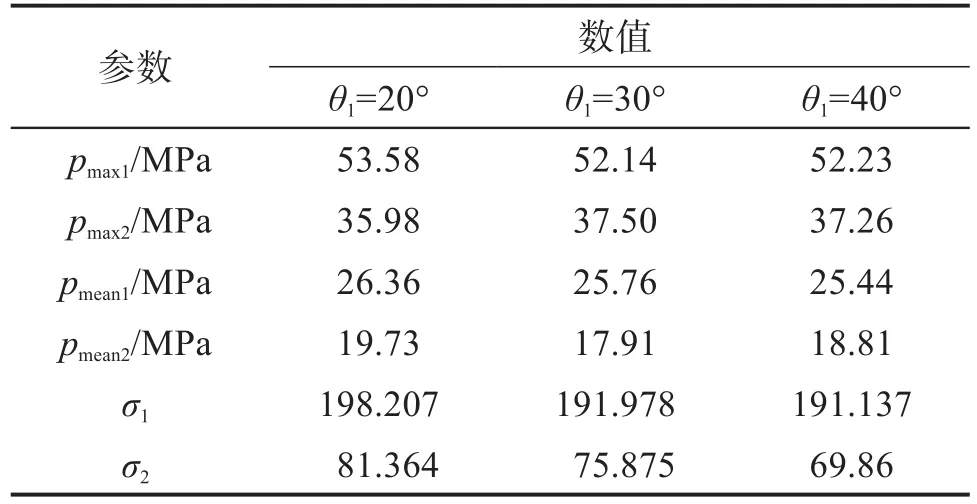

3.2.3 凹槽上侧倾角θ1对密封环密封性能的影响

不同凹槽上侧倾角下坐封力与滑动体位移和密封环应力的关系曲线如图10所示,密封环的密封性能参数如表5所示。由图可知:当θ1=20°,30°,40°时,坐封所需的坐封力分别为46.113,469.16,478.25 kN,无明显差别;密封环最大应力分别为117.52,132.07,126.67 MPa,θ1=20°时的密封环最大应力略小于θ1=30°,40°时。由表可知:不同凹槽上侧倾角下密封环的密封性能参数均无显著差别;当θ1=20°时,密封环与套管内壁和滑动体之间的平均接触压力稍大,且坐封所需的坐封力和密封环应力均较小。综上,优选θ1=20°。

图10 不同凹槽上侧倾角下坐封力与滑动体位移和密封环应力的关系曲线Fig.10 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different groove upper roll angles

表5 不同凹槽上侧倾角下密封环的密封性能参数Table 5 Sealing performance parameters of sealing ring under different groove upper roll angles

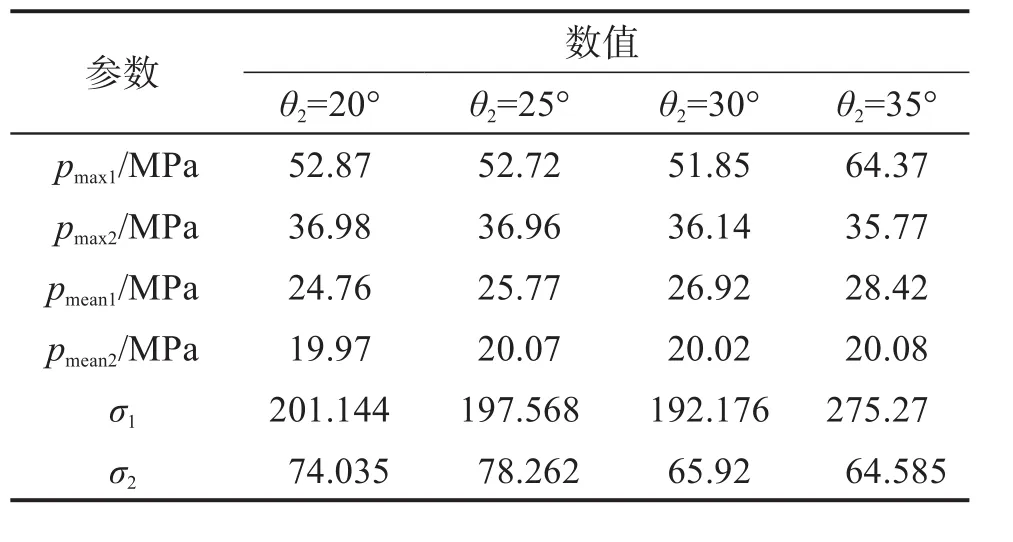

3.2.4 凹槽下侧倾角θ2对密封环密封性能的影响

不同凹槽下侧倾角下坐封力与滑动体位移和密封环应力的关系曲线如图11所示,密封环的密封性能参数如表6所示。由图可知,当θ2=20°,25°,30°,35°时,密封环最大应力分别为 159.32,115.83,79.345,79.334 MPa,随着θ2增大,密封环凹槽处最大应力减小。可见,增大密封环凹槽下侧倾角有利于提高密封环安全性。由表可知,随着θ2增大,密封环与套管壁之间的平均接触压力增大,密封效果改善,且增大凹槽下侧倾角能减小凹槽处所受应力。综上,优选θ2=35°。

表6 不同凹槽下侧倾角下密封环的密封性能参数Table 6 Sealing performance parameters of sealing ring under different groove lower roll angles

图11 不同凹槽下侧倾角下坐封力与滑动体位移和密封环应力的关系曲线Fig.11 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different groove lower roll angles

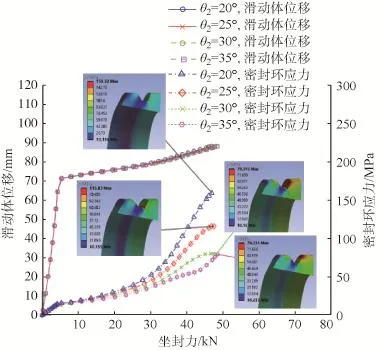

3.2.5 密封环与滑动体接触面的倾角θ3对密封环密封性能的影响

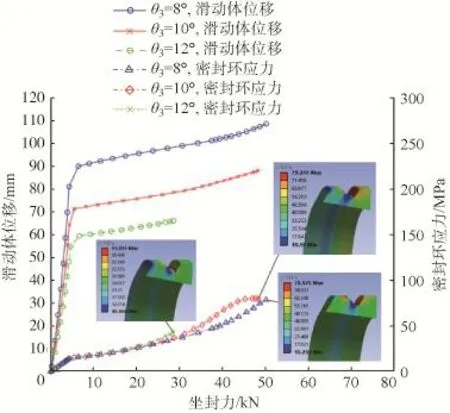

不同密封环与滑动体接触面的倾角下坐封力与滑动体位移和密封环应力的关系曲线如图12所示,密封环的密封性能参数如表7所示。由图可知:随着θ3增大,密封环上端厚度减小,密封环变径压力减小;θ3=12°时的密封环最大应力小于θ3=8°,10°时。由表可知:随着θ3增大,密封环与套管内壁和滑动体之间的平均接触压力均减小;当θ3=12°时,虽然密封环所受应力较小,但接触面上接触压力较小,密封环与套管内壁和滑动体未充分接触,无法满足密封要求。综上,优选θ3=8°,10°。

表7 不同密封环与滑动体接触面的倾角下密封环的密封性能参数Table 7 Sealing performance parameters of sealing ring under different inclination angles between sealing ring and sliding body

图12 不同密封环与滑动体接触面的倾角下坐封力与滑动体位移和密封环应力的关系曲线Fig.12 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different inclination angles of contact surface between sealing ring and sliding body

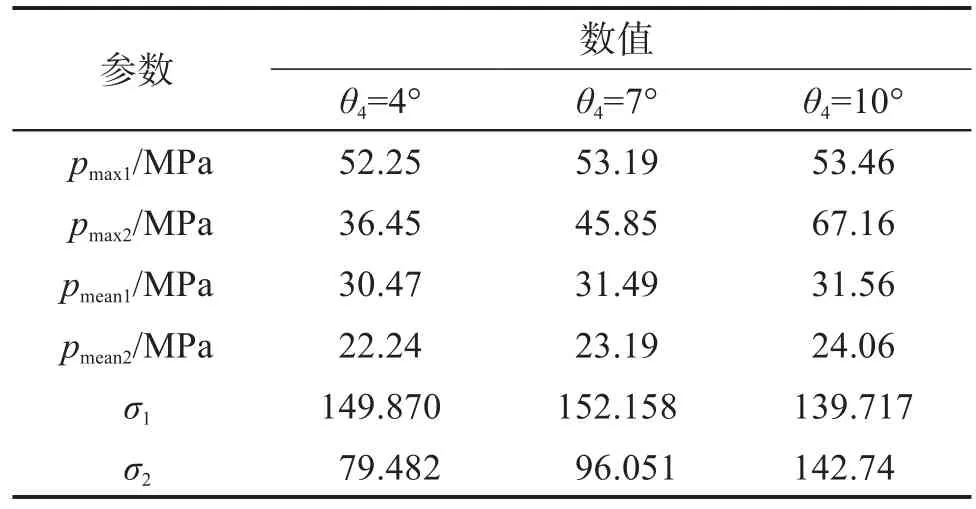

3.2.6 密封环与套管壁上接触面的倾角θ4对密封环密封性能的影响

不同密封环与套管壁上接触面的倾角下坐封力与滑动体位移和密封环应力的关系曲线如图13所示,密封环的密封性能参数如表8所示。由图可知:当θ4=4°,7°,10°时,坐封所需的坐封力分别48.796,49.853,50.155 kN,密封环最大应力分别为151.51,156.19,159.04 MPa;随着θ4增大,坐封所需的坐封力和最大应力稍有增加。由表可知:随着θ4增大,密封环与滑动体的接触压力明显增大;θ4=10°时密封环与套管内壁接的触压力大于θ4=10°时,且接触压力的方差更小,接触更均匀。综上,优选θ4=10°。

表8 不同密封环与套管壁上接触面的倾角下密封环的密封性能参数Table 8 Sealing performance parameters of sealing ring under different inclination angles of upper contact surface between sealing ring and casing wall

图13 不同密封环与套管壁上接触面的倾角下坐封力与滑动体位移和密封环应力的关系曲线Fig.13 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different inclination angles of upper contact surface between sealing ring and casing wall

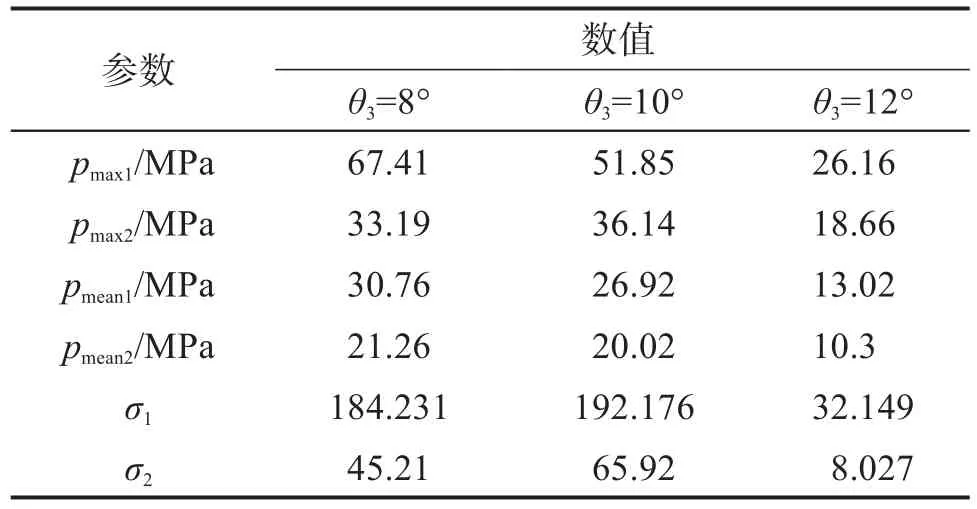

3.2.7 正交试验

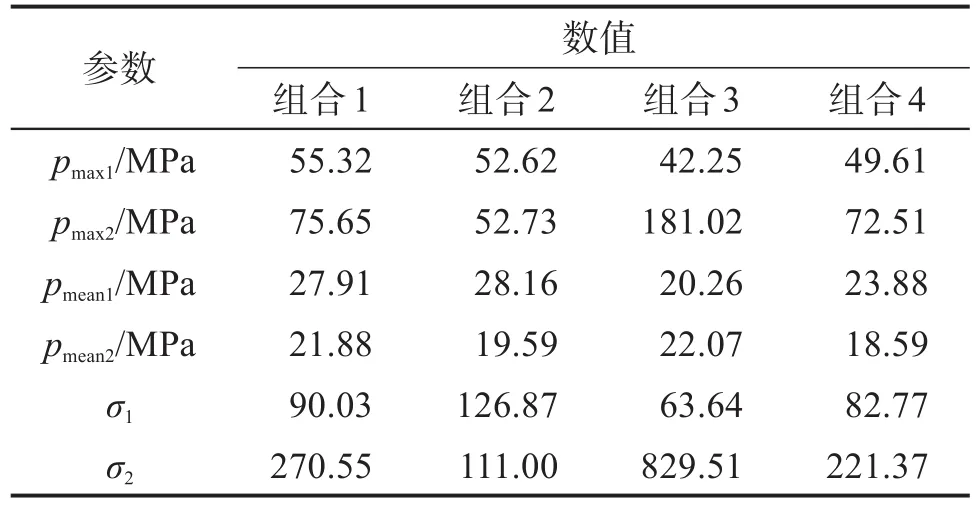

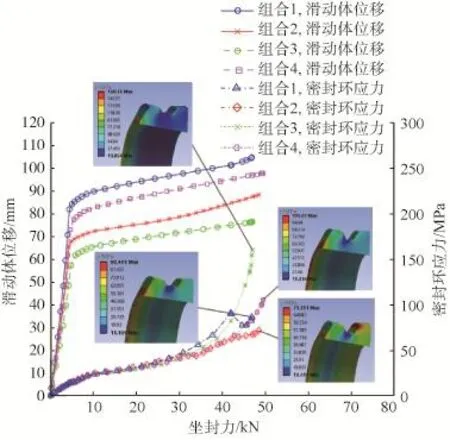

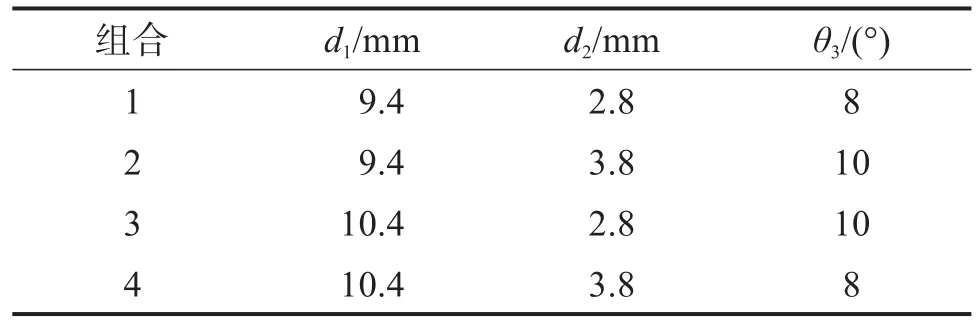

对密封环结构参数进行单一变量分析后得出:当d1=9.4,10.4 mm,d2=3.8,2.8 mm,θ1=20°,θ2=35°,θ3=8°,10°,θ4=10°时,密封环的密封性能较好。为了得到最佳的密封环结构参数组合,设计了正交试验。将正交试验简化为三因素二水平试验,选用L4(23)正交表。密封环结构参数组合如表9所示。

通过仿真分析得到不同密封环结构参数组合下坐封力与滑动体位移和密封环应力的关系曲线,如图14所示,密封环的密封性能参数如表9所示。

表9 不同密封环结构参数组合下密封环的密封性能参数Table 9 Sealing performance parameters of sealing ring under different combinations of structural parameters of sealing ring

图14 不同密封环结构参数组合下坐封力与滑动体位移和密封环应力的关系曲线Fig.14 Relationship curve between setting force and displacement of sliding body,stress of sealing ring under different combinations of structural parameters of sealing ring

表9 密封环结构参数组合Table 9 Combination of structural parameters of sealing ring

由图可知:d1和θ3对密封环最大应力有较大影响;当d1=9.4 mm时,密封环最大应力较d1=10.4 mm时小,θ3=10°时密封环最大应力小于θ3=8°时。由表可知:参数组合为1和2时密封环与套管壁的接触压力较组合3和4大,此时d1=9.4 mm,密封环较容易变径与套管壁产生接触;参数组合为2时,pmax1、pmax2均大于可溶球座的最大工作压差(50 MPa),满足了密封要求,且密封环最大应力较小,可溶球座能安全坐封。综合比较,结构参数组合2是最有利于提高可溶球座密封性能的。

经过正交试验设计,优选出了密封环结构参数:d1=9.4 mm,d2=3.8 mm,θ1=20°,θ2=35°,θ3=10°,θ4=10°。

4 结论

1)本文对适用于内径为124.26 mm套管的可溶球座密封环的结构进行改进。增大密封环靠近滑动体一侧的厚度,以及在密封环凹槽设置上、下侧倾角,可以使密封环与套管内壁之间的接触压力分布均匀,同时密封环所受最大应力减小。

2)通过对单个结构参数的分析和参数组合的正交试验,确定密封环厚度为9.4 mm,密封环凹槽深度为3.8 mm,密封环凹槽上侧倾角为20°,密封环凹槽下侧倾角为35°,密封环与滑动体接触面倾角为10°,密封环与套管壁上接触面倾角为10°。在此结构参数下密封环的密封性能良好且结构可靠,坐封后可承受50 MPa的压差。