钢铁基体上的含锌涂镀层厚度测试技术比较

2022-01-04蔡建康

蔡建康

(宁波计氏金属新材料有限公司, 浙江宁波 315194)

0 引言

目前,在金属防腐领域,含锌的涂镀技术仍然是常规采用的技术,并且在各行各业都有广泛应用,比如基础设施建设,紧固件防锈等。目前最常采用的钢铁基体含锌涂镀层技术包括:电镀锌、热浸镀锌[1-2]、热渗锌、达克罗及环保型锌铝涂层技术[3-4](主要应用在汽车零件防腐领域)。这些含锌涂镀技术的防腐原理主要是利用锌的牺牲保护作用而达到保护钢铁基体的目的[5],因此涂镀层的厚度与防腐作用的能力直接相关。 所以在利用这些技术的时候,都必须检测涂镀层的厚度。 而目前行业上最常规采用的测量含锌涂镀层厚度的方法有:①金相显微镜测试法[6-7](GB/T 6462—2005);②磁性测厚仪测试法[8];③涂覆量测试法(称重法)[9](主要应用于达克罗和水性的锌铝涂层)。 这三种方法各有利弊:金相显微镜法的测量精度高,误差小,但是操作复杂,操作时间长,并且需破坏样件,测量的是局部厚度; 磁性测厚仪测试法是利用磁感应法测量涂层厚度,操作简单方便,无需破坏涂层,适用于大量检测,但是只适用于较平整表面,误差比较大,且当涂层厚度小于3μm 时不适合采用磁性法;涂覆量测试法(称重法)主要应用于达克罗和水性锌铝涂层的检测, 当然热浸锌层也会用到称重法测量单位表面积镀层质量, 参考GB/T 13825—2008[10]。主要原理是计算样件平均单位表面上涂覆的涂层质量,然后根据涂层的密度计算涂层厚度,该方法操作简单,且能够计算样件的平均涂层厚度,但该方法不能直观的表现样件上局部涂层厚度。

在实际应用中, 工厂往往采用简单方便的测试方法(比如涂层测厚仪测试和涂覆量计算)开展大量日常检测,往往较少采用金相显微镜测试法。而作为精确测试方法的金相显微镜测试法则是许多大公司所认可的方法,比如通用汽车、大众汽车等公司的测试标准中都有金相显微镜测试厚度要求。 因此为了使工厂的日常检测处于受控状态,我们就有必要研究金相显微镜测试法、 磁性测厚仪测试法、涂覆量测试法(称重法)三者之间的比较对应关系。

1 背景介绍

典型的含锌涂镀层有热浸镀锌、达克罗涂层、无铬锌铝涂层(如:GEOMET ®、Magni®、Zintek®)等。测试涂镀层厚度是涂镀层质量检测的主要工作之一。目前,日常主要采用的检验涂镀层厚度方法是磁性测试法和涂覆量测试法(称重法),新产品开发和产品验证时也采用金相显微镜测试法。 检测涂镀层厚度的主要设备是:

(1)磁性涂层测厚仪:FISCHER 德国产,型号DELTASCOPE FPM30,精确度是±0.1μm。

(2)金相显微镜:上海昊微光电科技有限公司,型号HW-200BD,可放大(50~500)倍。

(3)涂覆量测试:主要仪器分析天平,上海光正,型号JA5003,精度1mg。

2 测试方案

2.1 金相显微镜测试法、磁性测厚仪测试法、称重法的比较测试(热浸镀锌层)

选取5 个经过常规热浸镀锌处理的M16 标准六角螺母。在每个螺母的同一侧壁用记号笔做三个标记点(要求三个点在同一直线上),然后用校准后的磁性测厚仪分别测试每个点的厚度并记录。 将这5 个螺母沿着标记所在的线切割,制成金相试块,经过打磨、抛光、浸蚀,再用500 倍金相显微镜观察测量,记录测量值。 再将螺母切割后剩下的部分称重,精确到0.001g,使用盐酸退镀溶液去除锌层,干燥后再次称重,并且测量该切割后螺母部分镀层覆盖区域的表面积, 计算单位表面积上的镀层质量, 然后计算镀层的近似平均厚度 (热浸锌层密度近似7.2g/cm3),具体方法参考GB/T 13825—2008。 最后将三种方法的测量值进行比较。

2.2 金相显微镜测试法、磁性测厚仪测试法、涂覆量测试法(称重法)的比较测试(GEOMET 涂层)

选取5 块50mm×50mm 的2.5mm 厚铁板, 经过除油和抛丸处理后,在分析天平上分别称重并记录。然后经过两次GEOMET 涂覆烘烤处理,等冷却后分别在分析天平上重新称重, 两次质量的差除以铁板的表面积即为铁板的平均涂覆量。 然后在每一块铁板上取三个测试点做标记(在同一直线),用校准后的磁性测厚仪分别测量记录。在沿着标记切割、打磨、抛光、浸蚀,用500 倍金相显微镜观察测量。 最后将三者的测量值进行比较。

3 比较测试结果与分析

3.1 金相显微镜法、磁性测厚法、称重法比较结果分析(热浸锌层)

从测试的结果见(表1)可以看出磁性测厚仪测试法、金相显微镜测试法、称重法测试的厚度趋势是基本吻合的,但具体的测试值是存在偏差的。 其中金相法与磁性法最大的偏差是3.58μm,最小偏差是0.25μm,平均偏差是1.71μm;金相法与称重法最大的偏差是6.06μm, 最小偏差是0.10μm,平均2.18μm。磁性法相对于金相法的平均偏差率是3.36%,称重法相对金相法的平均偏差率是4.13%,均小于5%。

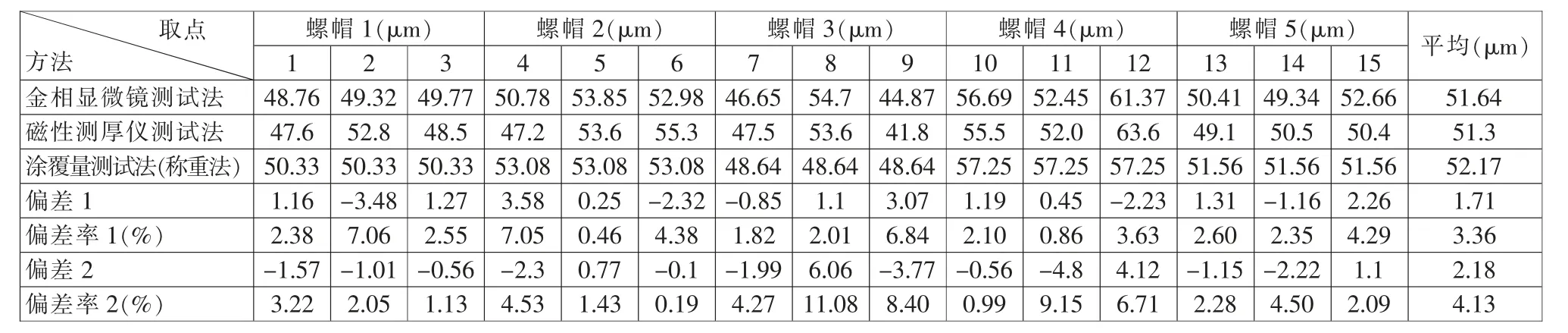

表1 三种测试方法的测试结果及对比偏差

由于螺母的表面不是很平整, 所以有可能存在较大的偏差,而从测试的结果来看,对于热浸镀锌45μm 以上的厚度来说,磁性法与金相法1.71μm 的平均厚度偏差只相当于3.8%的误差,小于5%的平均误差,对于热镀锌层厚度的日常检测来说,采用磁性法是可接受的。

而对于平均涂层厚度大约 (6~20) μm 的达克罗和GEOMET 产品来说,为避免出现较大的测量误差,采用表面较平整的钢板制作样件进行测试。

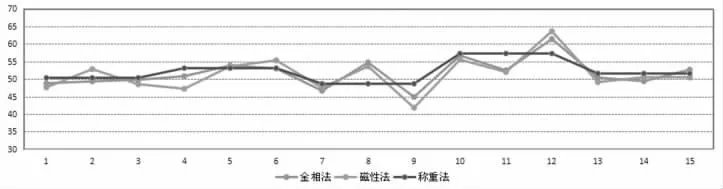

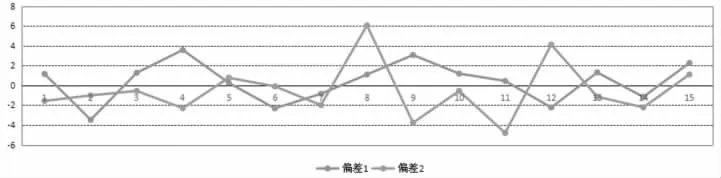

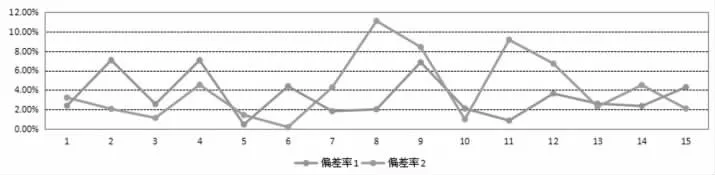

三种方法所测厚度比较折线图、偏差折线图、偏差率折线图(%)分别见图1~图3。

图1 三种方法所测厚度比较折线图

图2 偏差折线图

图3 偏差率折线图(%)

3.2 金相显微镜法、磁性测厚法、涂覆量测试法(称重法)比较测试结果分析(GEOMET 涂层)

GEOMET 涂层的干膜密度通常介于 (3.0~3.5)g/cm3之间[即介于(3×106~3.5×106)mg/dm3],由此可近似计算零件平均涂层厚度=零件涂覆量/干膜密度。 而本次测试过程中根据涂料的信息和取值的方便,取GEOMET 涂层的干膜密度为3.5g/cm3。

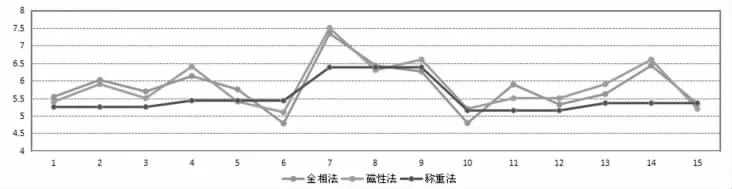

从测试的结果(表2)可以看出三种方法的测试结果趋势在折线图上表现也是基本吻合的。 其中由于涂覆量法测厚度是通过计算得出, 且所取值的干膜密度近似为3.5g/cm3, 其所取得的干膜密度比实际的干膜密度略高,因此计算的样品平均涂层厚度略低于实际厚度, 所以测试的结果显示采用涂覆量计算法测得的平均厚度略低于其他两种方法。

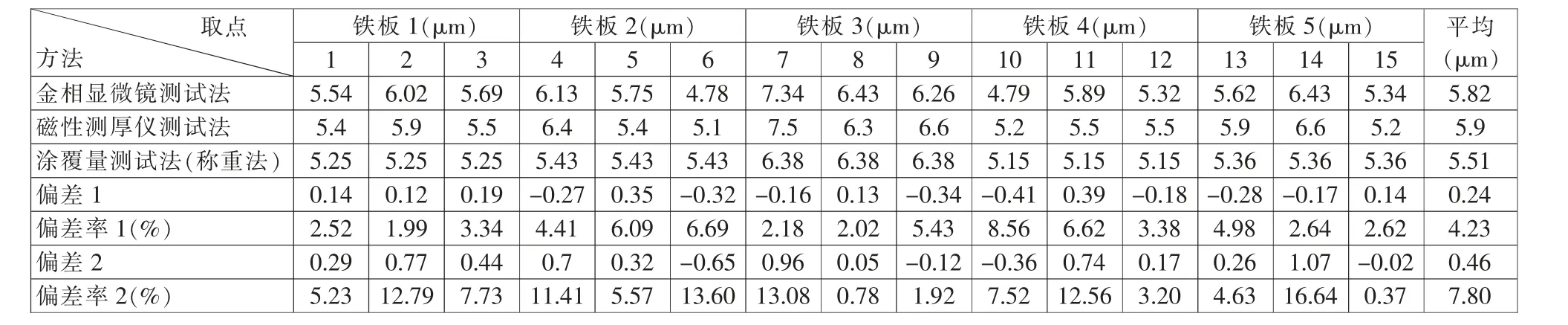

表2 三种测试方法的测试结果及对比偏差

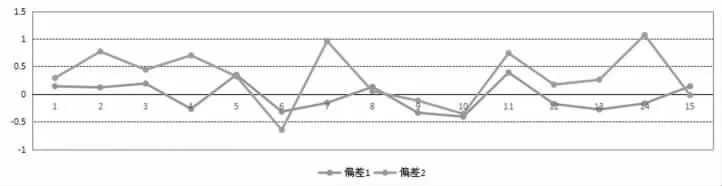

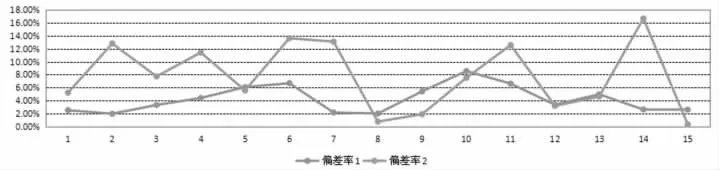

测量偏差分析:在本组测试中,金相显微镜测厚度法与磁性测厚仪测试法测得的结果比较, 最大偏差是0.41μm,最小偏差是0.12μm,平均偏差是0.24μm,平均偏差率为4.23%; 金相显微镜测厚度法和涂覆量计算法测得的结果比较,最大偏差是1.07μm,最小偏差是0.02μm,平均偏差是0.46μm,平均偏差率为7.80%,并且其平均偏差属于正偏差, 即涂覆量计算法测得的厚度平均值略小于金相显微镜法测得的结果。

三种方法所测厚度比较折线图、偏差折线图、偏差率折线图(%)分别见图4~图6。

图4 三种方法所测厚度比较折线图

图5 偏差折线图

图6 偏差率折线图(%)

4 结论

从测试的结果和分析看,三种测厚度方法测得的结果是较一致的,在实际检验过程中均可采用,或者结合使用。

作为测局部涂镀层厚度最直观以及准确度较高的金相显微镜测厚度法, 可应用在新产品开发和产品验证时的厚度测量,或者根据顾客、产品要求,定期检测验证。并且根据GB/T 5267.2 中7.3 规定非电解锌片涂层(锌铝涂层)厚度有争议时,应使用GB/T 6462 规定的金相显微镜法测试涂层厚度。

由于热浸镀锌镀层厚度较大, 使用磁性测厚仪检测相对于金相显微镜法的偏差率小于5%,且检测方便,适合大量、快速检测,完全可以满足日常检验的需要。 称重法可作为热镀锌层厚度争议时的仲裁法使用, 根据GB/T 5267.3—2008 中8.3 规定当热镀锌层厚度出现争议时,应采用GB/T 13825 规定的称重法。

达克罗和GEOMET 这类锌铝涂层由于厚度较小,单单使用磁性测厚仪检测相对误差较高, 而由于金相显微镜法检测的局限性(破坏性,操作繁琐),不利于日常大量、快速检测,因此在日常检测中我们可采用磁性测厚仪法和涂覆量计算法相结合,互相佐证。 在日常检测中,我们可以规定一个较高的涂覆量值标准, 并结合磁性测厚仪检测,来满足涂层厚度的要求。