水性环氧富锌底漆的制备及性能研究

2021-12-29朱结东掌婷婷

朱结东 掌婷婷

上海华谊精细化工有限公司(上海 200062)

溶剂型环氧富锌底漆常用作重防腐配套体系的底漆,具有表干快、附着力好、耐腐蚀性强等优点[1-2],被广泛用于集装箱、石化储罐、海洋平台和大型桥梁等重度腐蚀环境中的表面防护。

近几年随着涂料行业环保的要求,重防腐配套体系的水性化得到了大力发展,其中水性双组分环氧富锌底漆[3-6]也取得了很大进步。水性环氧富锌底漆是以水性环氧树脂与胺类固化剂作为成膜物质,锌粉作为防锈颜料的一种长效防腐涂料。其与溶剂型环氧富锌底漆相同,漆膜具有较好的附着力、耐水及耐腐蚀性能。但水性漆由于水的存在,漆膜往往干性慢,早期耐水性较差,影响施工和最终漆膜的性能。通过选择不同种类的环氧树脂、固化剂、防锈颜料、填料以及防闪锈剂进行配方设计,开发出具有较好施工性能和防腐性能的水性环氧富锌底漆。

1 实验部分

1.1 主要原料

水性环氧树脂STW600、STW603H,胺类固化剂STW703B、STW703D,上海华谊精细化工有限公司;防闪锈剂C4E,德国Straetmans High TAC GmbH公司;防闪锈剂FRI1030,上海杰又杰新材料科技有限公司;助溶剂、分散剂、锌粉、磷铁粉、重晶石粉、硅微粉、膨润土、气相二氧化硅、亚硝酸钠,市售;去离子水,自制。

1.2 实验设备

JA5001电子天平,上海精天电子仪器有限公司;高速分散机,上海赛杰化工设备有限公司;Q-FOG盐雾箱,美国Q-Lab公司。

1.3 涂料参考配方

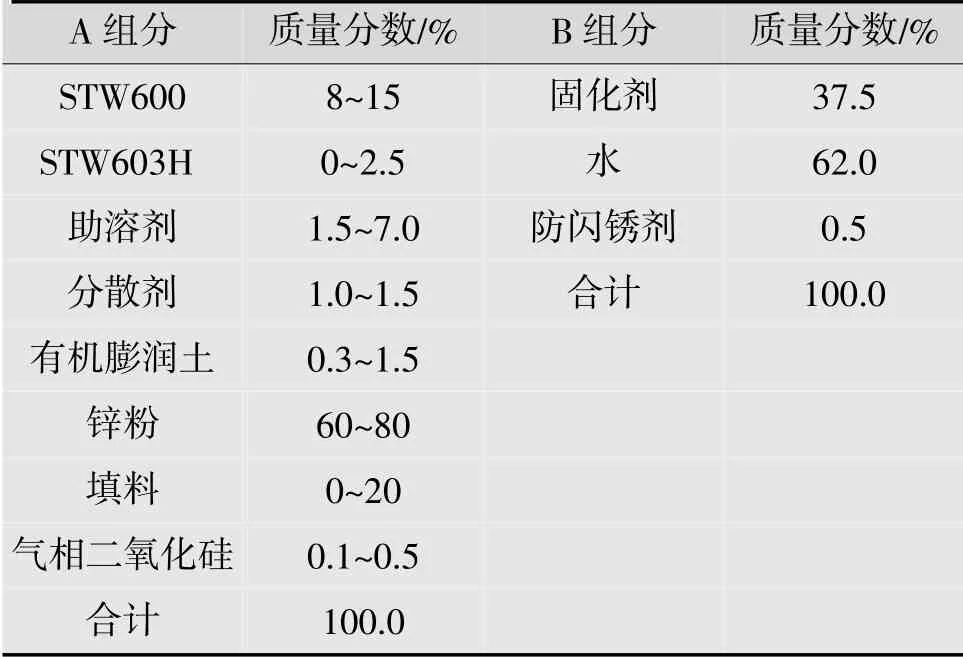

水性环氧富锌底漆的参考配方见表1。

表1 水性环氧富锌底漆参考配方

1.4 水性环氧富锌底漆制备工艺

(1)A组分制备

将水性环氧树脂、助溶剂、分散剂加入带冷却水夹套的研磨缸中,通冷却水保持缸内物料温度低于40℃。开启中速搅拌10~20 min,使物料充分混合均匀。低速搅拌下缓慢加入有机膨润土,高速分散30 min;加入防锈颜料和其他填料,高速分散30 min;加入气相二氧化硅,高速分散20 min;检测粒径小于80μm后过滤出料。

(2)B组分制备

固化剂用去离子水稀释,然后加入防闪锈剂,搅拌均匀,备用。

1.5 样板制备及性能测试

(1)样板制备

将A,B组分按20∶1的质量比搅拌混合均匀,用去离子水稀释至涂-4杯黏度30~40 s,过滤后采用空气喷涂制备测试样板。

闪锈抑制性、早期耐水性测试样板以钢板作底材,先用砂纸打磨,再用乙醇擦拭干净,喷涂后的样板在(23±2)℃,50%±5%湿度的恒温室放置24 h后测试。

耐冲击性测试样板,马口铁底材,先用砂纸打磨,再用乙醇擦拭干净,喷涂后的样板在(23±2)℃,50%±5%湿度的恒温室养护7 d后测试。

附着力、耐盐雾性测试样板,喷砂板底材,用乙醇冲洗除去表面的油,晾干,喷涂后的样板在(23±2)℃,50%±5%湿度的恒温室养护7天后测试。

(2)检测项目及方法

闪锈抑制性、早期耐水性按照GB/T 3668—2020《富锌底漆》检测,钢板底材,膜厚(45±5)μm;耐冲击性按照GB/T 1732—2020《漆膜耐冲击测定法》检测,马口铁板,膜厚(23±3)μm;附着力按照GB/T 5210—2006《色漆和清漆拉开法附着力试验》检测,喷砂钢板,膜厚(90±10)μm;耐盐雾性按照GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》检测;喷砂钢板,膜厚(90±10)μm。

2 结果与讨论

2.1 环氧树脂的影响

水性环氧树脂作为主要成膜物质,对漆膜性能的影响很大,制漆时需要很好地包覆锌粉,这样固化后才能成致密漆膜。实验选用了两种亲水改性环氧树脂,分别为较大相对分子质量的STW600和较小相对分子质量的STW603H。STW600的亲水性强于STW603H。考虑到漆膜需要较快的干性和较好的韧性,优选大相对分子质量的STW600作为主要树脂成分,同时掺混一定比例的STW603H,以降低助溶剂用量,制备较低挥发性有机化合物(VOC)含量的水性环氧富锌底漆。

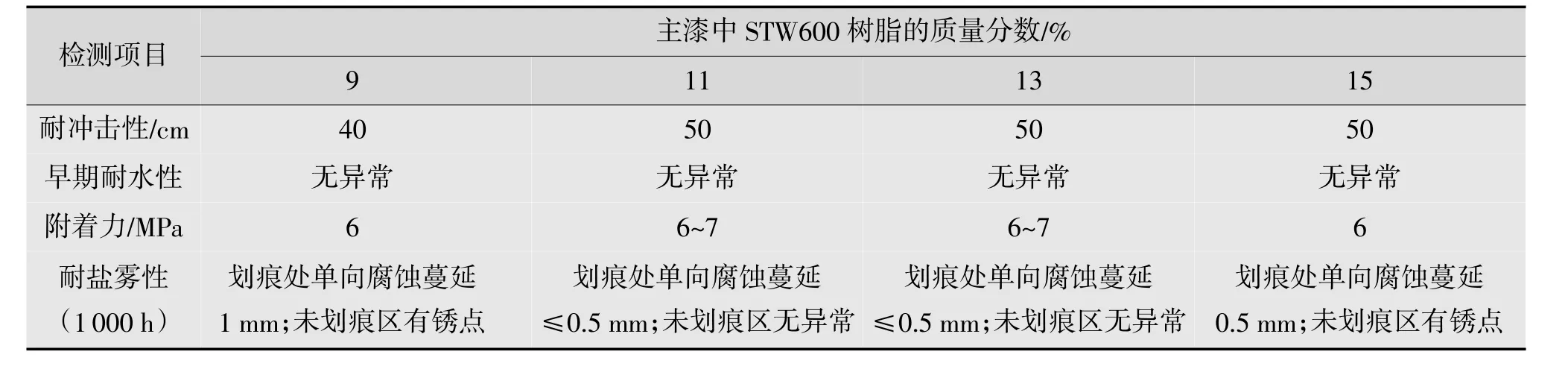

采用STW703B固化剂、NB45填料、亚硝酸钠防闪锈剂作为主要成分,研究了STW600不同用量对漆膜性能的影响,结果如表2所示。当主漆中STW600的占比为11%时,漆膜的附着力和耐冲击性良好,耐盐雾1 000 h后板面保持良好,综合性能最佳。STW600占比过多或过少都会引起耐盐雾性能下降,可能是因为配方中树脂含量较低时,树脂对锌粉的包裹效果不佳,漆膜容易出现起泡锈蚀缺陷;当树脂用量较高时,漆膜整体的亲水性上升,影响耐盐雾性能。

表2 主漆中STW600树脂的用量对漆膜性能的影响

当制备较低VOC含量的水性环氧富锌底漆时,需要降低配方中的助溶剂用量,因为助溶剂在固化成膜后直接挥发,形成VOC排放,减少助溶剂用量就意味着降低VOC。但直接减少助溶剂,会造成主漆黏度过大无法操作,所以可以使用STW600和STW603H的混合树脂。STW603H黏度低,可有效降低主漆的黏度,同时能固化成膜,不形成VOC排放。但STW603H为小分子环氧树脂,会降低固化速率,加入量越多,漆膜干性越慢,当STW603H加入量到一定程度就会影响漆膜的早期耐水性,同时会影响施工性能以及漆膜的附着力、耐盐雾性能。如表3所示,当STW603H在树脂中的质量分数在23%以下时,漆膜的各项性能均未受到影响;当达到27%时,漆膜的早期耐水性、附着力和耐盐雾性能均有所下降。所以,需要控制STW603H的添加质量分数在23%以下。

表3 STW603H的加入量对漆膜性能的影响

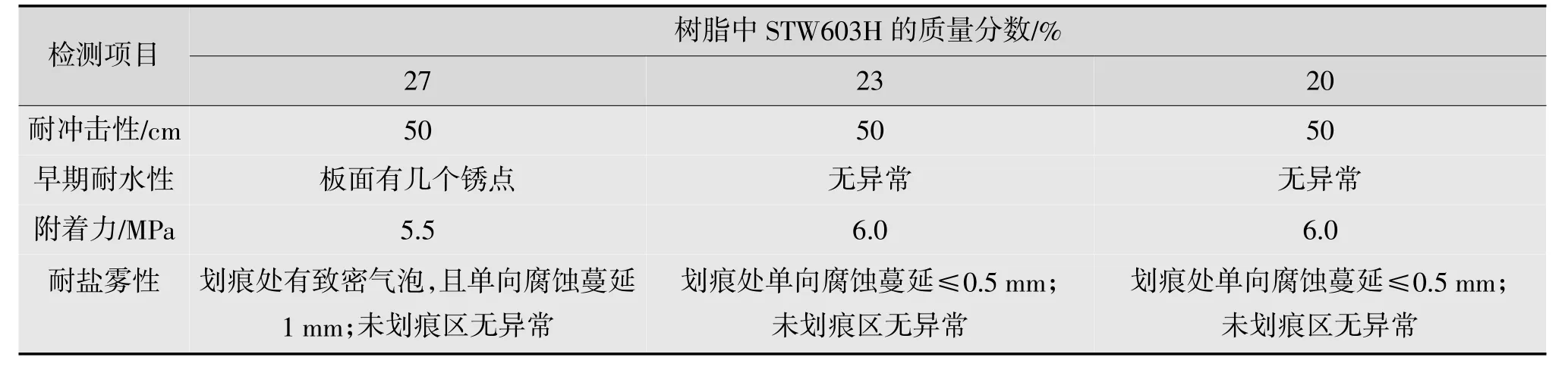

2.2 固化剂种类的影响

水性环氧富锌底漆中的固化剂不仅起到固化交联作用,在两组分混合过程中也起到乳化水性环氧树脂的作用,若选用不当会造成锌粉与树脂的相分离,出现沉降或堵枪等情况。所以在选择固化剂时,需要先验证其与环氧树脂之间的适配性。可通过观察混合状态实现,均一透明表明适配性好。为了获得较快的表干速率,一般选用反应速率较快的固化剂。以STW600作为水性环氧树脂、NB45为填料、亚硝酸钠为防闪锈剂,比较了两种适配性较好的固化剂STW703B和STW703D的影响。如表4所示,采用STW703B和STW703D的漆膜早期耐水性有明显差异。STW703B的反应速率快,漆膜的早期耐水性无异常。STW703D反应速率慢,漆膜表面出现较多锈点,是因为采用STW703D的漆膜24 h未固化完全,漆膜的致密性低,从而影响漆膜的早期耐水性。但经过长时间固化,漆膜的耐冲击性能、附着力以及耐盐雾性能没有明显差异。

表4 不同固化剂对漆膜性能的影响

2.3 填料种类的影响

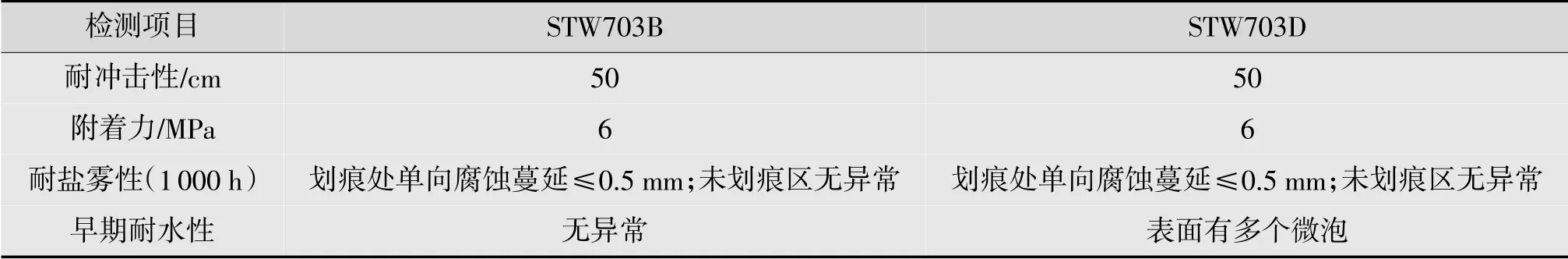

制备不同锌含量的环氧富锌底漆,保持颜基比不变,需要在配方中添加一定数量的填料。实验研究了磷铁粉(6.5和18μm)、重晶石粉(45μm)、硅微粉(10μm)对漆膜耐盐雾性能的影响,结果如表5所示。由表5可以看出,采用18μm的磷铁粉,漆膜耐盐雾性能未通过1 000 h测试,使用其他填料均能通过测试。重晶石粉市场单价最低,性价比最高,实际配方中较常使用。

表5 不同填料对漆膜耐盐雾性能的影响

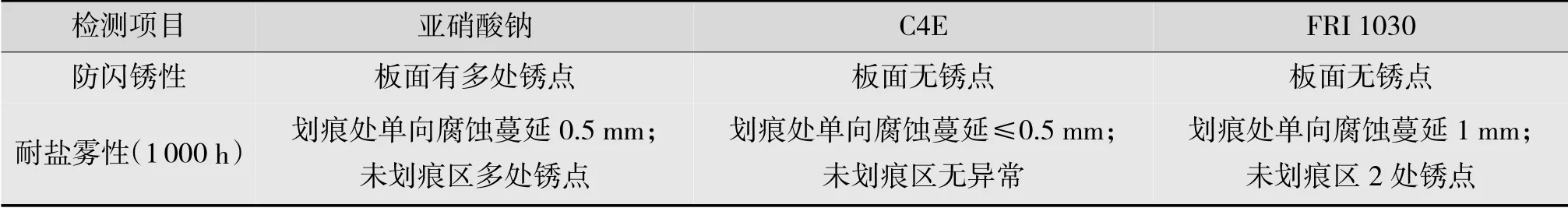

2.4 防闪锈剂种类的影响

在高温高湿条件下进行水性涂装时,漆膜表面极易出现闪锈。为了防止闪锈,需要在涂料中加入一定量的防闪锈剂。实验研究了3种防闪锈剂对漆膜的抗闪锈性能和耐盐雾性能的影响,结果如表6所示。可以看出,C4E和FRI1030的抗闪锈能力相当,且优于亚硝酸钠。耐盐雾结果表明,使用亚硝酸钠的漆膜有较多锈点,FRI1030的漆膜有零星锈点,C4E的漆膜则无锈点且划线处的锈蚀宽度也较窄。因此,C4E综合效果最佳。

表6 不同防闪锈剂对漆膜性能的影响

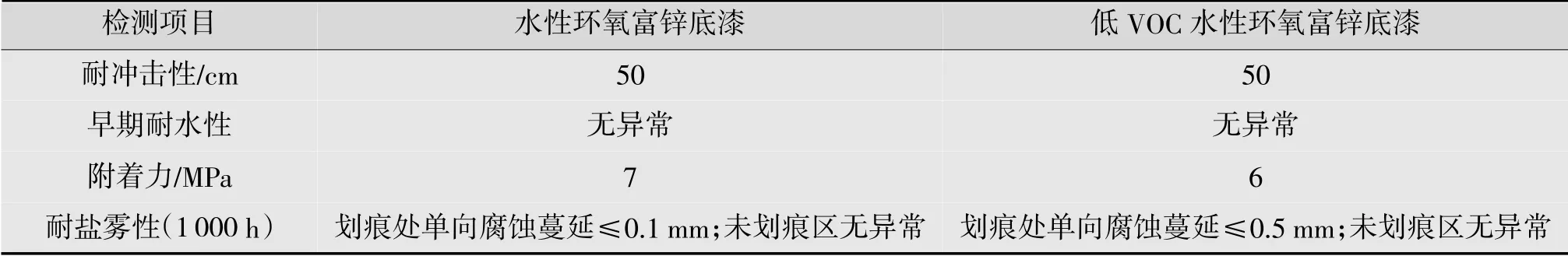

综合以上结果,采用11%的水性环氧树脂STW600,以STW703B为固化剂、重晶石为填料、C4E为防锈颜料,可制备出综合性能较佳的水性环氧富锌底漆。采用质量配比77∶23的STW600和STW603H混合树脂,可降低助溶剂用量,制备综合性能优异的较低VOC含量的水性环氧富锌底漆,漆 膜性能如表7所示。

表7 水性环氧富锌底漆漆膜的典型性能

3 结论

(1)采用水性环氧树脂STW600直接与锌粉、填料和助剂一起高速混合制漆,配套固化剂STW703B,可制备性能优异的双组分水性环氧富锌底漆。实验范围内,采用11%的水性环氧树脂STW600,以重晶石为填料、C4E为防锈颜料,最终漆膜综合性能最佳。

(2)使用STW600和STW603H的混合树脂替代部分助溶剂,可制备较低VOC含量的水性环氧富锌底漆,当STW603H在树脂中的质量分数在23%以下时,漆膜的性能未受影响。