低温液态丙烷在处理丁烷BOG工艺中的应用

2021-12-25林惠松冯志明韦振兴

林惠松,方 刚,高 威,冯志明,韦振兴

(深圳华安液化石油气有限公司,广东深圳 518119)

1 概述

低温LPG接收站设有丙烷、丁烷低温常压储罐,用于储存低温液态丙烷、液态丁烷,丙烷、丁烷可用于工业原料及民用燃料。低温储罐内储存的低温丙烷、丁烷为饱和液体,其操作温度一般为常压下的气化温度,丙烷为-42℃,丁烷为-4℃,操作压力一般为5~13kPa。低温储罐内液体因储罐内、外环境温差造成的热传递导致吸热闪蒸为BOG(Boil Off Gas),储罐本体结构、储罐与环境的温差、太阳辐射强度、储罐保冷措施、烃泵等设备运行造成外部热量导入等因素决定储罐内低温液体吸热气化量大小。BOG气体若不及时排放会导致储罐超压,导致安全阀起跳,严重的压力突升会使储罐破裂。低温储罐产生的BOG,可选择的处理工艺有:①通过BOG压缩机及冷凝器多级压缩冷凝后回收;②通过高压压缩机处加压处理后外输;③将产生的BOG通过低温冷源冷却至沸点后冷凝;④直接放空或用于自身用户。在不同的情况下以上处理工艺均有应用,下面将通过丁烷低温储罐为例,分析选择最合理、节能的BOG回收工艺。

2 低温储罐BOG气化量的计算

BOG的气化量计算是处理工艺的选择及设备选型的基础。BOG气化量的决定因素是储罐内低温液体吸热气化,现有国家标准及行业标准中均无精准计算公式,只能结合对流传热、热辐射、热传导并参考相关数学模型推断出一种相对严谨、科学的计算方法。

对于立式圆筒形储罐的 BOG 计算,根据储罐的物理结构模型可总结为:

式中,W为储罐吸热气化 BOG,kg/h;Q为总传热速率,kW/h;QB为罐底传热速率,kW/h;QS为罐侧壁传热速率,kW/h;QR为罐顶传热速率,kW/h;r为低温介质汽化潜热,kW/h。

2.1 罐底传热计算

罐底传热采用多层平壁热传导模型,计算方法如下:

式中,QB为罐底传热速率,W;TS为罐底外侧环境温度,℃;Ta为罐内介质温度,℃;bi为第i层材料厚度,m;λi为第i层材料热导率,W/(m·℃);SB为罐底圆面积,m2。

罐底传热速率按照环系分布依次采用多层平壁热传导模型进行计算,最终所有环系传热速率之和即为罐底传热速率。

2.2 罐侧壁传热计算

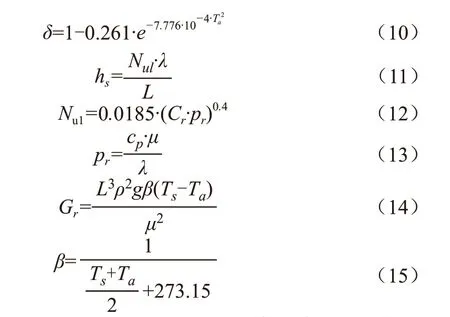

罐侧壁热量衡算模型相对复杂,罐侧壁表面温度Ts不能近似等于环境温度,需要在方程组联立后通过迭代或规划求解得出。

热量衡算等式:

其中:

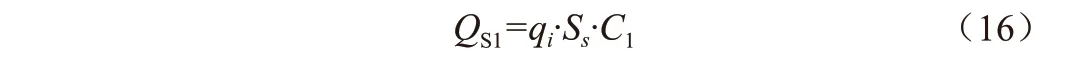

将求得的qi代入式(16),求得向阳侧罐侧壁传热速率QS1。

式中,Ss为储罐侧面积,m2;C1为暴露面积系数,m2;QS1为向阳侧罐侧壁传热速率,W;QS2为背阴侧罐侧壁传热速率,W;QS为罐侧壁传热速率,W。

罐侧壁传热速率应该依次分段采用热传导模型进行计算,最终各段传热速率之和即为罐侧壁传热速率。

2.3 罐顶传热计算

罐顶传热的计算与管侧壁传热计算类似,罐顶表面温度Ts也需要联立方程迭代求解,其计算方法同罐侧壁。

对于大型储罐,罐顶热传导模型可采用平壁热传导模型,罐顶至吊顶间的球缺气相空间可视为一层保温层,采用当量法计算其传热层厚度。

将迭代求解的罐顶表面温度Ts代入式(20)求解。

式中,SR为罐顶球缺表面积,m2;QR为罐顶传热速率,W;TS为罐顶表面温度,℃;Ta为罐内介质温度,℃;bi为第i层材料厚度,m;λi为第i层材料热导率,W/(m·℃)。

3 丁烷低温储罐BOG处理工艺

低温LPG接收站设有丙烷、丁烷低温常压储罐用于接收船舶低温冷冻丙烷丁烷,储罐产生的BOG一般采用压缩机压缩后冷凝再液化回收。BOG压缩再液化系统需要配置压缩机及冷凝液化设备,投入成本高,后期运行成本及维护费用昂贵,给企业带来很大经济负担。本应用主要利用低温液态丙烷的冷能,来冷凝回收丁烷储罐产生的BOG,这样可以节约一套BOG压缩再液化系统,极大节约成本。通过计算分析丁烷低温储罐产生的BOG,选择合适的换热器与低温丙烷输送泵,建立一套稳定、简单、操作性强的BOG冷凝回收系统。

在T-101丙烷储罐出货管线设置一台烃泵P-104,流量为20m3/h,将低温液态丙烷送往T-102丁烷储罐罐顶上的D-104丙烷气液分离器,通过LIC107控制D-104液位为300~900mm,而E-102冷凝器与D-104丙烷气液分离器安装在T-102丁烷储罐罐顶同一水平线上,且E-102冷凝器壳层底部液相管与D-104连通,这样可以通过控制D-104丙烷气液分离器的液位从而控制E-102冷凝器的液位。T-102丁烷储罐产生BOG气体进入E-102冷凝器板层进行冷凝,丁烷BOG经过E-102冷凝后进入D-107丁烷气液分离器,液态丁烷返回T-102丁烷储罐,而BOG气体中含有的少量氮气等不凝气体通过D-107分离后进入丙烷气相总管。E-102冷凝器壳层经过换热产生的丙烷气体进入D-104丙烷气液分离器,最终进入丙烷气相总管。

E-102冷凝器为板翘式,材质为耐低温铝合金,尺寸1 000mm×1 800mm×2 800mm,换热面积67m2,换热效率5 045 000kJ/h,设计温度-43~40℃,壳侧设计压力1.0MPa,管侧设计压力1.8MPa,壳层介质为丙烷,管层介质为丁烷。丁烷设计流量为13 200kg/h,丙烷设计流量为11 573kg/h,管侧丁烷入口温度0℃,出口温度-4℃;壳层丙烷入口温度-42℃,出口温度-32℃。D-104容积13.08m3,高4 920mm,直径2 000mm,设计压力0.49MPa,设计温度-43~40℃。

正常工作状态下,P-104为24h运行将T-101丙烷液态输送至D-104,通过液位控制阀LIC107将D-104液位控制在设定值(300~900mm),当D-104不需要补充液体时,P-104设有最小流量阀可自动打循环;T-102产生的丁烷BOG气体进入E-102冷凝回收返回T-102,将T-102压力控制在安全范围内。

4 结论

BOG处理工艺是低温储罐的技术难题,处理方法往往决定着储罐运行成本的高低。可见,选择一套投入少、操作简单、维护成本低的BOG处理工艺意义重大。利用低温液态丙烷处理丁烷BOG工艺流程简单,效果显著,相比传统的BOG压缩机冷凝回收系统,前期设备投入大大减少,且后期操作简单,运行成本及设备维护成本低,将为企业带来可观的经济效益。