基于正交试验的液晶屏老化炉优化设计

2021-12-22孙家圆倪俊芳杨波

孙家圆, 倪俊芳, 杨波

(1.苏州大学机电工程学院,江苏苏州 215021;2.苏州优备精密智能装备股份有限公司,江苏苏州 215021)

0 引言

液晶屏老化测试是在短时间内对液晶屏进行高温烘烤,使其快速渡过失效期,并将其存在的潜在缺陷暴露出来,进入性能平稳阶段的测试方法。随着科技的发展和生活需要,液晶屏的需求变得越来越大,企业之间竞争也愈发激烈,液晶屏的品种和加工工艺也日趋复杂,其存在缺陷的概率也随之增大[1],因此新液晶屏需要经过老化测试以保证品质。老化测试受多个因素影响,主要有热源功率、液晶屏尺寸、风机个数、风机风速等,目前主要根据经验通过试错法进行反复试验来获得更好的老化环境。但仍存在热流场分布不均匀、达到热平衡后温度波动范围大的问题。本文基于液晶屏老化炉对流传热理论模型,对老化炉体进行设计建模,并进行数值模拟,分析其内部热流场分布,通过正交试验找出其主要影响因素,并对其进行优化。

1 老化炉结构及液晶屏参数

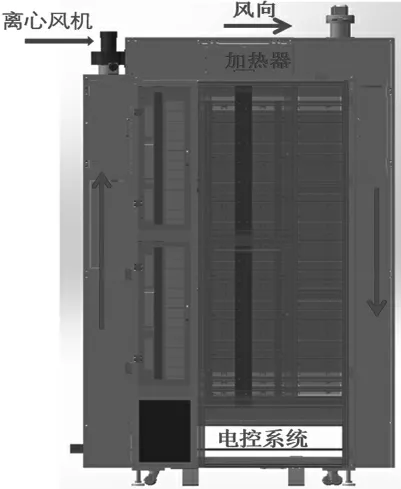

液晶屏老化炉由2个子老化炉组合而成,其整体尺寸为4280 mm×1560 mm×3129 mm。子老化炉中利用2块隔板将老化炉分隔为加热系统部分、承重部分及电控系统部分。老化炉内放置了紫铜材质的加热器、环氧树脂材质的隔热板及铝合金制的承重杆,并在炉体外部上方放置了2台离心风机。老化炉正面是由多条铝制盖板组成,与每层承重杆的位置一一对应,通过电控系统控制其自动开合,使用三轴运动叉爪将液晶屏运送至炉内[2]。其中,为了保证电控系统部分能够不受高温影响并正常工作,其上方的隔板采取全封闭且安装排气孔维持其内部温度不会过高。因此在进行建模及后续风道设计及温度场和流体场仿真分析时,忽略此部分。子老化炉设计结构如图1所示,其各参数如表1所示。

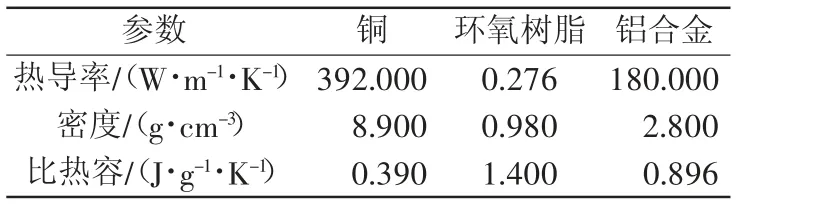

表1 液晶屏老化炉各材料参数

图1 子老化炉结构图

2 传热理论模型及加热系统设计

2.1 老化炉对流传热理论模型

由于加热管和空气间、液晶屏和空气间主要是流体和固体表面接触形成热量交换,冷热空气之间是流体和流体之间的传热。根据热传递的方式可知,选用对流传热进行理论分析。

对流换热的表达式为

式中:Q为热流密度,W/m2;h为对流换热系数,W/(m2·K);A 为接触面积,m2;tw为物体表面温度,℃;tf为流体温度,℃。

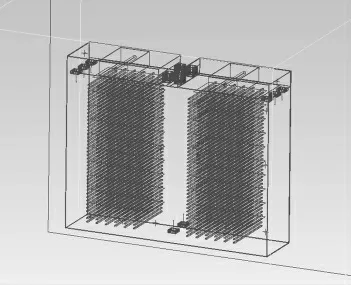

由于流体的黏度不为零,在固相表面总存在一薄层流体相对固体静止,这样流体与固相壁之间的传热热流量Q需要通过这层相对静止的流体,且是通过导热方式进行,则可导出

在加热管给空气加热和空气在炉内流动进行对流换热的过程中,会损失一部分能量,同时老化炉壁也会像外部进行散热,所以需要构建热流循环,使热流能均匀不断地在炉内扩散,弥补热量损耗,即W1+W2=0。其中:W1为老化过程中的热量损耗;W2为热源散发的热量。

2.2 老化炉加热系统设计

由于该老化炉原先使用二位式算法控制加热器加热,存在加热波动幅度大且到达热平衡时间较长的现象,故在原有基础上取消使用算法控制,而是通过将加热器分为2个子加热器,在保证其总功率不变、能够满足快速加热至目标温度时,停止其中一个子加热器,另一个子加热器持续加热以弥补热量损失,以达到保持目标温度的目的。

3 数值仿真分析及正交试验

3.1 仿真模型建立

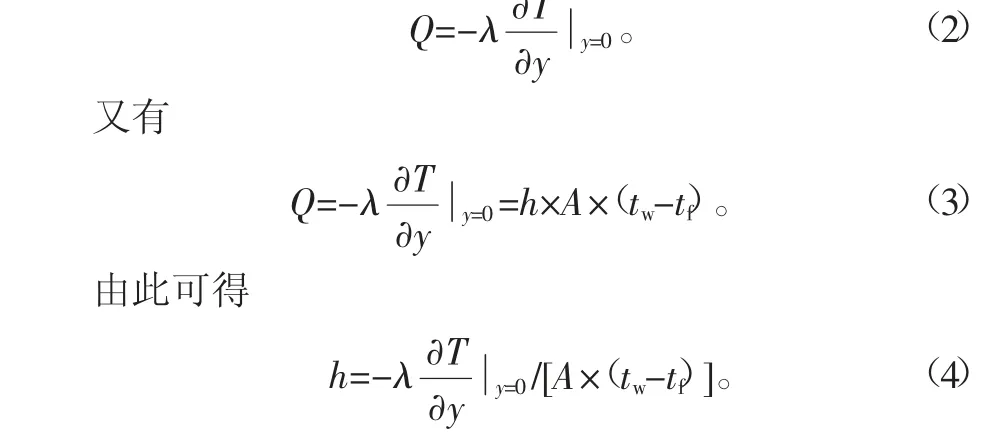

使用仿真软件能够对实际工况进行模拟[3]。本文使用Flotherm仿真软件进行建模,如图2所示。

图2 老化炉仿真建模

3.2 边界条件及设计参数

1)室内空气设置为不可压缩流体;2)室内压力为标准大气压;3)老化炉不考虑漏风情况,视其气密性良好;4)根据生产需求,依照表1所示材料属性将老化炉模型一一对应设置。

3.3 影响因素的分析及水平的确定

考虑到液晶屏实际工作温度范围一般在-40~55 ℃[4]。因此液晶屏进行老化测试时,其老化设备设定的温度应该高于55 ℃,而当环境温度达到70 ℃以上时,屏幕内部液晶从液晶态变为液态的概率大大增高。为了使液晶显示器在液晶不产生相变的情况下进行老化试验,老化温度设置为60 ℃,其允许波动范围控制在±3 ℃。因此持续加热的子加热器总功率范围设置为4.8~5.2 kW。

由于老化箱高度较高,气流经由轴流风机送出后会形成扩散,考虑在气流扩散处或流体速度较慢处增加风机,保证流体能够被风机收束传递,均匀分布。因此增加轴流风机个数范围为6~12个。同时考虑离心风机风压大小,选择CY120、CY125、CY150等3种型号作为参考。

由于液晶屏之间的尺寸不同,当老化炉满载后,液晶屏之间距离的不同会对热流的传播产生影响。液晶屏厚度越厚(即液晶屏间距变小),热流越难以在液晶屏之间传播。根据其实际情况,液晶屏尺寸范围为49~65 in。

由此得出因素水平表如表2所示。

表2 因素水平表

3.4 温度场正交试验有限元仿真分析

在仿真模型中布置监控点以获得温度,其热电偶主要布置于炉体两侧和承重杆中部,如图3所示。根据因素水平表排列出正交试验表并进行仿真模拟。

图3 测温点布置图

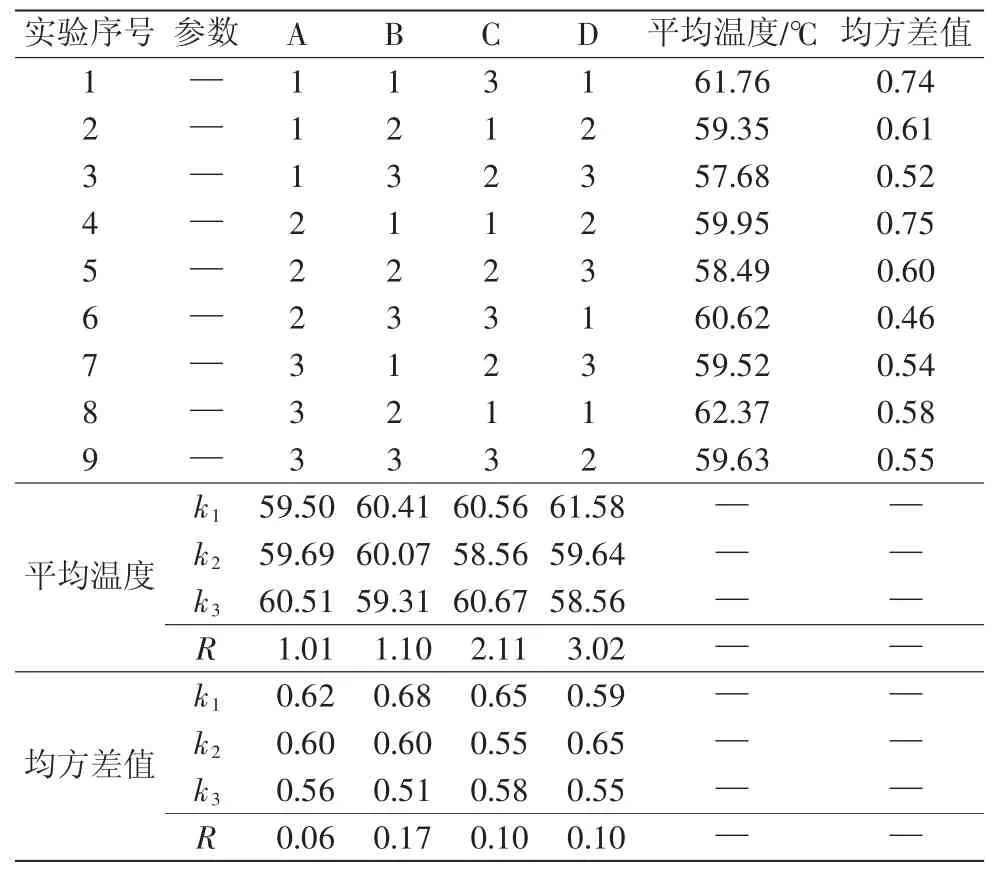

因为是4因素3水平的正交试验[5],所以选用L9(34)型标准正交表。

表3 正交试验表

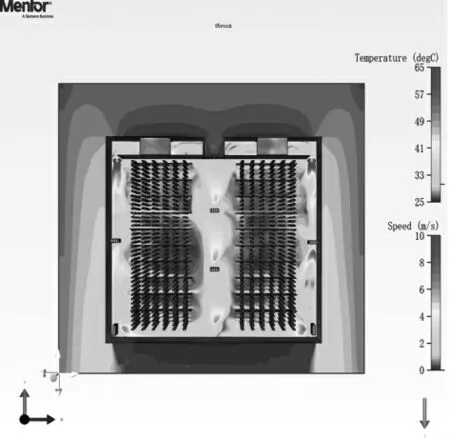

由极差分析可知,影响液晶屏片在老化测试中的平均温度的因素主次顺序为D>C>B>A,而影响老化炉体均温性的因素主次顺序为B>C、D>A,均衡考虑均温性和平均温度,其最优水平组合为D1C3B3A2。此组合经有限元分析得到的温度场平面云图如图4所示,流体场平面云图如图5所示。可以看出老化炉两侧温度比中间略高,风机构建的循环风道使得热流能够快速均匀地传遍老化炉。

图4 温度场平面云图

图5 流体场平面云图

4 试验验证

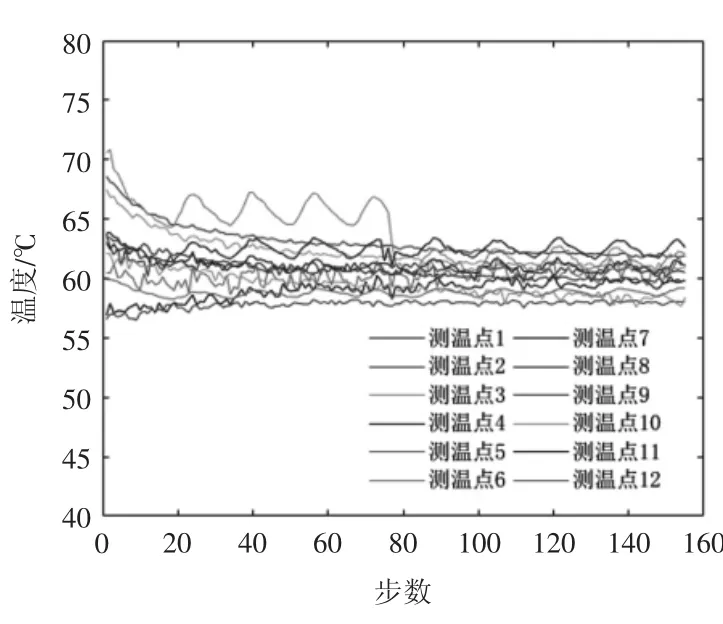

根据正交试验得出的影响因素优先级,结合现有的材料对老化炉进行布置,为了模拟实际工况,在炉内放置49~65 in的液晶屏20块。由于仿真的设定为全封闭理想环境,实际老化炉盖板及背板的气密性仍有待加强,因此对于持续加热的热源功率上调至8 kW,以满足维持温度所需热量。使用AT4516多路温度测试仪连接电脑,布置热电偶线来测温,总计12个点。图6为现场测试。其达到热平衡后温度曲线如图7所示,每步时间为20 s。仿真温度、优化后测温与优化前使用二位式算法控制加热的温度对比如图8所示。可以看出,经过结构优化后,老化炉达到热平衡后温度波动较优化前显著变小,各点温度更加均匀,能够满足±3 ℃的要求,验证了加热系统优化设计的有效性和准确性。

图6 现场实测

图7 实测测温点温度

图8 实测温度对比

5 结论

1)采用正交试验对热源功率、轴流风机个数、液晶屏尺寸及离心风机型号进行极差分析,得到理想水平组合:热源功率为5.2 kW,添加风机个数为12,液晶屏尺寸为65 in,离心风机型号为CY125。2)根据实际条件优化后,炉内平均温度为60.30 ℃,炉内温度场分布均匀度为1.23,满足生产需求;与优化前平均温度61.16 ℃、炉内温度场分布均匀度2.80相比,其均温性提高了56.1%。3)采用有限元仿真对老化炉进行温度场分析,能够有效模拟出各点温度及炉内流场分布,对老化炉均温性结构优化具有指导性作用,实际应用效果良好。