喷油器控制阀偶件燃油泄漏对喷油性能的影响

2021-12-17张子威徐春龙高怡李春晖

张子威,徐春龙,高怡,李春晖

中国北方发动机研究所(天津),天津 300400

0 引言

高压共轨系统广泛应用于柴油机领域,为降低柴油机的油耗及排放,提高动力性能,高压共轨系统正向着超高压、高精度、多波形喷射可控等方向发展[1-3]。喷油器长期工作在高温、高压、振动的恶劣环境中,精密偶件的参数设计会影响摩擦副的磨损和密封性能。在燃油压力作用下,随着工作时间增加,喷油器零件配合面的磨损加剧,燃油泄漏量也随之增加,从而影响喷油器的喷油压力和喷油性能。

Ferrari等[4]研究了喷油器平衡先导阀燃油泄漏对电磁阀和针阀的动态响应以及喷油性能的影响。Yue等[5]研究了不同轨压下控制柱塞直径、弹性模量以及柱塞套直径对燃油泄漏的影响。郭世龙等[6]应用Box-Behnken分析常规喷油器结构参数对泄漏特性的影响。游鹏[7]应用Fluent软件模拟喷油器针阀偶件不同结构参数下偶件内的流场,分析不同阀芯偏心角度、偶件密封长度以及间隙对密封特性的影响。现有喷油器泄漏的研究多针对常规喷油器,很少涉及滑阀式超高压共轨喷油器,以及控制阀偶件对喷油器性能的影响。

研究喷油器偶件的燃油泄漏可以为高压共轨喷油器的设计和性能优化提供参考和依据。本文中针对超高压共轨喷油器控制阀的柱塞和滑阀2个精密偶件,进行喷油过程仿真和试验研究,应用数值模拟方法研究喷油器控制柱塞和滑阀偶件的泄漏特性,以及不同偶件间隙时燃油泄漏对喷油性能的影响。

1 喷油器结构及工作过程

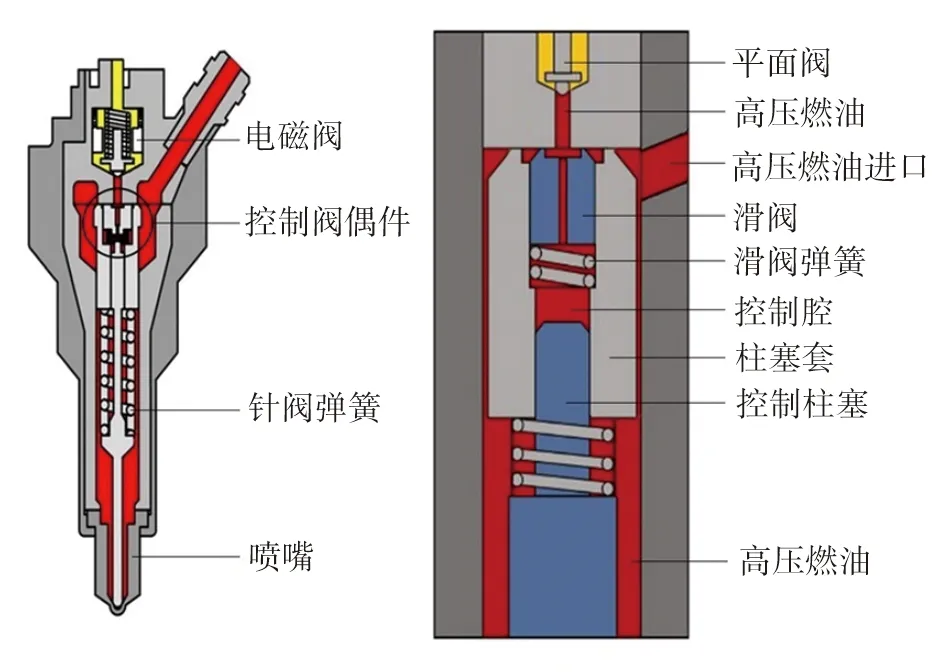

a)共轨喷油器 b)喷油器控制阀偶件图1 喷油器及喷油器控制阀偶件结构

喷油器及喷油器控制阀偶件结构如图1所示。喷油器主要包括电磁阀部分、控制阀偶件、液压伺服部分以及喷嘴组件[8-9]。喷油器控制阀偶件包括控制柱塞和控制滑阀2个精密偶件,分别由控制滑阀、控制柱塞、柱塞套上部和下部构成。

喷油器的喷油开始过程:电磁阀线圈通电,低压出油口打开,控制腔内的燃油通过控制滑阀下端的小孔泻出并流入低压腔,针阀与针阀座脱离,燃油喷入气缸。喷油器的喷油停止过程:电磁阀断电,低压出油口关闭,高压燃油经过控制滑阀上的小孔进入滑阀上的蓄压腔,当蓄压腔中的燃油超过一定压力时,控制滑阀受到液压力作用下落,燃油通过控制滑阀上的孔道流入控制腔,针阀向阀座运动并与其密封,喷油终止。

2 模型建立及试验验证

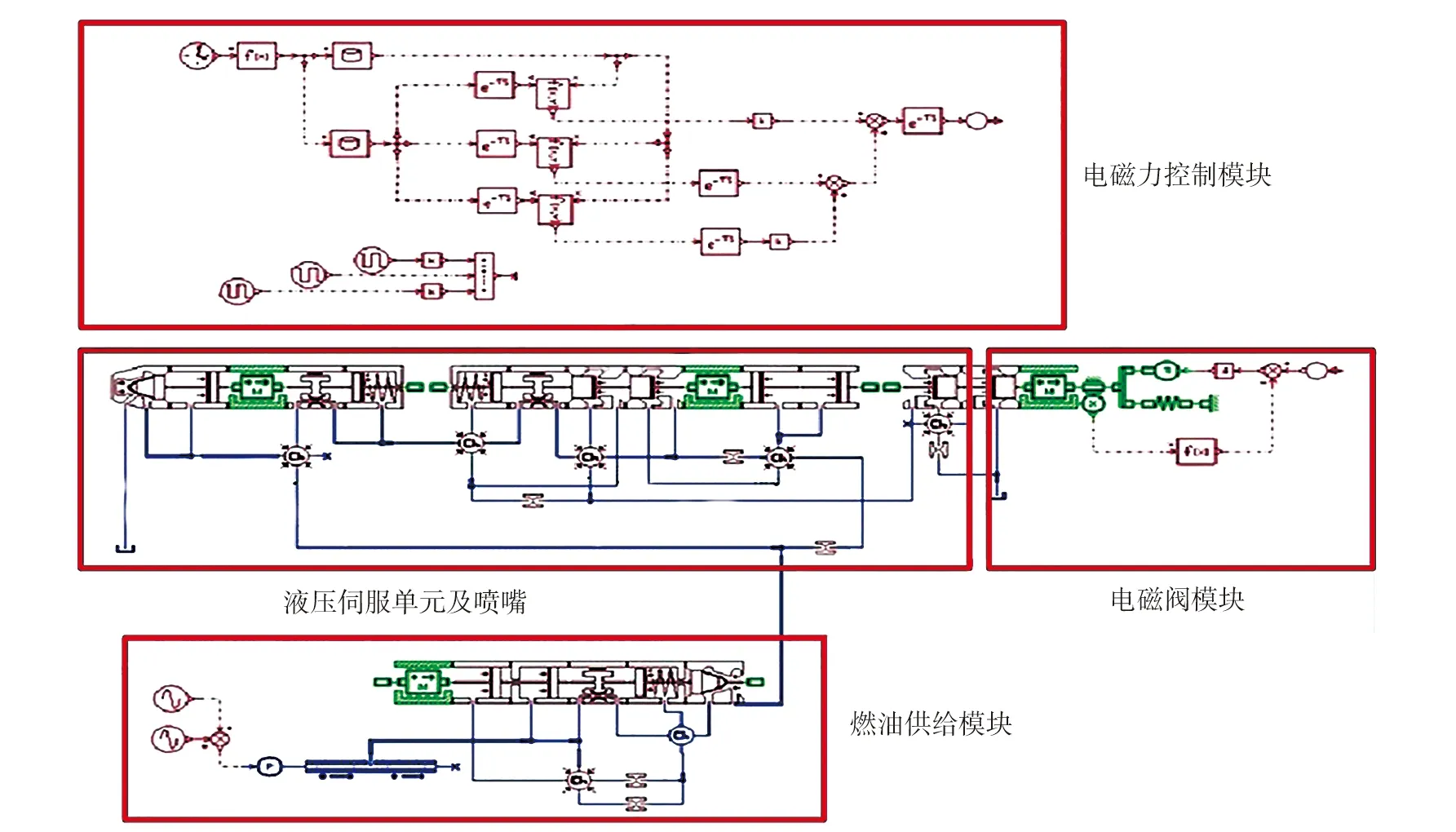

基于共轨喷油器结构及工作原理,应用 AMESim软件创建仿真模型,建立电磁阀、滑阀偶件、控制柱塞偶件和针阀等部件的计算模型,其中高压供油泵用恒压源替代,燃油特性模拟采用元件库中的FP04子模型,控制柱塞偶件和滑阀偶件泄漏模型采用BAF11子模型,模型结构如图2所示。

图2 喷油器一维仿真模型

根据实际工况以及喷油器工作特点,建模过程中对模型进行简化:1)本文中主要研究单次喷油特性,燃油温度设为常数,AMESim提供了一个在一定温度和压力下具有相应物理参数的柴油流体模型;2)忽略系统内各零件的弹性变形以及弹簧自振;3)忽略加工误差导致的密封件泄漏,仅考虑偶件内的泄漏。

喷油器一维数值仿真模型主要由喷射信号控制、电磁阀以及燃油供给模块等组成,模型参数设置如表1所示。

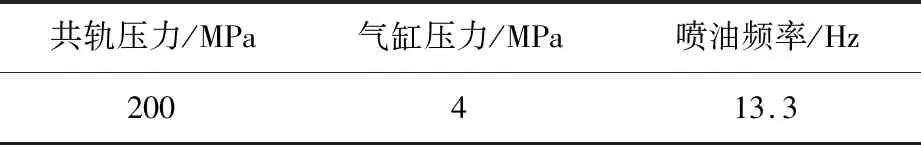

表1 仿真模型参数设置

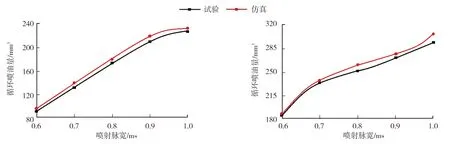

在试验台上对高压共轨喷油器进行了喷油测试试验,将试验结果与一维模型的循环喷油量仿真结果进行对比,以验证模型的合理性。共轨试验台主要包括:喷油量测量装置、电控模块、监控计算机、数据采集仪、各种传感器、高压供油泵、共轨管、共轨喷油器等,试验分别测量2种轨压(140、200 MPa)和5种喷射脉宽(0.6、0.7、0.8、0.9、1.0 ms)条件下喷油器的单循环喷油量。不同轨压和喷射脉宽下循环喷油量仿真与试验结果对比如图3所示。

a)轨压140 MPa b)轨压200 MPa图3 不同轨压和喷射脉宽下循环喷油量仿真与试验结果对比

由图3可知,试验结果与仿真的相对误差小于10%,在工程误差范围内,说明仿真模型可有效模拟喷射过程。在模型可靠性得到验证后,分别对控制柱塞和控制滑阀偶件不同间隙的燃油泄漏,以及控制柱塞偶件间隙、控制滑阀偶件间隙对喷油性能的影响进行仿真分析。

3 结果与分析

3.1 偶件泄漏分析

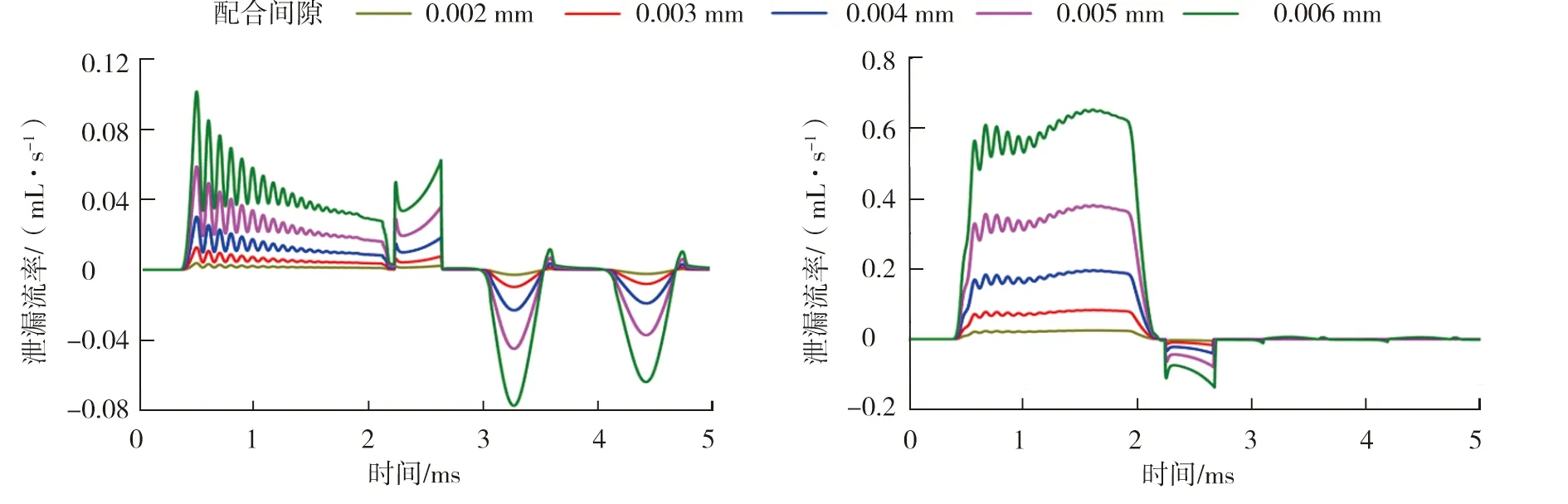

间隙宽度对燃油泄漏影响显著,本文中选取偶件间隙为0.002~0.006 mm(喷油器实际工作中偶件磨损可能超出这一范围)。不同间隙下控制柱塞偶件和控制滑阀偶件的燃油泄漏流率曲线如图4所示。

a)控制柱塞偶件 b)控制滑阀偶件图4 不同间隙下控制柱塞偶件和控制滑阀偶件燃油泄漏流率对比

由图4可知:当控制柱塞偶件配合间隙为0.002~0.006 mm时,最大泄漏流率为0.002~0.11 mL/s;当控制滑阀偶件配合间隙为0.002~0.006 mm时,最大泄漏流率为0.02~0.68 mL/s;随偶件间隙增大,泄漏流率增大,最大泄漏率增幅增加。

精密偶件两端的燃油压力差是导致燃油泄漏的主要因素。电磁阀通电后,由于存在回油,控制腔压力降低,控制柱塞偶件的燃油泄漏方向为由柱塞下端的低压腔向上端的控制腔泄漏[10-11];控制滑阀落座时,控制滑阀上端与柱塞套上端封闭成一环形腔室,滑阀开启时其上端则形成一个大的腔室,偶件的泄漏方向为由环形腔向控制腔;滑阀开启后,上端腔室的燃油快速流入控制腔,控制腔压力短时间内高于滑阀上端腔室,此时滑阀偶件的燃油泄漏方向为由控制腔向上端腔室。

3.2 控制滑阀偶件间隙对喷油性能的影响

喷油器内各部件对电磁信号的响应是通过液压力的传递实现的,其中针阀的开闭由针阀腔和控制腔之间的压力差驱动,控制滑阀的运动通过控制腔和滑阀顶端环形腔的压力差驱动。喷油器精密偶件的关键结构参数会影响不同腔室之间的燃油泄漏,进而影响各腔室的油压建立,这将导致喷油器部件对电磁信号的响应时间发生改变。控制滑阀偶件不同间隙下针阀开启和关闭时间以及喷油持续期如图5所示。

a)针阀开启和关闭时间 b)喷油持续期图5 控制滑阀偶件不同间隙下针阀开启和关闭时间以及喷油持续期

由图5可知:当滑阀偶件间隙从0.002 mm增大到0.022 mm时,针阀开启时间缩短而关闭时间延长,导致喷油持续期增加;喷油持续期从1.02 ms增加到1.18 ms,增加幅度为15.69%。

针阀开启时间缩短的原因是:电磁阀线圈通电,低压出油口打开,控制腔内的燃油通过控制滑阀下端的小孔泻出并流入低压腔,针阀在向上合力的作用下抬起;由于滑阀偶件燃油泄漏过快,使控制腔压力下降加快,而针阀腔压力的波动几乎不变,最终导致针阀的开启提前。针阀关闭时间延长的原因是:电磁阀线圈断电,控制腔内建立高压,针阀受向下合力作用与阀座闭合,结束喷油;由于滑阀偶件燃油泄漏过快,在燃油由环形腔充入控制腔的过程中仍然存在泄漏,导致控制腔油压上升缓慢,最终导致针阀关闭延迟。

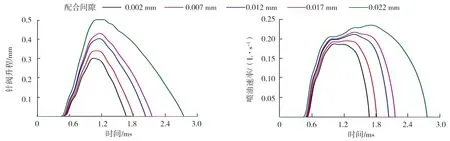

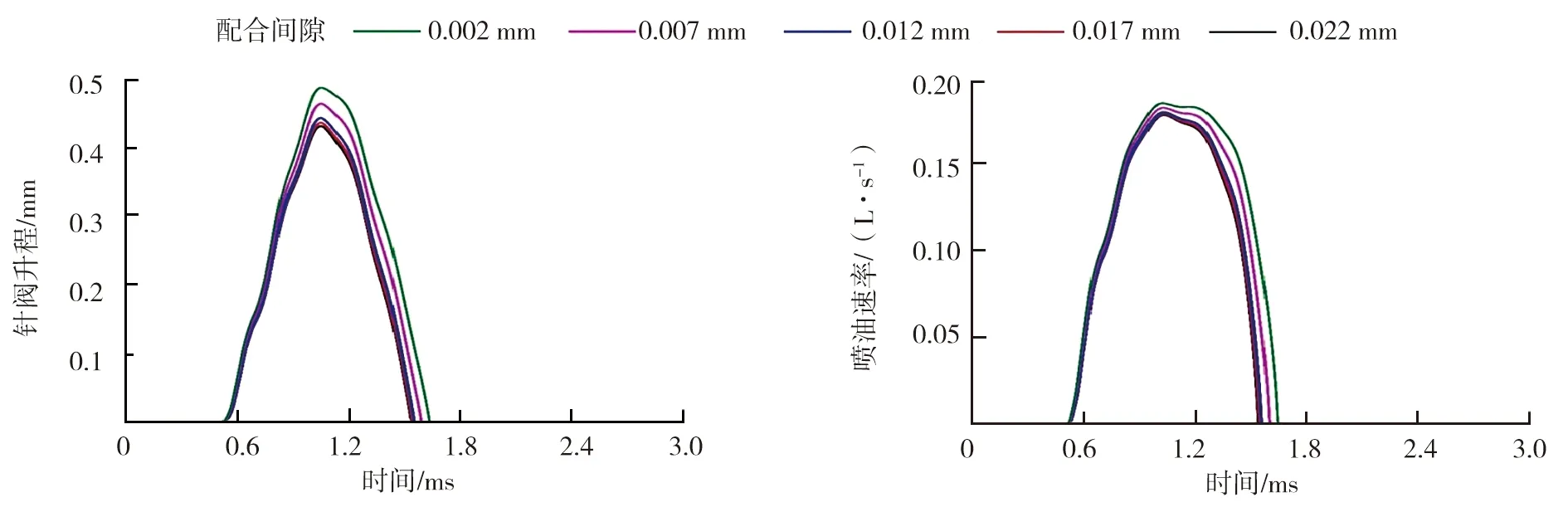

控制滑阀偶件不同间隙下针阀升程和喷油速率如图6所示。

a)针阀升程 b)喷油速率图6 控制滑阀偶件不同间隙下的针阀升程和喷油速率

由图6可知:控制滑阀偶件间隙为0.022 mm时的针阀升程比间隙为0.002 mm时增加约0.2 mm,偶件间隙增大不仅使针阀提前开启、延迟关闭,也使针阀升程明显增加;当滑阀偶件间隙从0.002 mm变化到0.022 mm,最大喷油速率从0.17 L/s增大到0.23 L/s,增加幅度为35.29%。

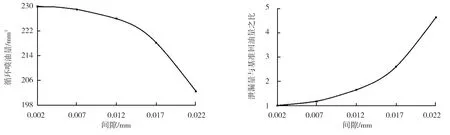

控制滑阀偶件不同间隙下循环喷油量、循环泄漏量与基准回油量(控制滑阀偶件间隙为0.002 mm时循环回油量)的比值曲线如图7所示。

a)循环喷油量 b)循环泄漏量与基准回油量的比值图7 控制滑阀偶件不同间隙下循环喷油量以及循环泄漏量与基准回油量的比值

由图7可知:控制滑阀偶件间隙从0.002 mm变化到0.022 mm,循环喷油量从230 mm3增大到280 mm3,增幅为21.7%;控制滑阀偶件间隙较小时,控制滑阀偶件循环泄漏量与基准回油量之比较小,对喷油器性能的影响也较小。

3.3 控制柱塞偶件间隙对喷油性能的影响

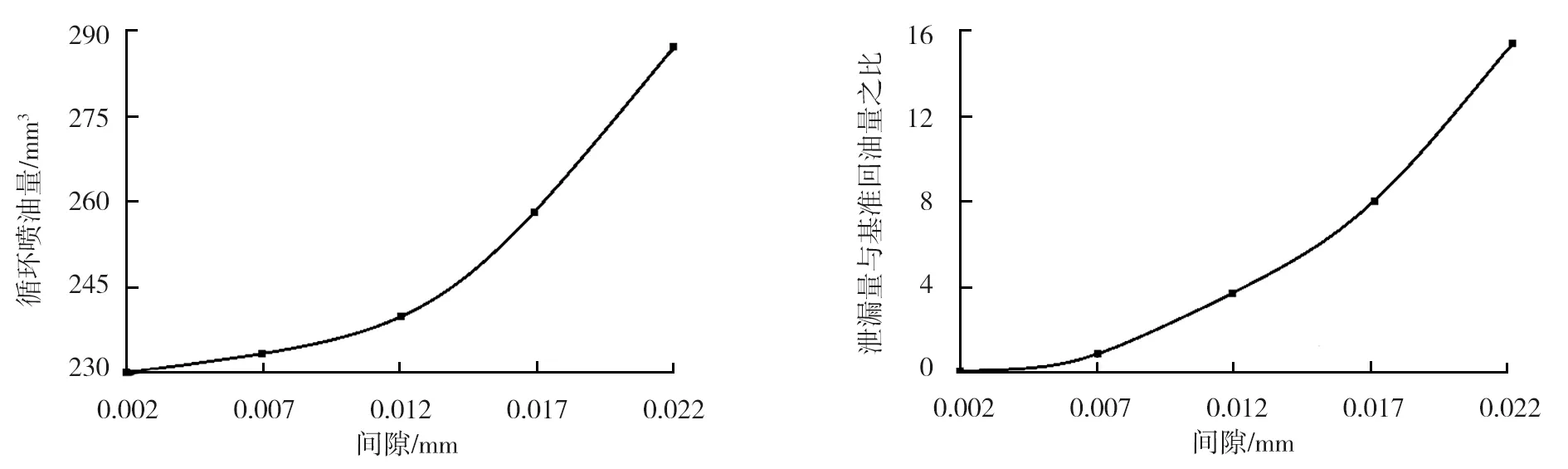

控制柱塞偶件不同间隙下针阀开启和关闭时间以及喷油持续期如图8所示。

a)针阀开启和关闭时间 b)喷油持续期图8 控制柱塞偶件不同间隙下针阀开启和关闭时间及喷油持续期

由图8a)可知:当控制柱塞偶件间隙从0.002 mm变化到0.012 mm时,针阀开启时间保持1.32 ms不变,关闭时间保持2.38 ms不变;当控制柱塞偶件间隙大于0.012 mm时,针阀开启时间延长而关闭时间缩短。由图8b)可知:当控制柱塞偶件间隙从0.002 mm变化到0.012 mm时,喷油持续期保持1.02 ms不变;控制柱塞偶件间隙从0.017 mm变化到0.022 mm时,喷油持续期从1.00 ms下降到0.96 ms,喷油持续期呈现先不变后缩短的趋势,总体减小幅度为5.8%。

产生上述现象的原因是:电磁阀线圈通电,低压出油口打开,控制腔内的燃油通过控制滑阀下端的小孔泻出并流入低压腔,当控制柱塞偶件燃油泄漏过快,高压腔中的燃油充入控制腔,使控制腔压力下降减缓,而针阀盛油腔内压力变化很小,导致针阀开启延迟;喷油终止时电磁阀断电,高压燃油经过控制滑阀上的小孔进入滑阀上的蓄压腔,并通过控制滑阀上的孔道流入控制腔,针阀向阀座运动并与其密封。控制柱塞偶件燃油泄漏过快,针阀盛油腔中的燃油充入控制腔,使控制腔压力上升加快,最终导致针阀的提前关闭[13-15]。

控制柱塞偶件不同间隙下针阀升程和喷油速率如图9所示。

由图9可知:控制柱塞偶件间隙为0.022 mm时的针阀升程比间隙为0.002 mm时减少约0.1 mm,控制柱塞偶件间隙增大不仅使针阀延后开启和提前关闭,也使针阀升程明显减小;当控制柱塞偶件间隙从0.002 mm变化到0.022 mm时,最大喷油速率从0.185 L/s下降到0.175 L/s,降幅为5.4%。控制柱塞偶件配合间隙增大至一定幅度时,会使喷油持续期缩短和喷油量减小。由图6、9可知,控制滑阀与控制柱塞偶件间隙均影响喷油性能,其中控制滑阀偶件间隙对喷油性能的影响更大。

a)针阀升程 b)喷油速率图9 控制柱塞偶件不同间隙下针阀升程和喷油速率

控制柱塞偶件不同间隙下循环喷油量、循环泄漏量与基准回油量(柱塞偶件间隙为0.002 mm时循环回油量)的比值曲线如图10所示。

a)循环喷油量 b)循环泄漏量与基准回油量的比值图10 控制柱塞偶件不同间隙下循环喷油量以及循环泄漏量与基准回油量的比值

由图10可知:当控制柱塞偶件间隙从0.002 mm变化到0.022 mm时,循环喷油量从230 mm3下降到202 mm3,下降幅度为12.17%;控制柱塞偶件间隙较小时,柱塞偶件循环泄漏量与基准回油量之比较小,此时改变柱塞偶件间隙对喷油器性能的影响较小。

由上述分析可知,控制滑阀以及控制柱塞偶件配合间隙均影响喷油器喷油速率、喷油持续期和喷油量,偶件配合间隙增大会使控制滑阀和控制柱塞在柱塞套中的运动更加不稳定,容易产生摆动,进而影响喷油器各循环间喷油稳定性,导致柴油机的工作稳定性能恶化。

4 结论

本文中建立了一种滑阀式喷油器数值仿真模型,对喷油器的工作进行了模拟,分析了精密偶件燃油泄漏对喷油器液力响应及喷油器喷油性能和回油性能的影响。

1)随着控制滑阀偶件配合间隙增大,针阀开启时间提前、关闭时间延后,喷油器的喷油持续期呈加速增加的趋势;控制滑阀偶件间隙增大造成喷油器液力响应变化,当控制滑阀偶件间隙由0.002 mm增大到0.022 mm时,喷油持续期和喷油速率分别增大15.68%和35.29%,循环喷油量最大增加21.7%。

2)随着控制柱塞偶件配合间隙增大,针阀开启时间呈先保持不变、后略有延后,关闭时间呈先保持不变后提前,喷油持续期呈现先保持不变后减短的趋势;当控制柱塞偶件配合间隙由0.002 mm增大到0.022 mm时,喷油持续期和喷油速率分别减小5.8%和5.4%,循环喷油量减小12.17%;控制柱塞偶件配合间隙和控制滑阀偶件配合间隙均影响喷油性能,但控制柱塞偶件配合间隙的影响小于控制滑阀偶件。

3)当控制滑阀偶件和控制柱塞偶件的循环泄漏量与基准回油量相比较小时,偶件间隙变化对喷油性能的影响也较小。