定点下料对拱坝施工过程中缆机运输效率的影响研究

2021-12-15张志豪徐建江瞿振寰

张志豪,徐建江,瞿振寰

(中国电建集团成都勘测设计研究院有限公司,四川 成都 611130)

0 前 言

随着中国西部地区水能资源的深入开发,300 m级特高拱坝水电工程相继建成,锦屏I级(305 m)、小湾(294.5 m)、溪洛渡等工程为国家西电东送贡献了力量[1]。在建的乌东德、白鹤滩是金沙江下游河段规划建设的大型水电站,乌东德水电站最大坝高265.0 m,坝体混凝土方量约273万m3;白鹤滩水电站最大坝高289.00 m,坝体混凝土方量约818万m3。特高拱坝大多位于高山峡谷地区,具有工期紧、工程量大等特点,其坝体混凝土均采用缆机运输,缆机的运行效率直接关系着大坝是否可以高效完成施工[2]。

在实际施工过程中,通常从以下方面保证和提高缆机运行效率:加强对缆机运行人员和指挥人员的培训,提高缆机操作和指挥人员熟练度[3];采取合理的施工组织措施,合理安排生产及浇筑仓位,避免缆机间相互影响[4];减少装料和卸料时间[5];合理安排缆机保养时间等[6]。对于缆机运输过程中的卸料环节,建设者认识到相较于指挥缆机大车移动来调整卸料位置,在仓面设计时提前规划好固定的卸料区域,指挥缆机在仓面的固定卸料点卸料,再辅以平仓机摊铺,这种方法更加高效省时。得益于乌东德大坝浇筑过程中缆机运行全过程监控经验,本文得以以定量的分析,研究定点下料对缆机卸料环节效率的影响。

1 工程背景

乌东德水电站大坝为混凝土双曲拱坝。河床建基面高程723 m,坝顶高程988 m,最大坝高265 m,拱冠梁顶厚9.95 m,底厚45.45 m,厚高比0.172,坝顶上游面弧长325.67 m,弧高比1.23。坝体设横缝不设纵缝,共分15个坝段,坝体混凝土方量约273万m3。

乌东德水电站大坝设置3台缆机及6个9 m3立罐。大坝混凝土273万m3,高峰3台缆机至少浇筑7万m3/月,最高达到9.74万m3/月,持续时间长达24个月,并且还要承担大量的打杂和金结安装工作。因此,保证和提高缆机运行效率显得尤为重要。

2 缆机工作过程概述

2.1 缆机运输过程

乌东德布置3台缆机,10台自卸运输车,大坝混凝土由自卸运输车从970混凝土生产系统运输至供料平台,再由缆机吊罐入仓。缆机运行过程可分为待料、装料、起罐、运输、下料、回程等6个环节,各环节定义如下:

缆机待料。缆机从达到供料平台到吊罐开始装料;

缆机装料。运输车从开始卸料起斗到完成卸料放下料斗;

缆机起罐。缆机从运输车完成卸料放下料斗到吊罐起吊离开供料平台;

缆机运输。缆机从吊罐起吊离开卸料平台到到达仓面卸料位置;

缆机仓面下料。缆机从到达仓面卸料位置到卸料完成;

缆机回程。缆机从卸料完成准备离开仓面到返回供料平台。

2.2 缆机运输效率影响因素

缆机运输过程中,制约缆机运输效率的因素通常包括运输车和缆机匹配不及时,影响缆机装料效率;缆机运行过程中相互干扰,影响缆机运输效率;缆机下料时小车走动,影响下料效率等。

2.3 缆机运行监控系统

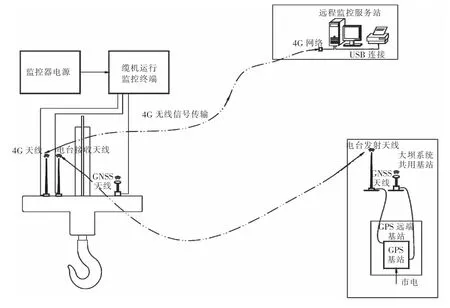

缆机运行实时监控系统(如图1所示)以秒为间隔记录缆机的实时运行数据,采集缆机运行的各个环节的状态和位置、时间,可真实还原吊罐待料、装料、起罐、运输、下料、回程的全过程,系统中各环节按以下信息节点识别。

图1 缆机智能监控设备示意

(1)缆机待料:系统中以进入供料平台区域范围且高程为最低高程(完成吊罐对位时高程最低)高5 m为时长识别的起点,以感知识别到运输车开始卸料起斗为时长识别的终点。

(2)缆机装料:系统以感知识别到运输车开始卸料起斗为时长识别的起点、以感知识别到运输车完成卸料料斗完全放下为时长识别的终点。

(3)缆机起罐:系统中以感知识别到运输车完成卸料料斗完全放下为时长识别的起点,以感知识别到缆机达到最大高程为时长识别的终点。

(4)缆机吊运:系统中以感知识别到缆机达到最大高程为时长识别的起点,以进入仓面范围且高程为最低高程(吊罐卸料时高程最低)高5 m为时长识别的终点。

(5)缆机下料:系统中以进入仓面范围且高程为最低高程(吊罐卸料时高程最低)高5 m为时长识别的起点,以高程增大至仓面内最低高程(吊罐卸料时高程最低)高5 m为时长识别的终点。

(6)缆机回程:系统中以高程增大至仓面内最低高程(吊罐卸料时高程最低)高5 m为时长识别的起点,以进入供料平台区域范围且高程为最低高程(完成吊罐对位时高程最低)高5 m为时长识别的终点。

2.4 缆机运行轨迹

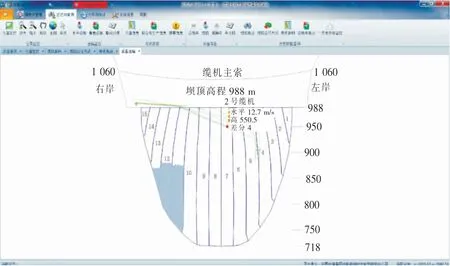

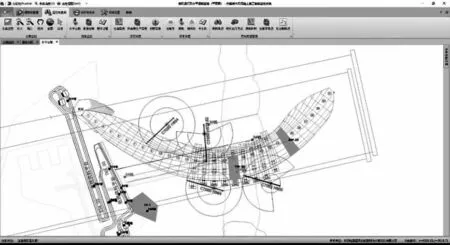

缆机运输过程中的轨迹监控效果如图2~3所示。

图2 乌东德水电站缆机运行轨迹侧视示意

图3 乌东德水电站缆机运行轨迹俯视示意

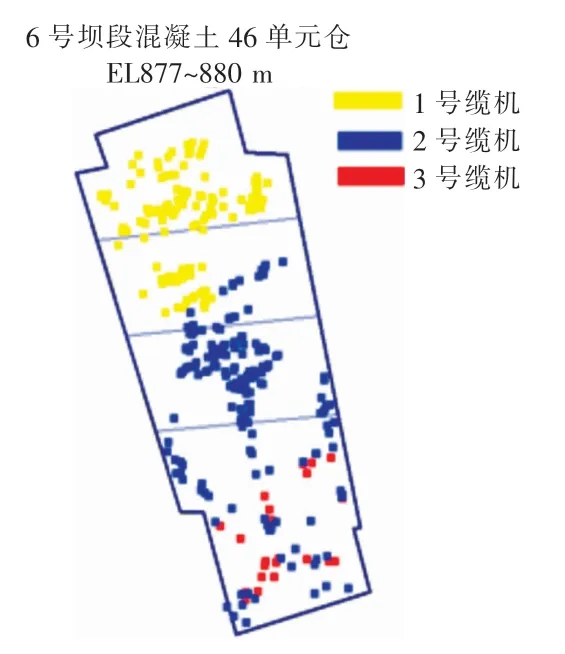

缆机单次运输混凝土过程中,在仓面下料的数据单元,以缆机开始仓面卸料到结束仓面卸料为一个缆机下料点。系统中缆机下料点包含下料点位置、下料时间、混凝土属性等元数据,其中下料点位置取高程最低点的平面坐标,下料点监控效果如图4所示。

图4 乌东德水电站缆机仓面下料点效果示意

3 定点下料对缆机下料环节的效率影响分析

3.1 分析指标选取

选取缆机在不同仓面施工时,下料环节的平均用时作为评判下料环节效率的一个评价指标。

缆机在下料环节耗时在大多在1.2~2 min之间。设定2 min为下料阈值,在下料环节中,统计超出2 min的运输次数占总的缆机运输次数的比例,即下料环节用时超标比例,作为缆机下料环节的效率另一个评价指标。

3.2 分析方法

选取三个典型仓面,对比分析下料点集中度和下料环节平均用时、下料环节用时超标比例之间的关系,来判断定点下料是否可以有效提高缆机在下料环节的效率。

3.3 分析过程

选取同一时期浇筑的11号坝段51仓、9号坝段62仓、2号坝段20仓,进行对比分析。这三个仓面浇筑时间相近,仓面无特殊金属结构影响。

3.3.1 仓面特性

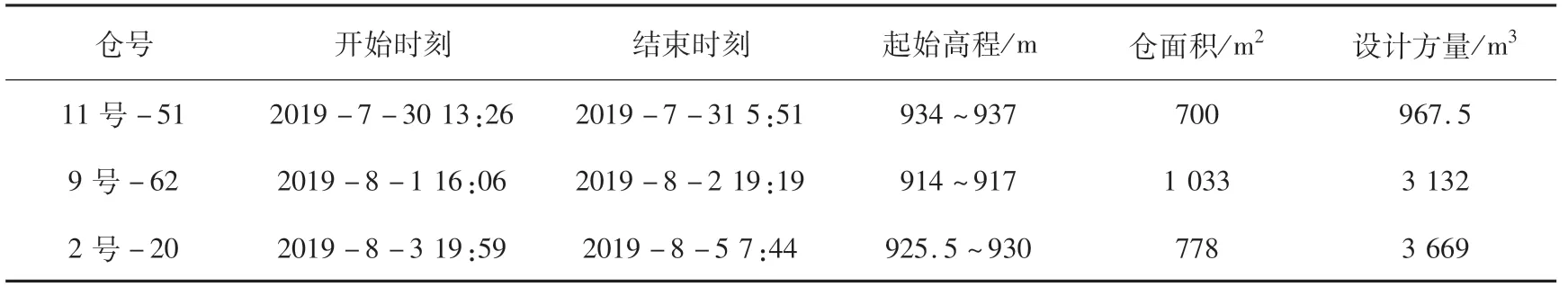

选取的11号坝段51仓、9号坝段62仓、2号坝段20仓仓面特性见表1。

表1 典型仓特性

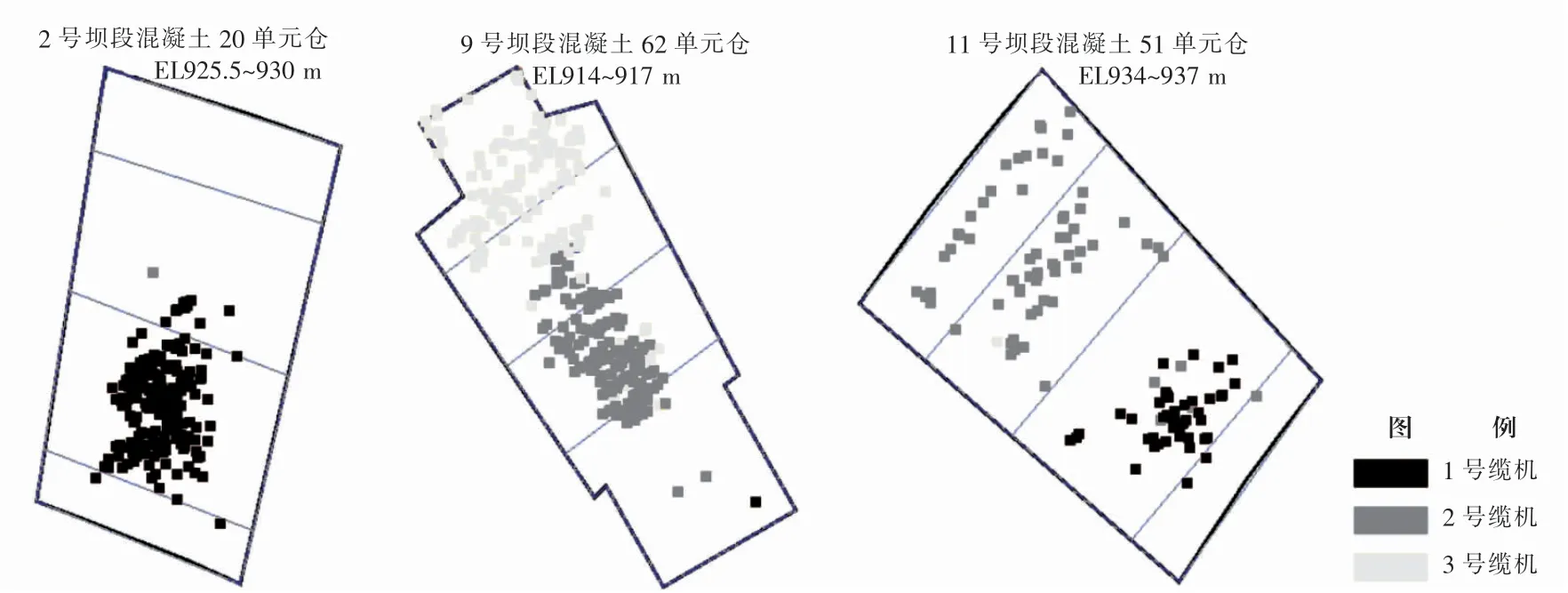

3.3.2 仓面下料点监控效果

以上下料点监控图可以看出(见图5),2号-20仓基本严格执行了定点下料策略;9号-62仓2号缆机下料点也比较集中,3号缆机相对而言下料点则比较分散;11号-51仓的下料点则最为分散。

图5 典型仓下料点监控效果示意

3.3.3 下料环节耗时分析

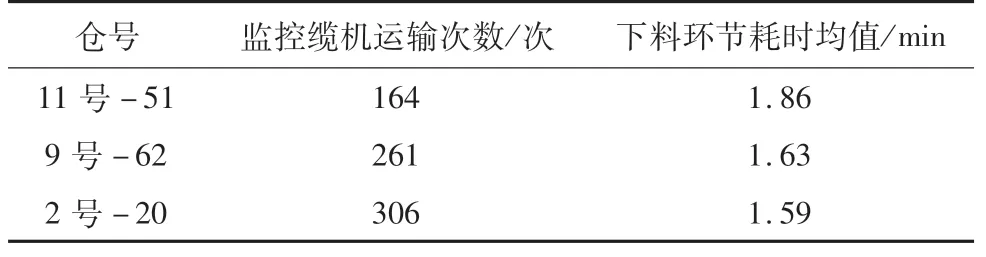

基于乌东德大坝缆机配置的智能监控系统,可以统计出各典型仓面在下料环节的平均耗时,如表2所示。

表2 典型仓下料环节耗时情况

表2数据表明,在下料环节平均耗时这一指标上,2号-20平均耗时最少,每次卸料耗时1.59 min;9号-62平均耗时略高,平均每次卸料耗时1.63 min;11号-51下料环节平均耗时最高,平均

每次耗时1.86 min。

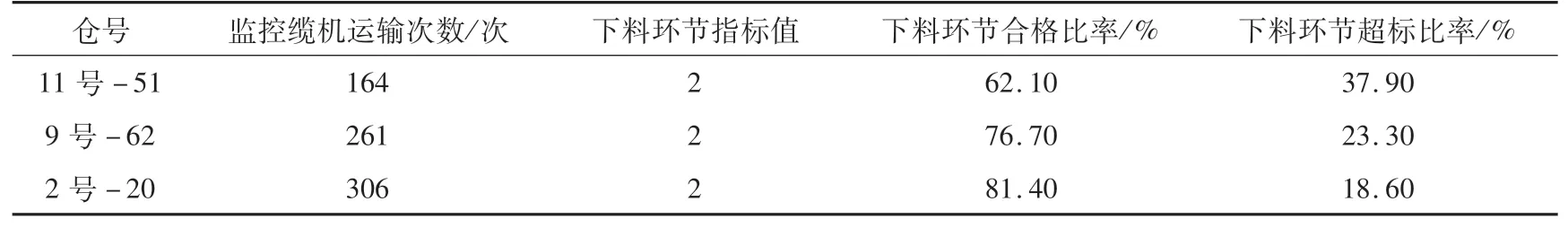

3.3.4 下料环节阈值超标率分析

基于乌东德大坝缆机配置的智能监控系统,可以统计出缆机在各典型仓面的下料次数和每次的下料时间。根据统计数据,在下料环节的耗时超标比率如表3所示。

表3数据表明,在下料环节超标比率这一指标上,11号-51超标比率最高,9号-62超标比率次之,2号-20超标比率最低。

表3 典型仓下料环节耗时超标比率

3.4 分析结果

结合以上分析可以得出如下结论:在定点下料策略执行效果较好的仓面,下料环节平均耗时和阈值超标率两项指标显著低于没有执行定点下料策略的仓面。实行定点下料,可以提高缆机下料环节效率,进而提高缆机运输效率。

4 结 论

基于乌东德水电站的缆机运行实时监控系统,通过该系统的数据可对缆机浇筑混凝土坝的全过程进行监控,定量的分析在缆机卸料过程中,采用定点下料的施工方法对缆机运行效率的影响。结果表明在坝体混凝土浇筑过程中,通过在仓面设计时提前规划好缆机下料区域,在缆机运输过程中尽量采取定点下料,可以有效提高缆机下料环节的效率,进而提高缆机运输效率。