固体颗粒对T型盲管弯头结构冲蚀的数值模拟

2021-12-13曹学文张依弛孙晓阳

曹学文,张依弛,孙晓阳,乔 欣

(1. 中国石油大学(华东),青岛 266000; 2. 中国石油 北京油气调控中心,北京 100007)

天然气生产过程中,固体颗粒对管壁的冲蚀是影响其正常安全生产的重要因素。近年来,冲蚀造成的管线及设备破坏事故量不断上升,已成为影响海上油气资源开发的主要危害之一。弯头是油气输送中常见的组件,气体中携带的固体颗粒在弯头处会改变运动轨迹,撞击弯头处,造成弯头处极易出现冲蚀破坏[1]。因此,优化弯头结构,减小冲蚀速率,有利于保证天然气运输系统的安全生产。

近年来,国内外学者对标准弯头处冲蚀情况有较多的研究,SALAMA等[2-3]通过加权平均的方法计算了管道中混输油气密度,以此处理了多相流对管壁的冲蚀问题;BOURGOYNE[4]根据大量试验数据提出计算固体颗粒对管壁冲蚀的经验公式。DNV模型通过对大量颗粒的运动轨迹进行跟踪,推导出颗粒平均碰撞角度。此外研究人员通过大量试验和理论分析得到微切削[5]、变形磨损[6]、冲蚀成片[7]等冲蚀磨损理论。关于T型盲管弯头的研究,LACKERMEIER等[8]对T型盲管弯头中颗粒运动情况进行研究,得到固体在盲管中的运动状态。LIN[9]研究了高压输气管线中弯头和三通的冲蚀规律,得到不同冲蚀参数条件下弯头和三通的最大冲蚀部位。CHEN等[10]使用了一个基于CFD的冲蚀计算模型研究了两相流弯管和T形盲管弯头的相对冲蚀速率,结果发现不同结构的弯头在相同流场条件下,冲蚀速率与冲蚀位置有明显不同。

前人的研究结果表明,T型盲管弯头由于在盲管处存在气体旋涡,从而导致冲蚀速率下降。但是对于弯头结构,尤其盲管处的结构对冲蚀影响的研究尚未涉及,因此本工作针对不同结构的T型盲管弯头,在不同颗粒粒径和不同进口气速的情况下,进行数值模拟计算,得到最优的冲蚀结构。

1 数学模型

1.1 数学模型的建立

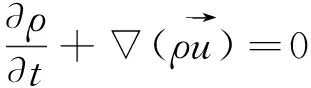

1.1.1 连续相控制方程

(1)

1.1.2 离散相控制方程

固体颗粒运动轨迹是由拉格朗日坐标系下颗粒的运动方程积分得到的。在计算固体颗粒运动轨迹之前,进行如下假设:固体颗粒浓度较低,因此固体颗粒之间是相互独立的,忽略颗粒之间的碰撞;忽略固体颗粒的破碎;不考虑由于固体颗粒碰撞管壁造成管壁的微小变形。固体颗粒在气液流体中主要受曳力、压力梯度力、附加质量力和浮力。

由牛顿第二定律颗粒得到单位质量固体颗粒的运动控制方程[11]:

(2)

式中:u为连续相速度;up为砂粒速度;ρp为砂粒密度;dp为砂粒直径;μ为流体黏度,Pa·s;g为反向重力加速度,-9.8 kg/m2;Cd是曳力系数;Re为相对雷诺数:

(3)

1.1.3 湍流模型

当雷诺数超过一定值时,流体的流动状态将会从层流变为湍流。研究表明,标准k-ε模型具有较高精度和较好的经济性和稳定性[12]。

标准k-ε模型如下:

(4)

式中:ρ是流体密度,kg/m3;μ为流体黏度,Pa·s;Gk是由于平均速度梯度引起的湍动能k的产生项;ui是时均速度,m/s;k是湍动能,J;ε是湍流耗散率,W/m3;xi,xj是空间坐标,m,i≠j;σk为k方程的湍流Prandtl数,取1.0;σ是ε方程的湍流Prandtl数,取1.3;Sk,Sε是源项;G1ε=1.44,G2ε=1.92,G3ε=0.09。

1.1.4 冲蚀模型

气固两相流中,影响管壁冲蚀速率的因素很多,包括流体力学因素、管壁因素、固相颗粒因素以及连续相因素等,T型弯头所受到的冲蚀主要受到颗粒速度,颗粒流量、颗粒尺寸、冲刷角度、管道材料等因素影响。DNV基于大量的试验数据提出了DNV模型。鉴于该模型主要适用于钢制管道,能很好体现展性材料冲蚀程度,将此模型应用到Fluent软件中完成冲蚀计算。

(5)

1.2 几何模型

T型盲管弯头结构如图1所示,弯头内径为50 mm,计为D,盲管长度为H,以盲管长度与内径的比值H/D作为计量盲管长度的单位。为保证弯管处两相流动能够发展充分,湍流对于冲蚀速率的影响趋于稳定,上下游管道长度均选取为20.5D。盲管长度分别取2D、4D、6D、8D、10D。根据网格无关性验证,确定网格节点为17.4×105个,网格划分如图1所示。

图1 T型盲管弯头结构及网格划分示意图Fig. 1 Structure and mesh division of T-shaped elbow

1.3 边界条件

连续相:流体为空气,密度为1.225 kg/m3,从水平直管流入,从竖直向下直管流出。流体计算采用标准k-ε湍流模型。入口边界条件采用入口速度,分别设为20,30,40,50 m/s;出口为自由流出。管壁为壁面边界,壁面设定为静止壁面和无滑移壁面。

离散相:DPM模型中进口和出口处采用逃逸(Escape)条件,壁面采用反弹(Reflect)条件,固体颗粒密度为1 440 kg/m3,质量流量为3.0×10-4kg/s。入射采用面射流源,入射速度等于连续相入口速度。假设入射的粒子是相互独立且均匀的球形,颗粒粒径分别为250,300,350,400 μm,忽略颗粒间相互碰撞导致的结合与破碎[12-14]。

固体颗粒与壁面发生碰撞时存在能量转移和损失,主要表现在碰撞前后速度分量的变化。本工作采用Grant和Tabakoff的颗粒随机反弹模型,该模型认为颗粒对材料的反复捶打致使管壁表面凹凸不平,颗粒反弹成为一个随机过程。方程形式如下[15-18]:

eper=0.993-1.76θ+1.546θ2-0.49θ3

epar=0.998-1.66θ+2.11θ2-0.67θ3

σper=-0.000 5+0.62θ-0.535θ2+0.089θ3

σpar=2.15θ-5.02θ+4.05θ3-1.085θ4

(6)

式中:e和σ分别为均值与标准差,下角标per与par分别代表法向与切向,θ为碰撞角度。

2 结果与讨论

2.1 盲管长度对颗粒运动情况的影响

T型盲管弯头盲管处的流场主要分为两个部分,气体旋涡和气垫[11]。

气体旋涡:由于入口来气在T型交汇处与盲管处回流的气体相遇造成的;

缓冲气垫:盲管末端远离气体旋涡处,气固速度在此处已几乎减为0。

图2 盲管末端流场分布Fig. 2 Flow field distribution at the end of a blind tube

本工作以入口速度30 m/s,颗粒粒径250 μm的工况为例进行详细计算。T型弯头中,除了需要考虑固体颗粒对管道的一次冲蚀外,由于颗粒与管壁之间的碰撞而导致的二次冲蚀也是不可忽略的。对于多次反弹造成的冲蚀,除了传统意义上的冲蚀速度和冲蚀角度,撞击次数也是需要着重考虑的。

由图3中可以看出:当H<6D时,由于盲管长度增加,盲管处气体旋涡增大,导致堵头处撞击速度降低,因此最大冲蚀速率陡然下降;但随着盲管长度增加,气体旋涡的影响程度增大,碰撞次数也随之增加,最大冲蚀速率有所增加;当盲管长度逐渐增加到10D,由于气体旋涡的影响范围有限,不足以波及盲管末端,盲管长度对其内部速度的影响如图4所示。因此撞击次数保持稳定,但撞击速度减小,同时在盲管末端形成缓冲气垫,此时,最大冲蚀速率继续降低,但减小速率变缓。

图3 颗粒运动参数随盲管长度变化Fig. 3 Changes of particle motion parameters with different length of the blind tubes

(a) H=2D (b) H=4D (c) H=6D

(d) H=8D (e) H=10D图4 颗粒在不同长度盲管中的速度分布云图Fig. 4 Cloud chart of particle velocity distribution in different length blind pipes

基于此可以得到,增加T型盲管弯头的盲管长度、减少固体颗粒有利于减缓管壁的冲蚀速率。

2.2 盲管长度对冲蚀速率的影响

2.2.1 不同入口速度下盲管长度的影响

选择颗粒入口速度为20,30,40,50 m/s,研究不同盲管长度下,T型盲管弯的最大冲蚀速率;同时考察了H=2D时,不同入口速度下盲管中的流场分布。

由图5可见:随着入口速度的增大,盲管长度对最大冲蚀速率的影响程度也在逐渐增加。不同的入口气速造成盲管上半部处的气体旋涡有所不同,气速越大形成旋涡波及范围也会有所扩大。当盲管长度H增加时,固体颗粒在撞击管壁前可更加有效地远离高速的气旋中心,其对管壁的冲击速度迅速降低。

由图6可见:在不同入口速度下,盲管长度H对最大冲蚀速率的影响趋势基本一致,盲管长度H较小时,由于盲管长度的增加使得固体颗粒撞击管壁的速度降低,冲蚀速率快速下降;当盲管长度进一步增长,撞击次数的增加成为影响冲蚀速率的重要因素,冲蚀速率小幅度回升;而后当气体旋涡远离盲管末端,缓冲气垫的作用再次显现,表现为冲蚀速率进一步减小。

(a) 20 m/s (b) 30 m/s

(c) 40 m/s (d) 50 m/s图5 H=2D时,不同入口速度下盲管中流场分布Fig. 5 Flow field distribution in the blind pipe under different inlet speed condition at H=2D

图6 不同入口速度下冲蚀速率随H的变化Fig. 6 Changes of erosion rate with H under different inlet velocity conditions

2.2.2 不同颗粒粒径下盲管长度的影响

选择颗粒粒径为250,350,450 μm,速度为30 m/s工况下,研究不同长度盲管的最大冲蚀速率。

由图7可见:不同粒径的固体颗粒对管壁的冲蚀速率呈相似规律,随着盲管长度H的增加,冲蚀速率在逐渐减小,当H=6D时,由于气体旋涡等因素的影响,冲蚀速率出现暂时的峰值,而后继续随盲管长度H的增大而降低。

图7 不同粒径下最大冲蚀速率随H的变化Fig. 7 Variation of maximum erosion rate with H under different particle size conditions

颗粒粒径对于冲蚀速率的影响主要分为两点:固体颗粒的惯性和气体对颗粒的携带能力。粒径越大则惯性也会增大,对于管壁的冲击速度也会增强,故粒径增大,管壁处最大冲蚀速率也会有所增加;但粒径小时,气体对颗粒的携带能力也会有所增强,受气体流场的影响加深,碰撞次数增加,这就体现在H=6D时,250 μm粒径的颗粒对管壁的冲蚀速率陡然上升超过其余两种粒径颗粒的。

2.3 盲管长度对冲蚀位置的影响

当盲管长度H不同时,最大冲蚀速率所在位置均处于盲管堵头处。原因在于此处是固体颗粒轨迹改变的地方。

当盲管长度增加时,气体旋涡一方面发展越发完整,另一方面,气体旋涡距离盲管末端越来越远,也就是说高速的一次撞击受到上半部旋涡的阻碍速度降低,而下半部由于气体旋涡的范围波及较少,主要的冲蚀来源于一次撞击而不是经反弹后的二次碰撞。

由图8可以看出,当盲管长度H较小时,发展不完全的气体旋涡对颗粒运动轨迹的影响很小,上半部固体颗粒通过气速较高的流体以较高的速度一次撞击到盲管末端;而下半部由于气旋中心速度较低而使得撞击速度较小。随着盲管长度的增加,气体旋涡发展更加完整,对固体颗粒的影响程度较大,这就体现为颗粒轨迹更加复杂出现回旋,重力的作用也逐渐体现出来,因此最大冲蚀位置逐渐下移。

(a) H=2D (b) H=4D图8 不同盲管长度下颗粒轨迹和冲蚀云图Fig. 8 Particle tracks and erosion contours under different blind tube length conditions

3 结论

(1) 当盲管长度较小时,最大冲蚀速率随盲管长度增加而减小;盲管的长度约为6倍管内径时,趋势改变,出现向上拐点;盲管长度进一步增加,冲蚀速率随盲管长度增加而减小。

(2) 入口气速越大,固体颗粒对管壁的冲蚀速率越大,同时盲管长度对最大冲蚀速率的影响越剧烈。

(3) 通常情况下颗粒粒径越小,对管壁的冲蚀程度越小。但当盲管的长度约为6倍管内径时,因气体对不同粒径颗粒的携带能力不同,250 μm粒径颗粒的冲蚀速率陡然增加。

(4) 随着盲管长度的增加,最大冲蚀位置始终位于T型盲管弯头盲管堵头处,但最大冲蚀速率位置点逐渐下移。