浅论硫酸装置干吸工序串酸流程对尾气和成品酸的影响

2021-12-10胥永,甘宇,杜龙

胥 永,甘 宇,杜 龙

(中国瑞林工程技术股份有限公司,江西南昌330031)

在冶炼烟气制酸、硫铁矿制酸和硫磺制酸系统干吸工序设计过程中,选择串酸流程时需考虑系统水平衡、流程合理性以及SO2在浓硫酸中的溶解、脱吸等因素。随着冶炼过程富氧熔炼技术的发展,进入制酸系统的冶炼烟气中SO2浓度越来越高,其中部分铜冶炼烟气制酸装置干吸工序的SO2体积分数更是高达12%~20%[1]。烟气中SO2浓度越高,溶解在浓硫酸中的SO2含量越高。浓硫酸中的SO2含量直接影响最终吸收塔出口烟气和成品酸中SO2的浓度。笔者分析比较了几种不同串酸流程对最终吸收塔出口烟气和成品酸中SO2浓度的影响。

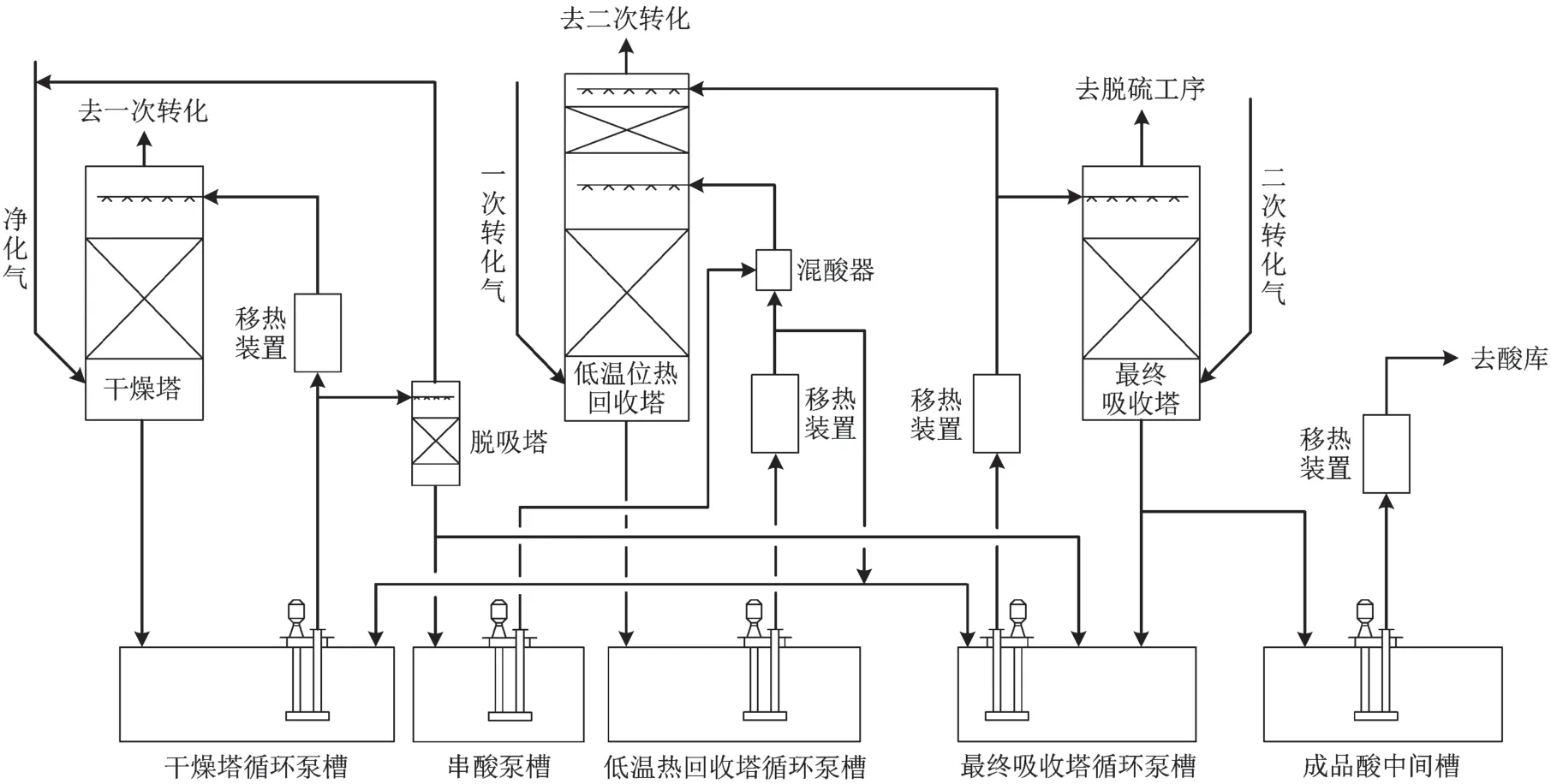

1 制酸系统干吸工序串酸流程

接触法制酸工艺中干吸工序通常采用低位高效的干吸工艺,SO2浓度较高的制酸工艺的干吸工序基本采用一级干燥、两级吸收、循环泵后冷却工艺与二转二吸转化工艺相对应。若干吸工序串酸流程设计不当,会导致大量的SO2从最终吸收塔解吸进入尾气,增加后续脱硫工序的负担,同时大量的SO2溶解于成品酸中,会导致酸库及硫酸的转运环境恶劣。典型一级干燥、两级吸收的串酸流程有6种。

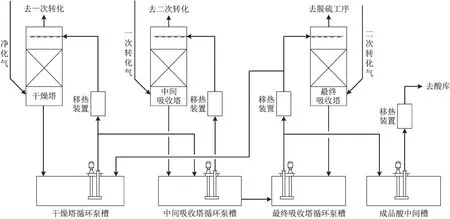

1.1 串酸流程Ⅰ

干燥酸直接串至中间吸收塔循环泵槽,中间吸收塔循环酸串至最终吸收塔循环泵槽,由最终吸收塔循环槽向外产酸。该流程中,溶解在干燥酸中的SO2主要进入中间吸收塔出口气体中,部分溶解在中间吸收塔循环酸中的SO2进入最终吸收塔出口气体,部分溶解在最终吸收塔循环酸中的SO2进入成 品酸中。串酸流程Ⅰ见图1。

图1 串酸流程Ⅰ

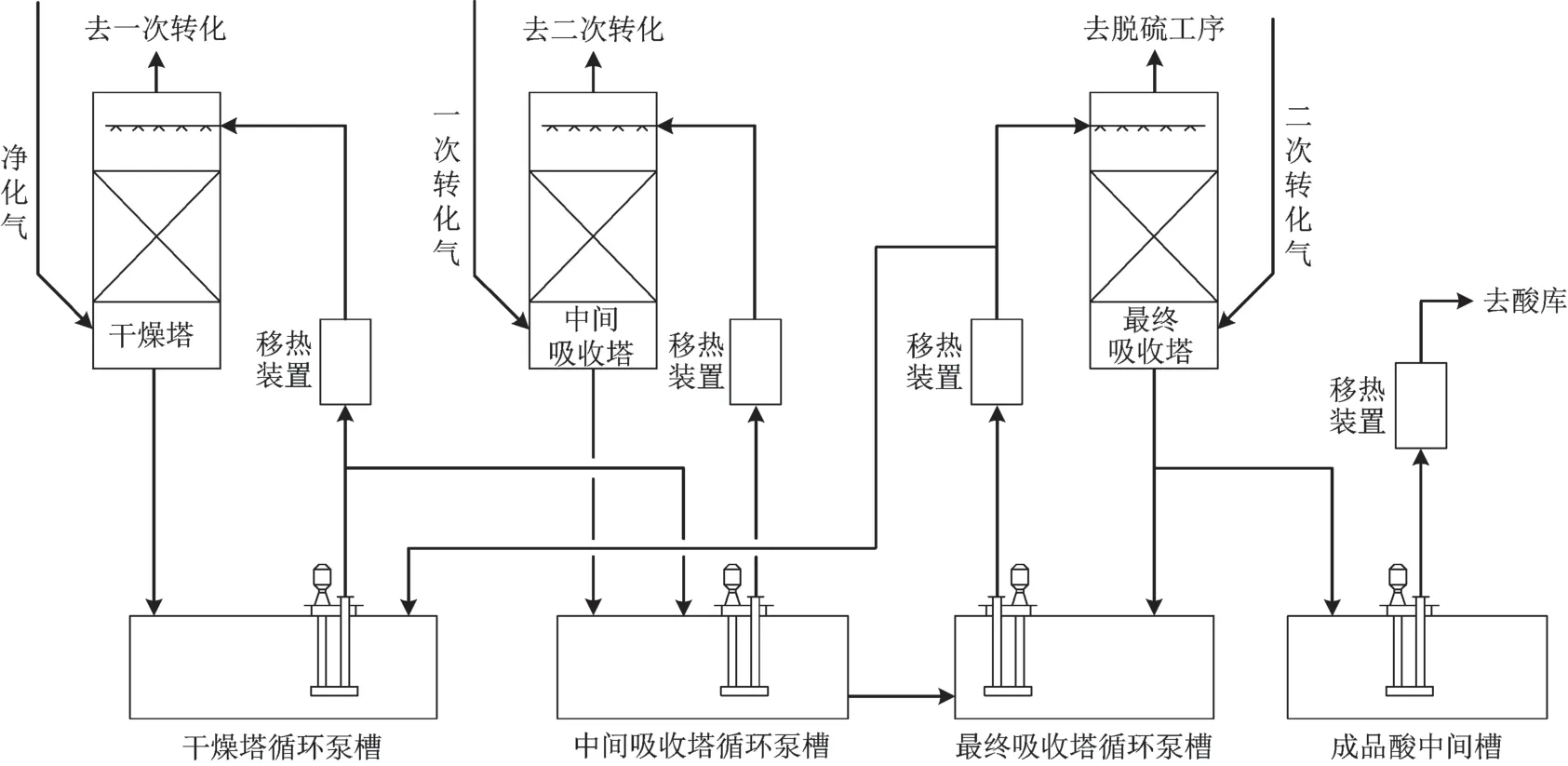

1.2 串酸流程Ⅱ

干燥酸直接串至中间吸收塔循环泵槽,中间吸收塔循环酸串至最终吸收塔循环泵槽,由最终吸收塔下酸管向外产酸。该流程中,溶解在干燥酸中的SO2主要进入中间吸收塔出口气体中,部分溶解在中间吸收塔循环酸中的SO2进入最终吸收塔出口气体,极少溶解在最终吸收塔循环酸中的SO2进入成品酸中。串酸流程Ⅱ见图2。

图2 串酸流程Ⅱ

1.3 串酸流程Ⅲ

干燥酸经过脱吸后串至中间吸收塔循环泵槽,中间吸收塔循环酸串至最终吸收塔循环泵槽,由最终吸收塔下酸管向外产酸。该流程中,溶解在干燥酸中的SO2少量进入中间吸收塔出口气体中,少量溶解在中间吸收塔循环酸中的SO2进入最终吸收塔出口气体中,极少溶解在最终吸收塔循环酸中的SO2进入成品酸中。串酸流程Ⅲ见图3。

图3 串酸流程Ⅲ

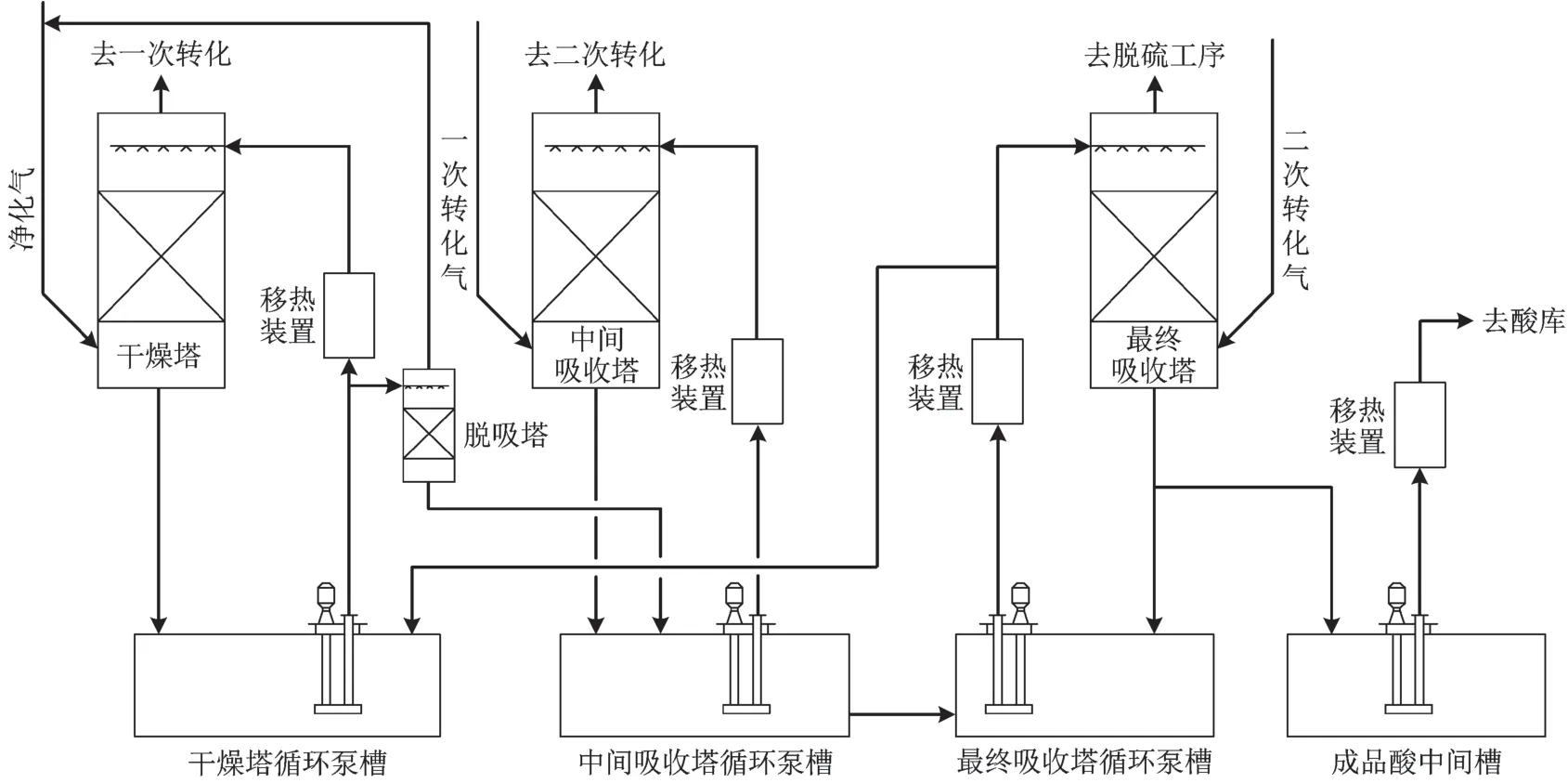

1.4 串酸流程Ⅳ

近年来,随着冶炼技术的发展,产生的烟气中SO2浓度越来越高,且连续稳定,对制酸干吸工序产出的大量低温位热进行回收将是一个趋势。串酸流程Ⅳ为干吸工序设置了低温位热回收装置回收中间吸收塔的热量用于产蒸汽,为了尽可能多地回收热量,将一部分干燥酸串至最终吸收塔循环泵槽,另一部分串至低温位热回收塔,低温位热回收塔循环酸串至最终吸收塔循环泵槽和干燥塔循环泵槽,由最终吸收塔下酸管向外产酸。该流程中,溶解在干燥酸中的SO2主要进入热回收塔和最终吸收塔出口气体中,溶解在热回收塔循环酸中的SO2进入最终吸收塔出口气体中,极少溶解在最终吸收塔循环 酸中的SO2进入成品酸中。串酸流程Ⅳ见图4。

图4 串酸流程Ⅳ

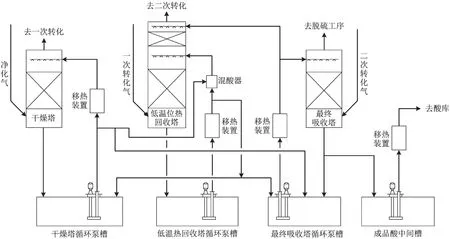

1.5 串酸流程Ⅴ

一部分干燥酸经过脱吸后串至最终吸收塔循环泵槽,另一部分直接串至低温位热回收装置,低温位热回收装置循环酸串至最终吸收塔循环泵槽和干燥塔循环槽,由最终吸收塔下酸管向外产酸。该流程中,溶解在干燥酸中极少量未脱吸干净的SO2进入最终吸收塔出口气体中,溶解在干燥酸中的SO2主要进入低温位热回收塔出口气体中,溶解在低温位热回收循环酸中的SO2进入最终吸收塔出口气体中,极少溶解在最终吸收塔循环酸中的SO2进入成品酸中。串酸流程Ⅴ见图5。

图5 串酸流程Ⅴ

1.6 串酸流程Ⅵ

干燥塔串出酸全部经过脱吸后串至低温位热回收装置和最终吸收塔循环泵槽,低温位热回收装置循环酸串至最终吸收塔循环泵槽和干燥塔循环槽,由最终吸收塔下酸管向外产酸。由于串至低温位热回收装置的酸需要一定压力,故此流程中需要设置串酸槽和串酸泵。该流程中,溶解在干燥酸中极少量未脱吸干净的SO2进入低温位热回收塔出口气体中,溶解在低温位热回收循环酸中的SO2进入最终吸收塔出口气体中,极少溶解在最终吸收塔循环酸 中的SO2进入成品酸中。串酸流程Ⅵ见图6。

图6 串酸流程Ⅵ

2 最终吸收塔出口烟气和成品酸中SO2浓度计算

为了计算最终吸收塔出口烟气和成品酸中SO2浓度,以一套产能为750 kt/a铜冶炼烟气制酸装置为例进行计算。该装置为二转二吸,进转化器的烟气φ(SO2)为15%,φ(O2)为15.18%,一 次 转化率为96.2%,二次转化率为98.42%,总转化率为99.94%,溶解在浓硫酸中的SO2经过喷淋塔脱吸率取95%,当地大气压为101 kPa。浓硫酸中SO2的溶解度根据公式(1)[2]进行近似计算:

式中:KH——溶解度平衡常数;

p——SO2分压,mmHg;

C——溶解度,即100 g浓硫酸中溶解的SO2的质量,g;

w——硫酸质量分数,%;

T——绝对温度,K。

分两种情况讨论:

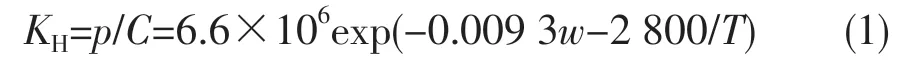

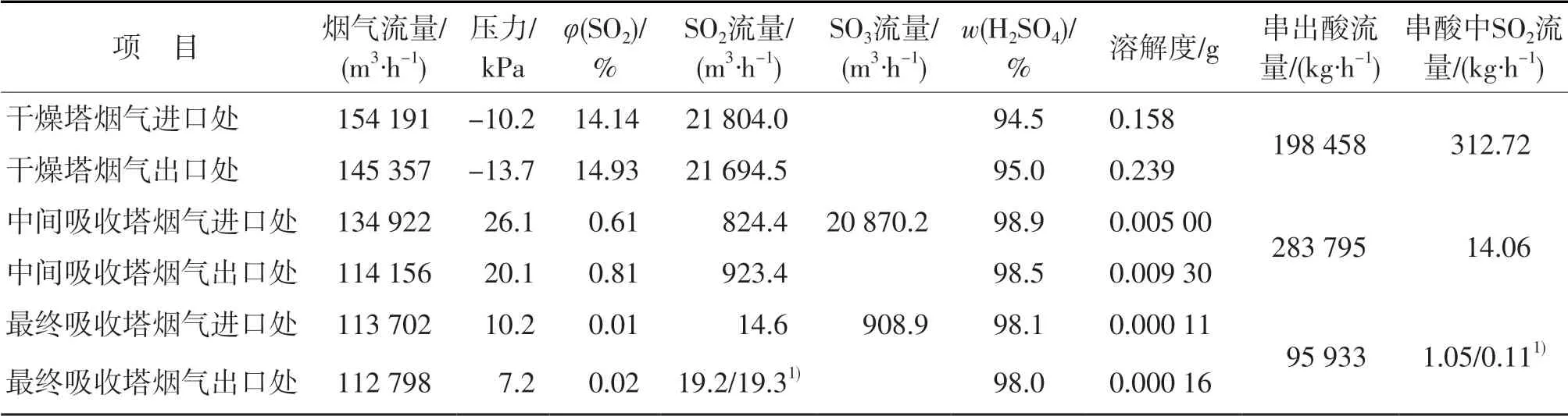

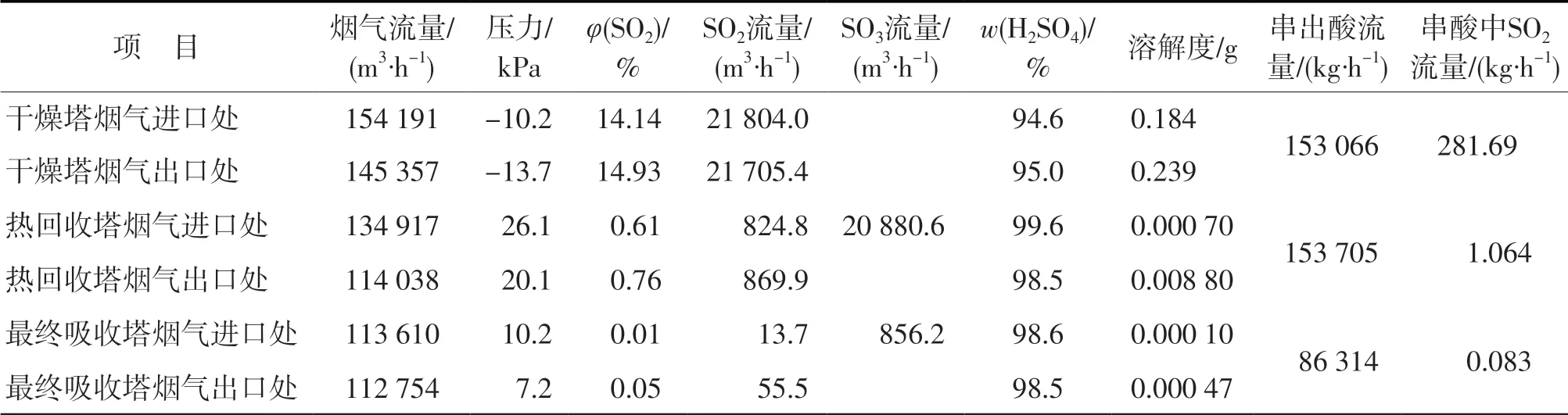

1)未设置低温位热回收装置:干燥塔入口烟气温度为40 ℃,压力为-10.2 kPa,干燥塔循环酸w(H2SO4)95%,中间吸收塔循环酸w(H2SO4)98.5%,最终吸收塔循环酸w(H2SO4)98%,产出成品酸w(H2SO4)98%。串酸流程Ⅰ和串酸流程Ⅱ干吸工序设计参数及计算结果见表1;串酸流程Ⅲ干吸工序设计参数及计算结果见表2。

表1 干吸工序设计参数及计算结果(串酸流程Ⅰ,Ⅱ)

表2 干吸工序设计参数及计算结果(串酸流程Ⅲ)

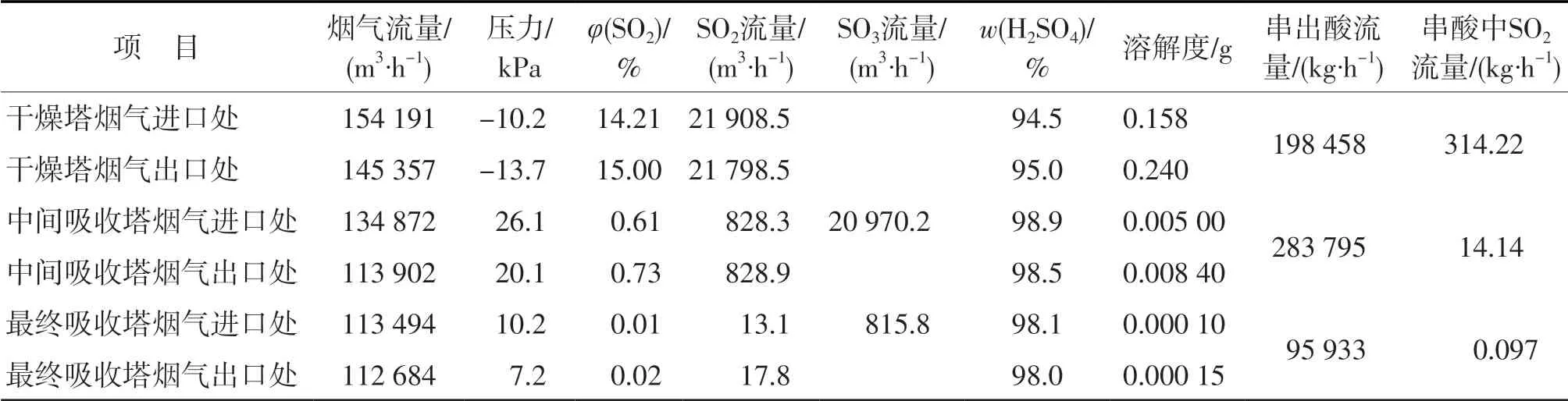

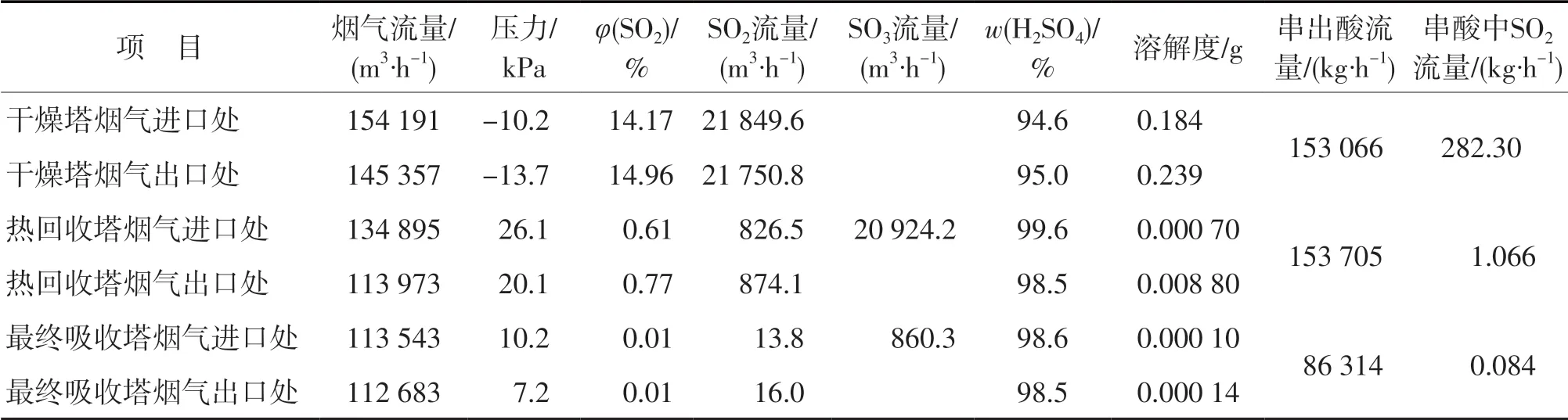

2)设置低温位热回收装置:干燥塔入口烟气温度为37 ℃,压力为-10.2 kPa;干燥塔循环酸w(H2SO4)95%,低温位热回收装置(下层)循环酸w(H2SO4)99%,最终吸收塔循环酸w(H2SO4)98.5%,产出成品酸w(H2SO4)98%。串酸流程Ⅳ~Ⅵ干吸工序设计参数及计算结果分别见表3、表4和表5。

表3 干吸工序设计参数及计算结果(串酸流程Ⅳ)

表4 干吸工序设计参数及计算结果(串酸流程Ⅴ)

表5 干吸工序设计参数及计算结果(串酸流程Ⅵ)

3 分析与讨论

由表1可知,串酸流程Ⅰ和串酸流程Ⅱ最终吸收塔出口烟气流量均为112 798 m3/h,SO2流量分别为19.2 m3/h和19.3 m3/h,计算出最终吸收塔出口ρ(SO2)分别为487 mg/m3和488 mg/m3;串酸流程Ⅰ和串酸流程Ⅱ成品酸中溶解的SO2量分别为1.05 kg/h和0.11 kg/h,计算出成品酸中w(SO2)分别为0.001 1%和0.000 11%。2种串酸流程的区别是产酸流程,前者产酸是从最终吸收塔循环槽引出,此股酸中溶解的SO2未经过脱吸直接外送;后者产酸是从最终吸收塔下酸管道引出,此股酸中溶解的SO2经过最终吸收塔脱吸后外送。后者最终吸收塔出口烟气中SO2质量浓度未有明显变化,成品酸中SO2质量分数降低了90%。

由表2可知,串酸流程Ⅲ最终吸收塔出口烟气流量为112 684 m3/h,SO2流量为17.8 m3/h,成品酸中溶解的SO2量为0.097 kg/h,计算出最终吸收塔出口ρ(SO2)为450 mg/m3,成品酸中w(SO2)为0.000 10%。串酸流程Ⅲ和串酸流程Ⅱ的区别在于从干燥塔串出的酸是否经过脱吸塔脱吸,串酸流程Ⅱ未经过脱吸,串酸流程Ⅲ经过了脱吸,相比未经过脱吸最终吸收塔出口SO2质量浓度降低了7.8%,成品酸中SO2质量分数降低了9.1%。

由表3可知,串酸流程Ⅳ最终吸收塔出口烟气流量为112 754 m3/h,SO2流量为55.5 m3/h,成品酸中溶解的SO2量为0.083 2 kg/h,计算出最终吸收塔出口ρ(SO2)为1 408 mg/m3,成品酸中w(SO2)为0.000 087%。

由表4可知,串酸流程Ⅴ最终吸收塔出口烟气流量为112 683 m3/h,SO2流量为16 m3/h,成品酸中溶解的SO2量为0.083 7 kg/h,计算出最终吸收塔出口ρ(SO2)为405.4 mg/m3,成品酸中w(SO2)为0.000 088%。串酸流程Ⅴ和串酸流程Ⅳ的区别在于从干燥塔串至最终吸收塔的酸是否经过脱吸,串酸流程Ⅳ未经过脱吸,串酸流程Ⅴ经过了脱吸塔脱吸,流程Ⅴ相比流程Ⅳ最终吸收塔出口SO2质量浓度降低了71.2%,成品酸中SO2质量分数未有明显变化。

由表5可知,串酸流程Ⅵ最终吸收塔出口烟气流量为112 676 m3/h,SO2流量为13.5 m3/h,成品酸中溶解的SO2量为0.079 7 kg/h,计算出最终吸收塔出口ρ(SO2)为342 mg/m3,成品酸中w(SO2)为0.000 083%。串酸流程Ⅵ和串酸流程Ⅴ的区别在于从干燥塔串至最终吸收塔和热回收塔的酸是否经过脱吸塔脱吸,串酸流程Ⅴ只脱吸了串至最终吸收塔的酸,串至热回收塔的酸未经过脱吸,串酸流程Ⅵ两股酸均经过了脱吸,流程Ⅵ相比流程Ⅴ最终吸收塔出口SO2质量浓度降低了15.6%,成品酸中SO2质量分数降低了5.7%。

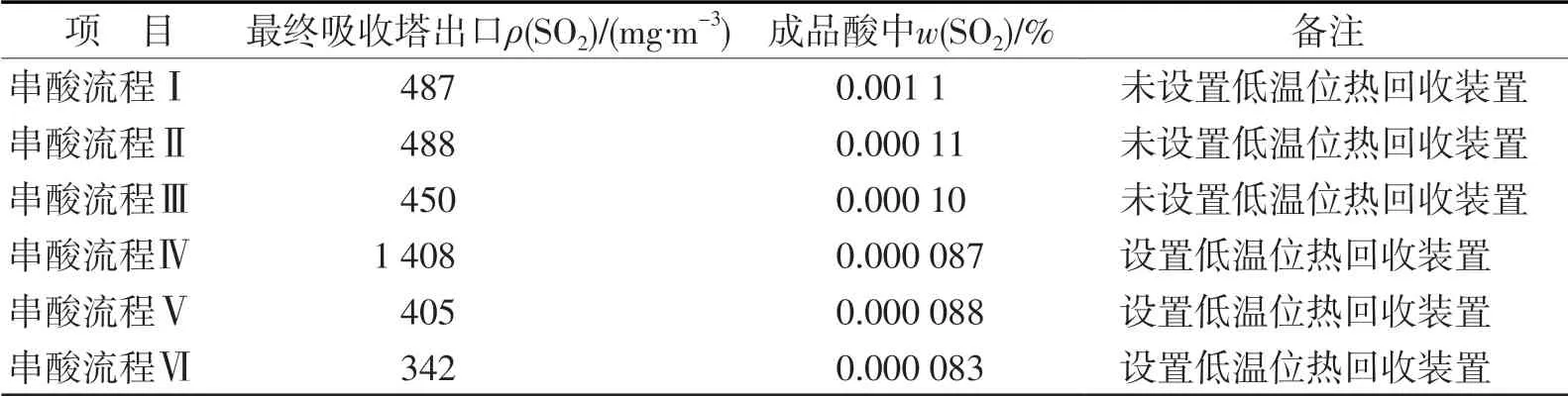

6种串酸流程计算结果比较见表6。

表6 6种串酸流程计算结果比较

根据上述计算可知:

1)未设置低温位热回收装置,最终吸收塔出口SO2质量浓度:串酸流程Ⅰ与串酸流程Ⅱ相当,大于串酸流程Ⅲ;成品酸中SO2质量分数从大到小依次是:串酸流程Ⅰ,串酸流程Ⅱ,串酸流程Ⅲ。

2)设置低温位热回收装置,最终吸收塔出口SO2质量浓度从大到小依次是:串酸流程Ⅳ,串酸流程Ⅴ,串酸流程Ⅵ;成品酸中SO2质量分数:串酸流程Ⅳ与串酸流程Ⅴ相当,大于串酸流程Ⅵ。

4 结语

鉴于环保标准越来越严格,工艺设计在追求转化率和吸收率的基础上,有必要充分认识溶解在硫酸中的SO2及串酸流程对最终吸收塔出口烟气和成品酸中SO2浓度的影响,从而尽可能降低尾气排放SO2的浓度。

根据计算和比较可以得出:对于高浓度烟气制酸系统,设置脱吸塔脱吸干燥工序串至吸收系统的浓硫酸,最终吸收塔出口烟气SO2浓度明显低于未设置脱吸塔的情况;从最终吸收塔下酸管道上产酸,成品酸中的SO2浓度明显低于在最终吸收塔循环泵槽产酸,也可以在最终吸收塔循环泵槽后另设置1台脱吸塔,同样可以起到降低成品酸中SO2浓度的效果。