专用铁路桥梁服役性能及汽车撞击动力响应*

2021-12-03唐怀平

彭 泽,唐怀平

(西南交通大学 力学与工程学院,四川 成都 610031)

0 引 言

既有铁路桥梁,特别是国家重点厂矿企业的专用铁路线路桥梁,经过数十年运营后,其结构不可避免出现各种病害和损伤,需定期依据《铁路桥梁检定规范》[1](铁运函 [2004] 120号)对其进行全面检测、试验和验算,确定桥梁实际技术状况、承载能力和服役运行性能,必要时需及时对桥梁进行维修加固,确保桥梁结构和专用货车的运行安全。

近年来,有关铁路桥梁的检测、试验、数值计算与防撞研究日益增多。郑平伟等[2]对某双线下承式连续钢桁梁大桥进行荷载试验,与规范值比较评价了桥梁现状;王巍等[3]基于既有普速铁路桥梁检定工作实践,对出现缺陷、损伤或加固改造后的桥梁提出了检定建议。崔堃鹏、陈林、钟伟等[4-6]进行了不同缩比模型试验,对车桥碰撞的脉冲响应波、极限位移、极限承载力、碰撞力峰值和应变等展开了研究;龙佩恒[7]等采用ABAQUS车辆撞击桥墩进行了模拟,研究了撞击点、柱脚和墩顶等敏感区域力学性能变化,并对桥墩的加固方案进行了设计;夏浩、李强等[8-9]对车辆撞击桥墩的动力响应进行研究,并分别设计了一种新型桥墩防撞装置。

文中针对国内某厂矿区内既有专用货运铁路线的桥梁,由于专用货运线路运行的特种车辆载重特别大(单节112 t),且为高温液态废渣,渣罐车罐体横向晃动较大,因此对桥梁的承载力和运行性能进行准确评定成为十分迫切和重要的工作。首先基于桥梁结构现场调查、荷载试验等方面内容综合评定桥梁实际技术状况和在设计荷载作用下的承载能力;其次考虑厂矿对废渣罐车扩容增重的需要(由轴重28t增至轴重38t),通过验算分析桥梁改造的可行性;最后考虑到该桥跨越公路交通网络,对桥墩受车辆撞击时的动力响应进行数值分析,必要时对桥墩采取必要的防撞防护措施。

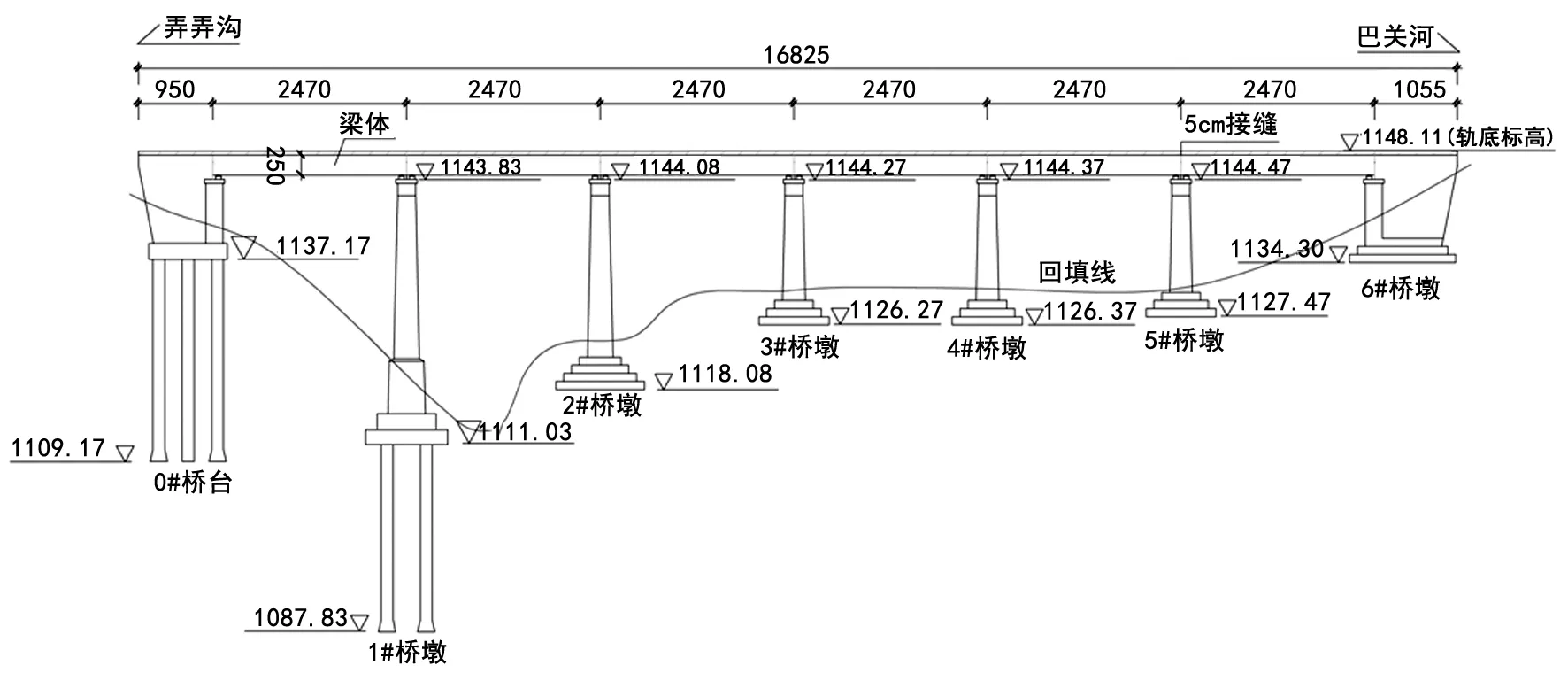

1 桥梁模型

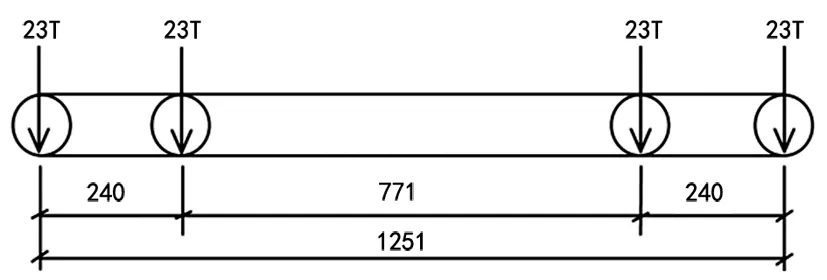

桥梁修建于1993年,上部结构由6 m×24.7 m简直双线简支T梁组成,单线每跨横桥向由2片T梁组成,桥梁下部结构采用双线T形桥台,矩形桥墩。下行线为载重货车运输线路,主要运行废渣罐车,每列货车10节,每节总重1 120 kN(共4轴),上行线为空载货车运输线。桥梁横断面如图1所示,立面如图2所示,设计活载如图3(T表示单位吨)。

图1 桥梁横断面图(单位:cm)

图2 桥梁立面图(单位:cm)

图3 设计活载示意图(单位:cm)

2 桥梁荷载试验

桥梁线形较平顺,主梁混凝土强度推定值>60 MPa,主墩混凝土强度推定值>40 MPa,T梁结构表面没有可见裂缝,T梁腹板对应封锚钢板处存在锈胀开裂,梁体局部存在钙化现象,横隔板局部露筋锈蚀,支座钢板均轻微锈蚀。根据《铁路桥隧建筑物修理规则》[10](TG/GW103-2010)评定结果为:支座劣化等级为C级,T梁劣化等级为B级,横隔板劣化等级为B级其余构件状态均为良好。

桥梁荷载试验作为评定既有桥梁承载能力最为直接的方法,被广泛应用于新建、改建、扩建桥梁的承载能力评定。静载试验通过测试控制截面的应力效应和挠度变化,考核桥梁结构的强度和刚度,评定其实际承载力能否满足设计要求;动载试验通过测试桥梁结构的动力特性参数,评定桥梁动力特性是否满足安全运营的要求。

2.1 静载试验内容与测点布置

静载试验将主要针对起控制作用的主梁跨中截面进行加载考核,同时对加载后结构的变形情况进行测量。静载试验列车编组依次为:GK1C型(轴重23t)+4×电渣车KZD(轴重25t)。GK1C型机车轴重、轴距如图4所示。电渣车KZD货车(重车)轴重、轴距图5所示。

经计算,桥梁控制截面试验弯矩为4824.7 kN·m,理论控制弯矩为5064.5 kN·m,荷载效率系数为0.95,满足规范要求(0.8~1.0)。

图4 GK1C型机车轴载示意图(单位:cm)

图5 KZD机车轴载示意图(单位:cm)

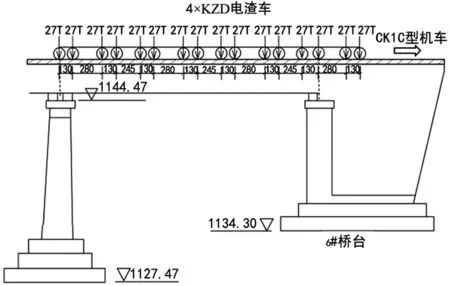

根据现场调查桥梁下行线为载重货车运输线路,上行线为空载货车运输线,本桥静载试验选定第6跨下行线为检定对象。静载试验轮位为下行线第6跨跨中最大正弯矩加载,电渣车KZD加载轮位如图6所示,主要测试下行线第6跨跨中主梁断面应力及跨中挠度。静载试验测点共计18个,其中第6跨T梁跨中布置4个挠度测点、12个应力测点;5#墩顶布置1个纵桥向位移测点及1个横向位移测点。测点布置如图7所示。

图6 静载试验轮位布置图(单位:cm)

图7 主梁应力及挠度测点布置图

2.2 静载试验结果与分析

试验荷载作用下,试验桥跨挠度实测值及与计算值的比较见表1。挠度测试结果表明下行线第6跨实测最大挠度为5.9mm,挠度结构校验系数介于0.60~0.66之间,桥跨挠度结构校验系数处于合理范围,相对残余挠度均小于20%,表明试验跨结构的静刚度满足设计荷载的使用要求。

表1 挠度实测值及与计算值的比较

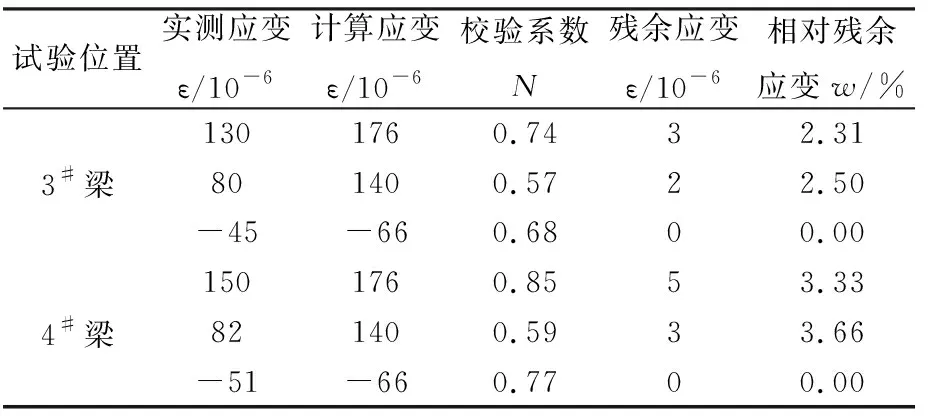

试验桥跨结构控制截面的应变实测值及与计算值的比较见表2。应变测试结果表明,下行线第6跨控制截面的应变结构校验系数介于0.57~0.85,处于合理范围,实测残余应变均小于20%,表明试验跨的结构强度满足设计荷载的使用要求。

表2 试验截面混凝土表面应变实测值

2.3 动载试验内容与测点布置

动载试验内容包括自振特性试验和动力特性试验。同样选择第6跨为动载试验对象,动载试验测点共计10个,其中T梁跨中布置1个竖向振动测点、1个横向振动测点;5#墩顶布置1个纵桥向振动测点及1个横向振动测点;T梁跨中布置4个动应变测点。主要测试主梁跨中振动加速度和位移、桥墩墩顶横向振动加速度和振幅、主梁控制截面的动应变并推算其冲击系数。动力响应试验包括跑车试验和制动试验,采用货物列车并单线加载。货物列车编组为:GK1C型+10×电渣车KZD(重车),列车行驶速度为5 km/h 和10 km/h。

2.4 动载试验结果与分析2.4.1 自振特性测试结果与分析

试验跨实测自振频率及阻尼比见表3。实测桥跨结构竖向一阶弯曲振动频率f1=8.75 Hz,高于理论计算频率,表明桥梁的动力性能较好。根据频谱分析得出结构阻尼比为ζ=0.009 3,表明桥梁属于小阻尼结构,且阻尼比处于正常范围。

表3 自振频率实测值及阻尼比

2.4.2 动力响应测试结果与分析

试验列车通过时,实测不同工况下主梁跨中横向振幅及竖向振幅的最大值见表4。主梁跨中的横向振幅最大值为0.341 mm,竖向振幅最大值为0.239 mm,均发生于10.0 km/h跨中位置刹车工况,均小于《铁路桥梁检定规范》[1]规定的通常值1.96 mm,且未发生横向共振现象,满足运营条件。实测试验列车通过时墩顶横向振幅最大值为0.83 mm,墩顶横向振幅小于《铁路桥梁检定规范》[1]规定的通常值1.18 mm。根据主梁跨中横向及竖向振动加速度典型时域波形,得出各工况下横向及竖向振动加速度峰值汇总见表4。

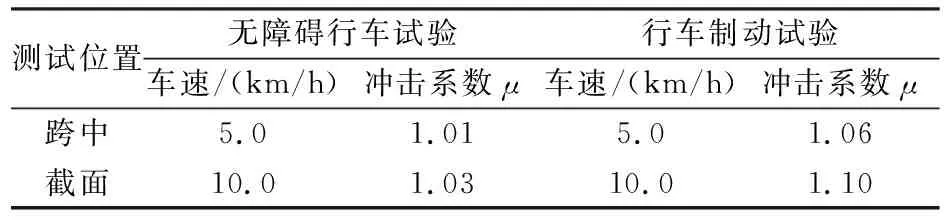

在载重货车组作用下,下行第6跨主梁跨中荷载平面横向振动加速度介于1.062~1.386m/s2之间,满足桥跨结构横向刚度检验标准限值1.4 m/s2的要求;主梁跨中最大竖向加速度介于0.770~0.915 m/s2之间,满足《新建时速200公里客货共线铁路设计暂行规定》[11]限值3.5 m/s2的要求。试验列车作用下,实测桥梁活动支座的横向动位移最大值为0.084 mm,满足《铁路桥梁检定规范》[1]规定的2 mm限值要求。根据无障碍行车和行车制动冲击下的测试截面的动应变时程曲线,由不同车速下主梁试验截面动应变推算的冲击系数见表5。跨中截面无障碍行车冲击系数介于1.01~1.03之间,行车制动冲击系数介于1.06~1.11之间,均在正常范围内。

表5 跨中截面冲击系数

3 扩容增重后桥梁承载能力检算

扩容增重后电渣车轴重由设计轴重28 t增加到38 t,对于简支预应力混凝土T梁,检算控制条件在构件受拉区不允许出现拉应力。检算主要内容包括:①按破坏阶段检算构件承载力,计算安全系数;②不容许出现拉应力构件检算使用阶段抗裂性安全性。

3.1 预应力混凝土梁抗弯强度检算结果

主梁抗弯强度按照《铁路桥梁检定规范》[1]第6.3.3~6.3.7条、《铁路桥涵混凝土结构设计规范》[12](TB 10092-2017)第7.2.2、7.2.3条、第7.2.4条、附录C公式及原设计控制条件进行检算。强度安全系数应满足K≥2。

图8 主梁正截面抗弯强度

图9 主梁斜截面抗剪强度

轴重增加后主梁跨中抗弯强度安全系数为1.74<[K]=2,轴重增加后主梁靠近支点腹板变厚处抗剪强度安全系数为1.57<[K]=2,结果表明预应力混凝土T梁抗弯强度不满足要求。

3.2 使用阶段主梁抗裂性检算结果

使用阶段主梁正截面抗裂检算按照《铁路桥梁检定规范》[1]第6.3.11条、《铁路桥涵混凝土结构设计规范》[12]条第7.3.9-1条、第7.3.11条及原设计控制条件进行检算。抗裂安全系数应满足K≥1.2,不允许出现拉应力构件受拉区拉应力应满足σct≤0。轴重增加后主梁正截面抗裂检算结果如图10。

图10 主梁正截面抗裂检算结果

轴重增加后主梁跨中梁底出现拉应力σct>0,正截面抗裂安全系数为1.1<[K]=1.2,不满足要求。

不允许出现拉应力构件使用阶段混凝土主拉应力应满足σtp≤fct=3.08 MPa,主压应力应满足σcp≤ 0.6fc=21.9 MPa。主梁斜截面抗裂检算结果如图11和图12。

图11 主梁斜截面抗裂主拉应力检算结果

图12 主梁斜截面抗裂主压应力检算结果

轴重增加后主梁近支点处及跨中梁底处主拉应力σtp>fct=3.08 MPa,斜截面抗裂不满足要求。

4 车辆撞击桥墩响应分析

该桥跨线既有公路运输线路,桥墩未设置有效防护措施。如果发生汽车撞击桥墩,加剧桥梁横向振动,从而导致废渣罐车的高温液态废渣四溢飞溅,危及沿线环境和生命财产。基于此,文中对该桥桥墩遭受公路运行车辆意外撞击问题进行初步探讨。简化计算分析碰撞模型中,初步设定碰撞力为1 000 kN,即撞击力为100 t,用以模拟常规运行车辆对该桥可能发生的撞击作用,碰撞接触时间设定为0.04~0.40 s,用以反映不同碰撞刚度类型的接触时间,碰撞力用半正弦波函数近似模拟。

依据标高资料,设置碰撞位置为距离底承台10m高的位置,依据公路线路方向,碰撞方向设定为横桥向。选择3#桥墩和4#桥墩间的桥跨模型作为分析对象,采用桥梁专用有限元计算软件MIDAS-Civil进行建模计算,碰撞力作用于3#桥墩,桥梁有限元模型及碰撞力设定模型如图13所示。

图13 桥梁碰撞模型

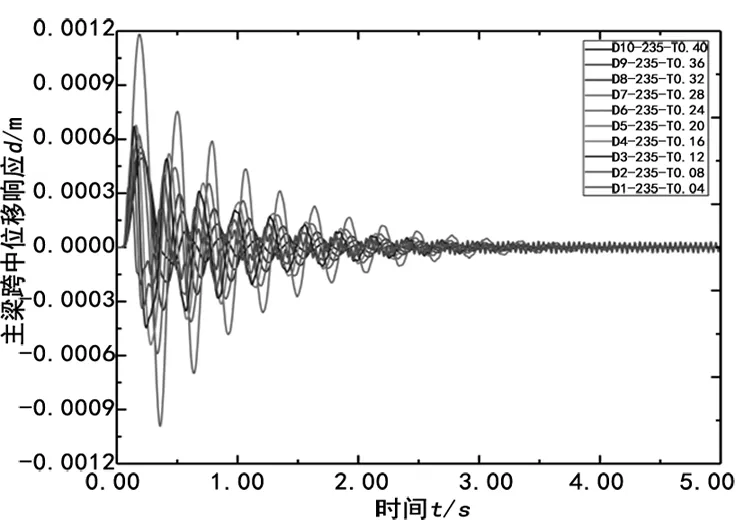

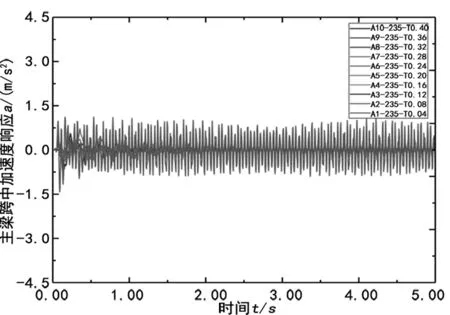

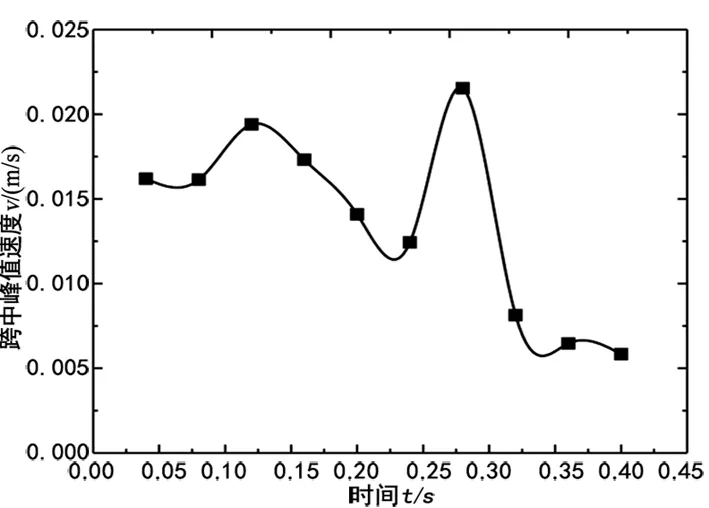

考虑桥梁的运行安全性,本节重点分析不同碰撞力持时作用下,上部承重主梁跨中位置的结构动力响应。不同碰撞持时下,主梁跨中位置横桥向位移、速度及加速度时程响应如图14~16所示。计算持时为20 s,为了清晰地反映结构动力响应,时程图仅截取0~5 s时段。为清晰显示碰撞持时与主梁跨中响应之间的关联性,不同碰撞持时与主梁跨中响应峰值之间的关系曲线如图17~19所示。

图14 不同持时碰撞力作用下主梁跨中位移响应

图15 不同持时碰撞力作用下主梁跨中速度响应

图16 不同持时碰撞力作用下主梁跨中加速度响应

由图14~16的动力响应时程图及图17~19的动力响应峰值图可推断,除持时为0.28 s以外,不同持时对主梁跨中位移、速度及加速度响应的影响有一定的趋势性。碰撞持时对跨中峰值位移响应的影响较为平缓,呈现短持时及长持时,峰值响应相对较小,0.12~0.16 s持时对应位移响应峰值较大;碰撞持时对跨中峰值速度响应的影响整体呈现下降趋势,其速度响应峰值的最大值出现在0.12 s,短持时及长持时,速度响应峰值相对较小;碰撞持时对跨中峰值加速度响应的影响同样呈现整体下降的趋势,一般地,碰撞持时越短,主梁跨中水平向加速度峰值响应越大。

图17 不同持时碰撞力作用下主梁跨中速度响应峰值

图18 不同持时碰撞力作用下主梁跨中位移响应峰值

图19 不同持时碰撞力作用下主梁跨中加速度响应峰值

图17~19中,持时0.28 s碰撞力作用下主梁跨中位移、速度及加速度响应峰值均相对突出。分析桥梁整体模态发现,整桥横桥向侧弯模态频率为3.525 Hz,换算成固有周期为0.284 s。对于持时为0.28 s的碰撞力而言,其持时特性与结构整体侧弯模态的固有周期接近,对应时程响应接近于共振状态,因而,0.28 s持时碰撞力作用下,结构位移、速度及加速度响应值均相对较为突兀。

5 结 论

基于桥梁静、动载试验,评定了该货运铁路桥梁在既定荷载作用下的承载能力,基于桥梁有限元分析软件MIDAS-Civil建模及计算,分析了不同碰撞力持时作用下主梁跨中位置的动力响应,得出以下结论。

(1) 货运铁路桥梁结构强度和刚度满足设计活载(轴重28T渣车)的使用要求,桥梁动力性能较好,运营性能满足现行规范要求。

(2) 轴重增加后(轴重38T渣车)检算桥跨主梁在主力、主力+附加力组合作用下,破坏阶段构件承载力安全系数、正截面抗裂及斜截面抗裂均不满足要求。因此在扩容增重前需对桥梁进行改造。

(3) 车辆撞击桥墩对桥梁横向振动有较大影响。碰撞持时越短,主梁跨中水平向加速度峰值响应越大。桥梁横桥向侧弯模态频率为3.525Hz,换算固有周期为0.284s。当碰撞持时为0.28s时,与结构整体侧弯模态固有周期接近,对应时程响应接近于共振状态,致使结构的位移、速度及加速度响应值均相对较为突出。

(4) 结合桥梁结构特点、现有病害、劣化等级评定结果,需进行全面的病害整治。