不同分支坑道分布形式及分布位置对油气爆炸超压特性的影响*

2021-12-03吴婧斯张培理刘慧姝

吴婧斯,张培理,王 冬,刘慧姝,肖 俊

(中国人民解放军陆军勤务学院油料系, 重庆 401311)

油蒸气与空气的混合物着火或爆炸事故是能源化工领域常见的安全事故,这类事故经常导致人员伤亡和巨额经济损失[1]。据统计,在天然气、石油化工等行业中,这类爆炸事故在事故总数中所占的比例高达60%[2]。因此,研究各类受限空间油气爆炸过程的基本机理和规律,对避免这类安全事故的发生或在这类事故发生时减少人员伤亡和经济损失具有重要意义。

可燃气体爆炸过程研究是安全防护领域的基础研究工作。前人对受限空间可燃气体爆炸过程研究的关注,大多集中在简单受限空间(容器)中,如球形容器[3-4]、柱形直管道[5-7]、弯曲管道[8-11]等。然而,实际工程中分支结构坑(管)道的应用非常普遍,如油料储备洞库坑道、煤矿开采巷道、天然气管网、甚至城市地下通道等。这类分支结构在坑道内发生可燃气体爆炸时,其火焰传播行为和超压发展特性不同于简单的球形和柱形容器中的气体爆炸[1,12-15]。这主要是由于分支结构坑道的存在,使火焰和压力波在多个支通道内传播发展,一方面会产生多个不同的火焰锋面,火焰燃烧的总面积及热释放速率会大大增加[8-9],另一方面,分支结构坑道也会诱导产生多个压力波,使受限空间内压力场的分布和发展更加复杂[15-16]。同时,爆炸发展过程中,支坑道也会对整个流场内的湍流度产生严重影响[12,14]。由密闭容器内的爆炸理论可知,湍流、火焰速度、超压三者之间存在正反馈机制[13],因此,这种具有分支结构的坑道内气体爆炸,最显著的特征表现为湍流、火焰、压力波三者之间的强烈耦合和相互激励。

从分支坑道结构来看,影响油气爆炸超压特性的因素至少包括分支坑道分布形式、分支坑道位置、分支坑道数量、分支坑道长度等。本文中重点关注分支坑道分布形式及分布位置对油气爆炸超压特性的影响。其中,分支形式包括一字排开、交错布置、相对布置3 种工况,分布位置包括靠近点火端、均匀分布、远离点火端3 种工况。然而,从目前掌握的文献来看,在非直管(坑)道结构容器内可燃气体爆炸的研究工作,大多关注集中在Z 型管道[17]、L 型管道[18-19]、T 型管道[12,14]、分叉管道[20]等结构容器内。一方面,由于多分支结构坑道的特殊性,前人在上述结构管道内获得的可燃气体爆炸规律与机理尚不能推广至多分支结构坑道内;另一方面,上述文献涉及的可燃气体大多集中在甲烷[5,16]、氢气[6,9]、瓦斯[3,10-11,19]、丙烷[4,17-18]、乙烯[7]等工业气体,针对油气这类特殊的可燃气体研究的文献并不多。

本文中以汽油蒸气与空气的混合物为研究对象,重点讨论3 种不同坑道分布形式和3 种不同坑道分布位置对油气爆炸超压特性(主要包括最大超压、最大超压时间、超压上升速率、爆炸强度指数等)的影响规律,旨在为洞库结构布局和安全防护设计提供理论和数据支撑,以便在发生油气爆炸时能避免或减小财产损失和人员伤亡。

1 实验装置和方法

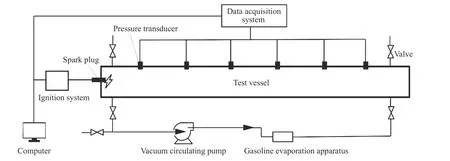

实验装置主要由实验台架、汽油蒸发装置、真空循环泵、数据采集系统、点火系统和计算机等组成,实验系统布置如图1 所示。

图1 实验系统布置示意图Fig. 1 Schematic diagram of the experimental setup

实验在截面为200 mm×200 mm 的方形钢制可组合式密闭坑道内进行,坑道总长6 m(含支坑道),由长度分别为0.5、1.0、1.5、2.0 m 的若干可组合段组成。每段容器都配有多个端口,用于气体供给、排出阀、压力传感器和点火电极接口,可以实现不同分支坑道分布形式及分布位置下的油气爆炸超压特性实验研究。

采用的油气雾化循环配气系统的实物和结构如图2 所示,由空气泵、油瓶、阀门、三通和软管、HC 红外分析仪组成。其中空气泵为广东海利集团有限公司生产的ACO 系列电磁式空气泵,功率60 W,流量82 L/min。HC 红外分析仪为北京均方理化科技研究所研制的GXH-1050E 型红外线智能化分析仪器。采用东华测试公司研制的超动态压力采集与分析系统采集数据,爆燃超压信号由压力传感器采集,并通过瞬态信号测试分析软件将信号处理为超压数据。传感器为宝鸡市智星传感器有限责任公司ZXP610 型压阻式高频瞬态压力传感器,量程0~2 MPa,精度误差小于0.5%。

图2 油气雾化循环配气系统Fig. 2 Gasoline atomization circulation system

配气时,用油气雾化循环配气系统向容器内充入油气,并且使其分布均匀。操作如下:打开1、2 号阀门,关闭3、4 号阀门,利用空气泵产生的高压气流使汽油迅速挥发产生蒸气,充入实验容器;待充入一定汽油蒸气后,关闭1、2 号阀门,打开3、4 号阀门,当需要增加较小油气浓度时可4 个阀门全开来充入汽油蒸气;油气浓度通过HC 红外分析仪实时监测,当油气浓度达到设定值且数值在30 s 内保持不变时,认为容器内油气混合均匀,关闭空气泵和所有阀门。用高能无干扰点火器点燃油气引发爆炸,同时进行压力数据采集及存储。爆炸结束后,用鼓风机吹扫容器内的燃烧产物。实验初始温度为 293 K,初始压力为 101 kPa,点火能量5 J,点火头均放置在主坑道内最左侧端盖中心位置处。

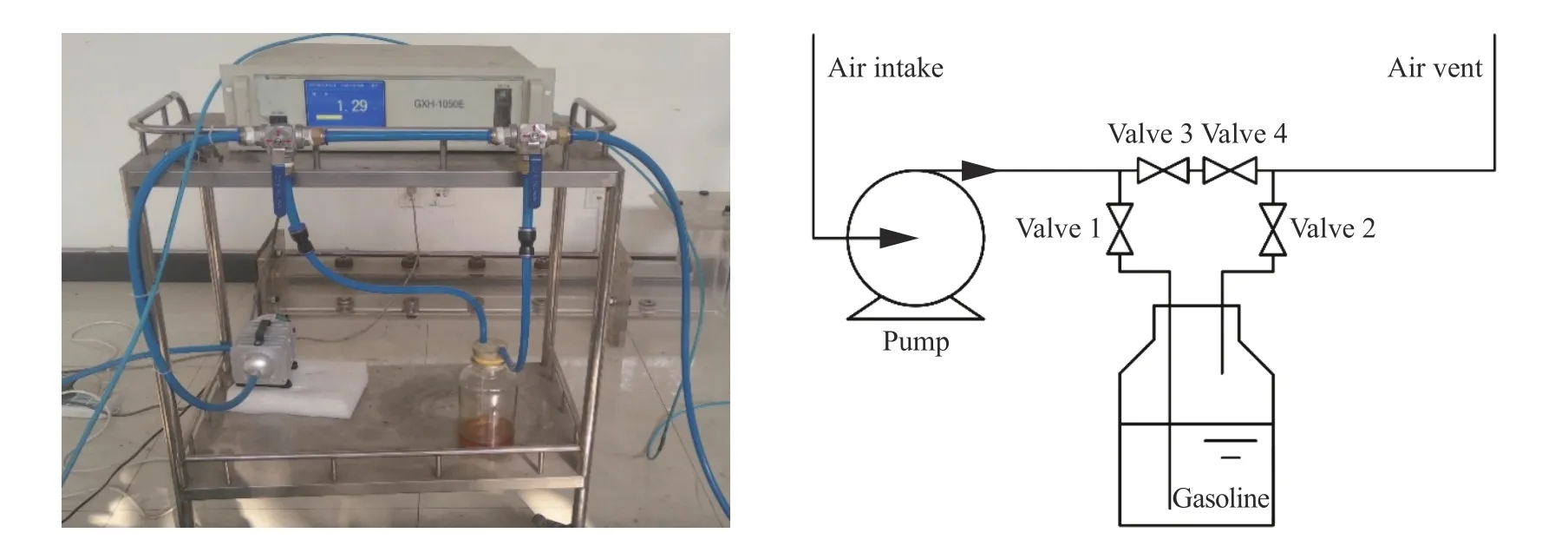

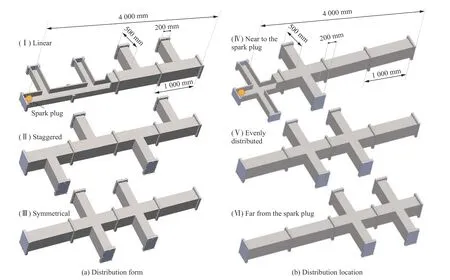

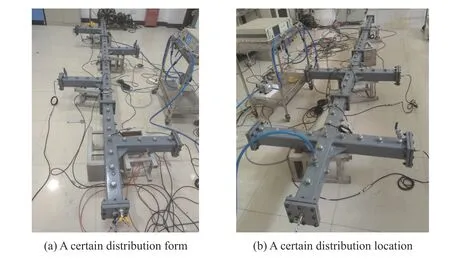

在密闭容器中开展了支坑道总数为4、相同初始油气浓度、相同体积但不同支坑道分布形式及分布位置下的油气爆炸实验。重点关注支坑道数量及支坑道长度不变的情况下,支坑道不同分布形式及分布位置对坑道内的油气爆炸超压特性的影响。其中坑道的分布形式设置为一字排开、交错布置、相对布置3 种情况,坑道的分布位置设置为靠近点火端、均匀分布、远离点火端3 种情况,上述分支坑道的分布形式及分布位置设计如图3 所示,图4 为某分布形式及某分布位置下的实验概况图。

图3 分支坑道分布形式和分布位置设计图Fig. 3 Design for distribution form and location of branch tunnels

图4 实验概况图Fig. 4 Images of experimental devices

爆炸过程由压力传感器和采集卡记录,测量精度为0.1%,动态响应时间为1 ms,用电火花塞点火瞬间产生的电脉冲触发数字存储示波器,对压力-时间信号和触发信号进行监测和存储。最大超压pmax(表示爆炸的热释放量)和最大超压上升速率dp/dt(表示爆炸的热释放速率)是根据压力时间历程得出的[21]。用FFT 方法或三次样条函数对数据进行平滑处理后,由p-t图计算pmax。压力上升率通过数值推导,使用Savitzky-Golay 方法,基于数据中移动窗口的最小二乘四次多项式拟合来计算。

油气爆炸的体积分数范围为1.0%~2.8%[22],考虑实验安全性,设计初始油气体积分数为1.2%,所用汽油类型为常见的92#车用汽油挥发制成(中国石油化工股份有限公司生产)。

所有工况的压力传感器均沿主坑道及支坑道均匀布置,由于不同测点测得的压力值比较接近,因此文中所采用的压力数值均为所有测点压力数值的算术平均值。为确保实验结果准确,对每一工况都进行3 次重复实验,实验重复性较好。实验数据分析中,选取爆炸超压特征值(最大超压、最大超压时间、超压上升速率、爆炸强度指数进行重点分析)。

2 实验结果

可燃气体爆炸超压特性主要包括最大超压、达到最大超压的时间、平均超压上升速率(最大超压/达到最大超压的时间)、最大超压上升速率、爆炸强度指数等,上述超压特性参数均可由超压历程曲线获得。下面重点讨论分支坑道分布形式和分布位置对油气爆炸超压特性的影响规律。

2.1 分布形式对爆炸超压特性的影响

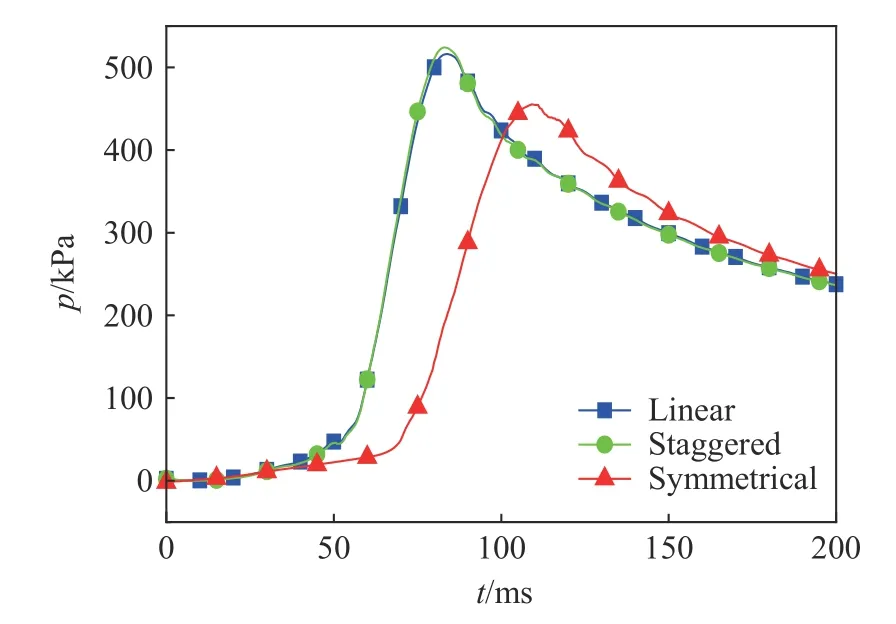

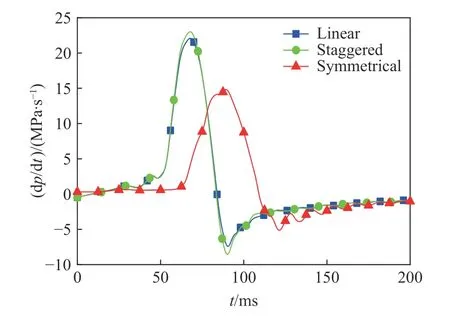

图5~6 分别为密闭容器内相同容积(0.24 m3)和初始油气体积分数(1.2%)条件下,不同分布形式下的油气爆炸超压和超压上升速率历程曲线。

图5 不同分布形式下超压历程曲线Fig. 5 Overpressure history curves of different distribution forms

图6 不同分布形式下超压上升速率历程曲线Fig. 6 Overpressure rising rate history curves of different distribution forms

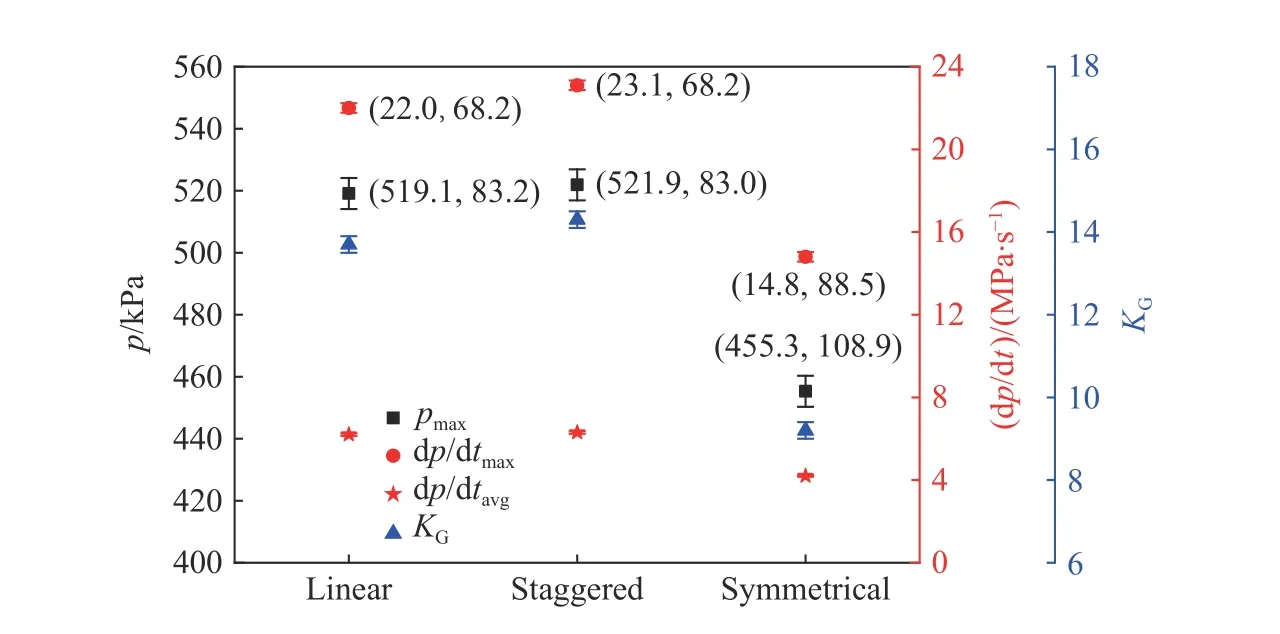

从图5~6 可以看出,一字排开与交错布置两种形式下的爆炸超压和超压上升速率历程曲线高度重合,两者的爆炸最大超压、达到最大超压的时间、最大超压上升速率、达到最大超压上升速率的时间均非常接近,分别约为520 kPa、83 ms 和23 MPa/s、67 ms。而相对布置与前两种分布形式的爆炸超压及超压上升速率历程则明显不同,其最大超压为455.25 kPa,超压上升速率为14.79 MPa/s,分别比一字排开和交错布置两种形式低12.45%和34.4%。从时间上看,相对布置达到最大超压和最大超压上升速率对应的时间分别为108.89、88.53 ms,分别比一字排开和交错布置两种形式延后约25.89、21.53 ms。

超压上升速率反映了爆炸的剧烈程度,除了超压上升速率,爆炸强度指数也是衡量爆炸破坏力的一个重要参数,广泛应用于涉及瓦斯爆炸的压力容器的工程设计和风险评估[23],其定义如下:

式中:V为爆炸容器的体积,(dp/dt)max为最大超压上升速率。

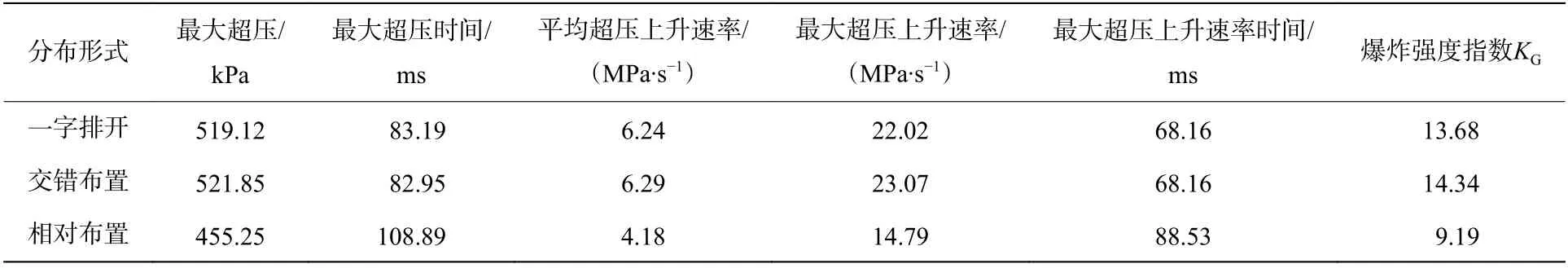

为了便于对比分析,将上述3 种分布形式的主要爆炸超压特性,包括爆炸最大超压、达到最大超压的时间、平均超压上升速率、最大超压上升速率、最大超压上升速率时间(指达到最大超压上升速率的时间)以及爆炸强度指数KG列于表1。

将表1 中的爆炸超压特性主要参数绘制成图,如图7 所示。

表1 相同初始油气浓度条件下不同分布形式下的爆炸超压特性Table 1 Explosion overpressure characteristics of different distribution forms under the same initial fuel concentration

图7 不同分布形式爆炸超压特性特征值Fig. 7 Explosion overpressure characteristic values of different distribution forms

从表1 和图7 可以看出:(1)一字排开和交错布置两种形式下的爆炸超压特性基本一致,这主要是由于从几何形状上看,一字排开与交错布置两种形式各分支坑道在主坑道的位置是一致的,区别在于第1、3 支坑道与第2、4 支坑道是否在主坑道同一侧,实际上,当爆炸火焰沿主坑道发展至各支坑道时支坑道位于主坑道哪一侧并不会对爆炸过程造成影响。(2)相对布置形式下的最大超压、最大超压上升速率、爆炸强度指数在3 种布置形式中均最低,一字排开和交错布置形式下的最大超压、最大超压上升速率、爆炸强度指数分别约是相对布置形式下的1.14 倍、1.52 倍、1.52 倍。相对布置形式达到最大超压和最大超压上升速率的时间也有所延后,分别约为另两种工况的1.31 和1.30 倍。这主要是由于:一方面,爆炸超压特性与流场速度和湍流度密切相关,流场速度、湍流度越低,超压峰值、上升速率、爆炸强度指数等超压特性参数越低,反之,则越高,相对布置形式下支坑道两两对称,较一字排开和交错布置两种形式流场不仅少了两次湍流涡旋扰动的影响,还由于火焰发展至对称支坑道结构处流动通道面积的突增导致了火焰速度的下降,因此必然导致较低的爆炸超压特征参数;另一方面,爆炸超压特性与火焰面积、火焰速度及热损失密切相关,相对布置形式下火焰发展至对称支坑道结构处由于火焰与容器接触面积突然增大,导致火焰面热损失增加,从而导致了较小的超压、超压上升速率峰值及爆炸强度指数。

上述实验结果与结论也与王建等[24]的研究结论一致,他们通过对3 种不同分布形式坑道内的油气爆炸过程进行数值模拟对比分析,认为坑道分布形式对火焰爆炸传播过程有显著影响,总容积不变时,一字排开和交错布置坑道内的火焰速度及升压速率均大于相对布置坑道。

2.2 分布位置对爆炸超压特性的影响

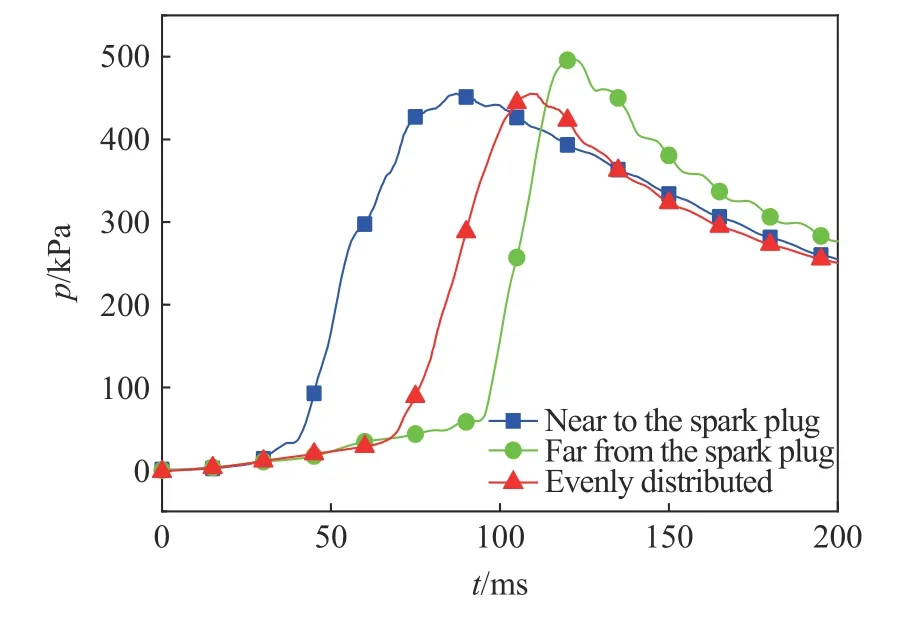

图8 为密闭容器内相同容积(0.24 m3)和初始油气体积分数(1.2%)条件下,3 种不同坑道分布位置爆炸超压随时间变化的曲线。从图8 可以看出,不同支坑道分布位置下的油气爆炸超压历程曲线有较大差别。从超压峰值数值上看,支坑道远离点火端(498.1 kPa)要比靠近点火端(454.7 kPa)和沿主坑道均匀分布(453.3 kPa)两种工况高约9.5%,而远离点火端和沿主坑道均匀分布工况下的超压峰值基本相当。考虑实验的误差,尽管远离点火端比其他两种工况的超压峰值大,但差值在10%以内,我们基本可以认为3 种工况的超压峰值大致相当。从达到超压峰值的时间上看,靠近点火端、均匀布置、远离点火端3 种工况分别为86.5、109.1、120.4 ms,即支坑道位置离点火端越远,爆炸达到最大超压值的时间越延后。

图8 不同分布位置下超压历程曲线Fig. 8 Overpressure history curves of different distribution locations

造成上述现象的原因分析如下:从3 种工况下的实验条件来分析,由于实验台架的总长径比、支坑道数量、支坑道长度、分布形式等条件相同,加上坑道总体积、初始油气浓度、初始温度、初始压强等初始条件也相同,因此油气爆炸的峰值理论上是一致的。3 种工况实验条件的区别仅表现在离点火端的距离上,分支坑道距离点火端越远,分支坑道区火焰面积突增所导致超压数值突升出现的时间越滞后。本文的实验数据准确地反映了这一客观事实。

图9 是3 种不同分布位置下油气爆炸超压上升速率。从图9 可以看出:

图9 不同分布位置下超压上升速率历程曲线Fig. 9 Overpressure rise rate time history curves obtained from different distribution locations

(1)3 种分布位置油气爆炸超压上升速率均随时间波动变化,按达到最大超压上升速率的时间由近及远分别是靠近点火端(50.9 ms)、沿主坑道均匀分布(89.1 ms)、远离点火端(109.4 ms),这正是因为支坑道离点火端越远,其产生的流场扰动对主坑道超压增强作用的时间就越晚;

(2)3 种分布位置超压上升速率变化趋势各有不同,靠近点火端超压上升区间(25~85 ms),期间经历了3 次明显振荡(A、B、C),这是因为爆炸过程中,主坑道受到支坑道壁面拐角障碍和面积突增的影响,火焰燃烧速率增大,导致主坑道超压显著上升,且此时压力波在支坑道处存在反射波、衍射波的叠加,最终汇集到主坑道形成复杂的爆炸波系带来的压力升高及振荡;

(3)远离点火端超压上升区间(91~119 ms),在超压上升速率最大处经历两次振荡(D、E),这可能是因为虽然受到支坑道扰动的作用,爆炸超压波速率迅速升高,但由于支坑道位置离主坑道端尾较近,前驱压力波在到达主坑道尾端后反射回主坑道,对火焰传播速率有减弱的作用,且主坑道火焰燃烧完后,支坑道内火焰还在继续燃烧,使得超压上升速率出现小幅振荡;

(4)支坑道沿主坑道均匀分布,超压上升速率呈现先增大后减小的规律,期间无明显振荡,这主要是因为由于支坑道沿主坑道均匀分布,主坑道火焰在遇到支坑道时,火焰传播已经达到一定速度,支坑道带来的压力增强不会产生明显振荡,且支坑道离主坑道端尾也还有一定距离,因此反射波对火焰传播速度的削弱继而引起的压力波减弱也不太明显。

为便于比较,将上述3 种分布位置的爆炸超压特性,包括爆炸最大超压、达到最大超压的时间、平均超压上升速率、最大超压上升速率、最大超压上升速率时间以及爆炸强度指数KG列于表2。图10 是根据表2 中的数据绘制的对比图。

分析表2 和图10 可以得到以下结论。

(1)不同分布位置下的爆炸超压峰值、平均超压上升速率基本一致。

(2)分支坑道距离点火端越远,爆炸超压峰值、最大超压上升速率出现的时间越滞后。上述两个结论的原因已在分析图8~9 时给出,不再赘述。

(3)3 种不同分支坑道分布位置下,最大爆炸超压上升速率和爆炸强度指数由大到小依次为:远离点火端、靠近点火端、沿主坑道均匀分布。产生这一现象的原因,可能与受限空间可燃气体爆炸传播过程的自激励过程和爆炸过程的放热及热损失有关,即分支坑道距离点火端距离越远,爆炸强度指数越大;分支坑道距离点火端距离越近,出现最大火焰面积的时间越短,达到最大爆炸超压上升速率的时间越提前;沿主坑道均匀分布工况均不属于这两种情况,因此其最大爆炸超压上升速率和爆炸强度指数最低。

上述结论表明分布位置对油气爆炸超压特性有显著影响,分支位置不同,坑道内油气爆炸各项爆炸特性也不尽相同,分支位置对于坑道内爆炸超压、火焰传播有强化作用。

3 结 论

借助组合式密闭坑道,控制总容积(0.24 m3)和其他初始条件(油气浓度1.2%、点火能5 J 等)不变,主要研究了不同分支坑道分布形式和分布位置对油气爆炸超压特性的影响规律,主要研究结论如下:

(1)一字排开和交错布置两种形式下的爆炸超压特性基本一致,相对布置形式下的最大超压、最大超压上升速率、爆炸强度指数均小于一字排开和交错布置,达到最大超压和最大超压上升速率的时间也有所延后。

(2)3 种不同分布位置下的爆炸超压峰值、平均超压上升速率基本一致;分支坑道离点火端越远,爆炸超压峰值、最大超压上升速率出现的时间越滞后。这主要是由于实验台架的总长径比、支坑道数量、支坑道长度、分布形式等条件相同,加上坑道总体积、初始油气浓度、初始温度、初始压强等初始条件也相同,因此油气爆炸的峰值理论上是一致的。三种工况实验条件的区别仅表现在离点火端的距离上,分支坑道距离点火端越远,分支坑道区火焰面积突增所导致超压数值突升出现的时间越滞后。

(3)3 种不同分支坑道分布位置下,最大爆炸超压上升速率和爆炸强度指数由大到小依次为:远离点火端、靠近点火端、沿主坑道均匀分布。即分支坑道距离点火端越远,爆炸强度指数越大;分支坑道距离点火端越近,出现最大火焰面积的时间越短,达到最大爆炸超压上升速率的时间越提前;沿主坑道均匀分布工况,均不属于这两种情况,因此其最大爆炸超压上升速率和爆炸强度指数最低。