Mg/Al复合板波纹轧模拟及变形区微观组织演变分析

2021-12-02申宏卓刘元铭刘延啸刘燕萍

申宏卓 刘元铭,2,3 刘延啸 王 涛,2,3 刘燕萍,2,3

1.太原理工大学机械与运载工程学院,太原,030024 2.先进金属复合材料成形技术与装备教育部工程研究中心,太原,030024 3.太原理工大学中澳联合研究中心,太原,030024

0 引言

金属复合板不仅能够有效综合组元材料的性能和功能等方面的优势,并且可以减少稀有金属的使用,达到降低材料成本的目的[1-2]。镁合金具有质量小、比强度高的特点[3],但较差的耐腐蚀与塑性成形性能大大限制了其在各领域的应用。铝合金具有出色的耐腐蚀与塑性成形性能[4]。通过相关工艺制备的Mg/Al复合板兼具镁合金与铝合金的优异性能,可应用到航天、航海和国防等领域[5-7]。Mg/Al复合板生产的工艺主要有爆炸焊接法、挤压法、轧制复合法等[8-10],其中,轧制复合法具有生产效率高、工艺简单及容易实现批量生产等优势[11-12],成为复合板的主要生产方式之一。但传统平辊轧制工艺生产的复合板仍存在结合强度低、残余应力大、板形翘曲严重、成材率低等问题[13]。

波纹辊轧制(下称“波纹轧”)是近年来提出的一种新型轧制技术,该工艺的首道次使用“波纹辊+平辊”进行轧制,其中,波纹辊接触难变形金属;随后平整道次的上下辊均为平辊,再将复合板波纹状表面轧平,该工艺可实现复合板的批量生产。近年来相关学者对波纹轧复合板展开了研究,WANG等[14]通过一道次波纹轧+二道次平轧工艺(下称“CFR工艺”)制备了Cu/Al复合板,结果表明,通过CFR工艺制备的波纹连接界面的复合板具有优异的剪切和拉伸性能;他们通过CFR工艺制备Mg/Al复合板实现了良好的复合,并且组织细化、具有较高的力学性能和良好的板形,抗拉强度达278.3 MPa[15]。以上研究结果表明,波纹轧可以有效细化复合界面处的晶粒并提高复合板结合强度,优化复合板的力学性能[13]。但复合板波纹轧过程中的变形行为尚不清晰,受力情况与微观组织演变尚未建立联系,并且仅靠单纯的实验研究无法获取轧制过程中复合板的应力场、应变场和温度场的分布[16-17]。

本文利用CFR工艺将3 mm厚的AZ31B镁板与3 mm厚的5052铝板制备复合板,一道次波纹轧复合界面未出现明显波纹,但经过二道次平整后复合界面呈现明显的波纹状。具有波纹状连接界面的复合板与传统平辊轧制的复合板相比增加了复合界面的面积,在提高结合强度的同时也获得了优异的拉伸与剪切性能[14]。由于CFR工艺中一道次复合板的变形情况对最终二道次复合强度具有重要的影响,所以本文建立Mg/Al复合板一道次波纹轧热-力耦合有限元模型,并进行了轧卡实验,将轧制变形区内应力、应变、温度场的分布与微观组织演变规律建立联系,分析波纹辊形对复合轧制过程中金属变形及复合的影响。

1 实验过程与有限元模型的建立

1.1 轧卡试样的制备

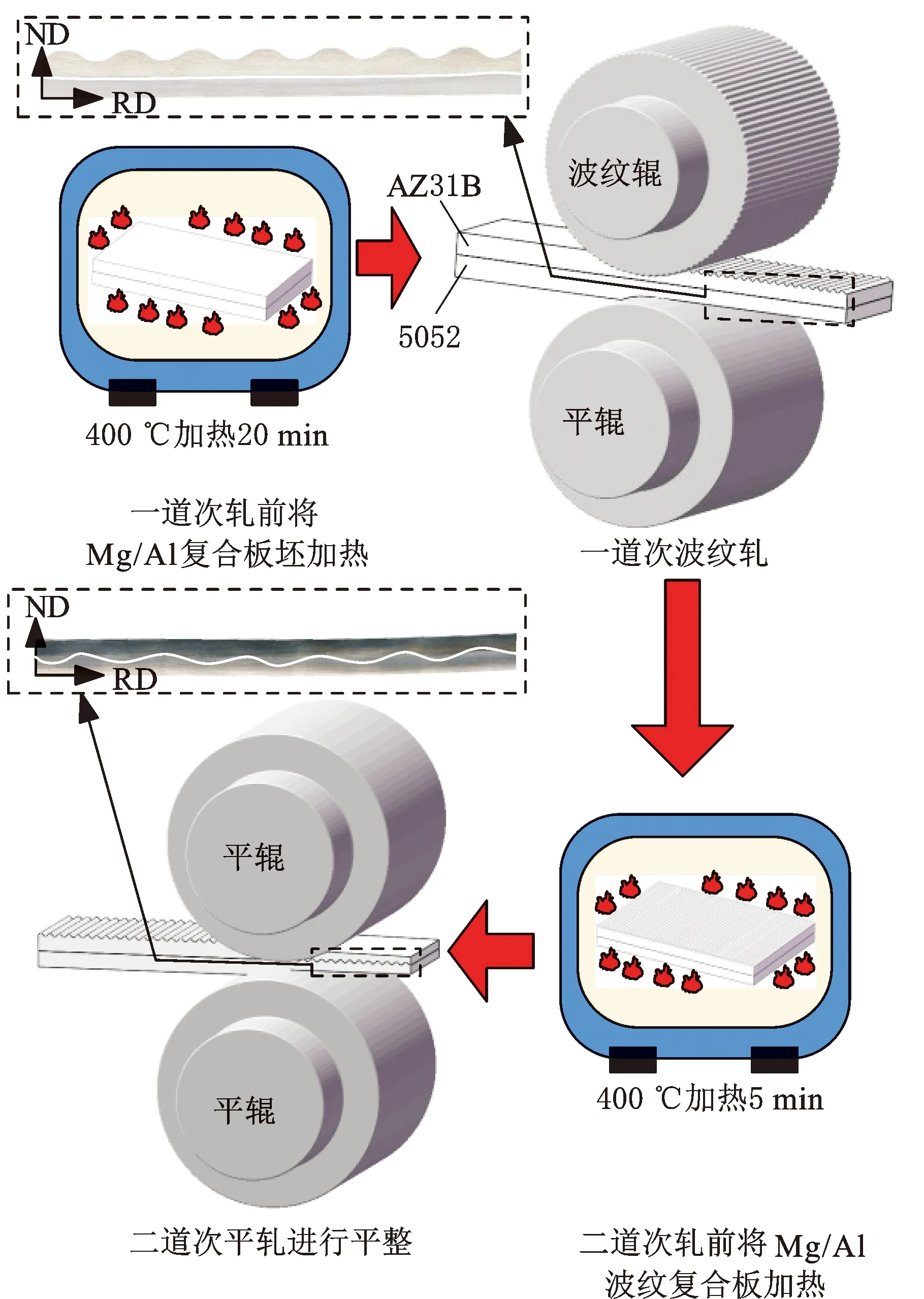

图1为CFR工艺制备复合板示意图,图中,ND表示轧制方向,RD表示轧制面法向。实验采用表1所示的AZ31B镁合金和5052铝合金为原料,板材尺寸均为100 mm×30 mm×3 mm。进行轧卡实验前使用打磨机将待复合表面进行打磨,去除其表面氧化膜,再使用丙酮或酒精将待复合表面充分清洗去除油污以及金属碎屑,最后通过铝丝捆绑板材进行制坯。

图1 CFR工艺制备复合板示意图Fig.1 Schematic of composite plate prepared by CFR technology

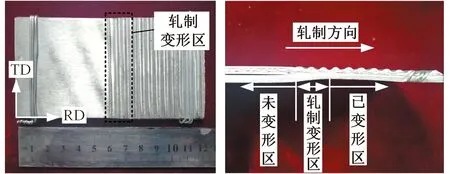

表1 AZ31B与5052的化学成分(质量分数)实测值Tab.1 Chemical composition of AZ31B and 5052 (mass fraction) %

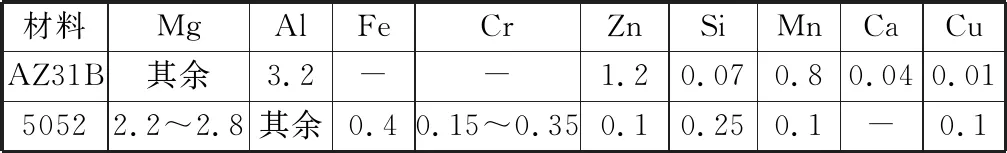

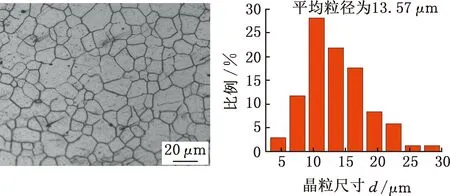

将组好的复合板坯放置在400 ℃的真空加热炉中加热20 min。图2所示为加热后的AZ31B金相显微组织,经过加热的组织主要为等轴状晶粒以及少量孪晶,且晶粒大小不均匀,平均晶粒尺寸约13.57 μm。将加热好的复合板坯送入辊缝,难变形的镁合金对应波纹辊,延展性较好的铝合金对应平辊。设定轧辊转速为1.3 rad/s,平均压下率(复合板波腰处减小的厚度/复合板坯初始厚度)为35%,当复合板坯的一半长度通过辊缝时关闭轧机电源,获取图3a所示的轧卡试样,图中TD表示轧件的横向。轧卡试样沿轧制方向可分为图3b所示三个部分:未变形区、轧制变形区和已变形区。

(a)加热后组织 (b)晶粒尺寸统计图2 AZ31B金相组织Fig.2 Microstructure of AZ31B

(a)俯视图 (b)侧视图图3 轧卡试样Fig.3 Rolling block sample

首先对轧卡实验样品的轧制变形区部分进行切割取样,将切好的试样镶嵌后依次使用1000号、1500号、2500号、4000号砂纸进行手工研磨,再使用氧化铝抛光液进行机械抛光。抛光完成后用腐蚀液对试样进行腐蚀,最后用三维形貌仪和光学显微镜观察其微观组织形貌。

1.2 热-力耦合有限元模型的建立与验证

利用有限元软件模拟波纹轧过程,通过对比图3a所示已变形区轧件宽度和未变形区宽度可以发现,平均压下率为35%时的复合板宽厚比大、轧后宽展小,故采用二维模型进行分析。

模型中板材的厚度与实际轧制实验一致,将AZ31B镁合金与5052铝合金设置为弹塑性体,由于热轧过程中AZ31B镁合金与5052铝合金变形抗力较小,故将轧辊视为可传热刚体。本课题组在前期研究中已通过热压缩实验得到了不同应变速率和温度下的AZ31B镁合金流变应力曲线[18]。5052铝合金的材料模型采用文献[19]中通过热压缩实验得到的结果,将两种材料的材料模型导入有限元软件中设定实验材料属性。

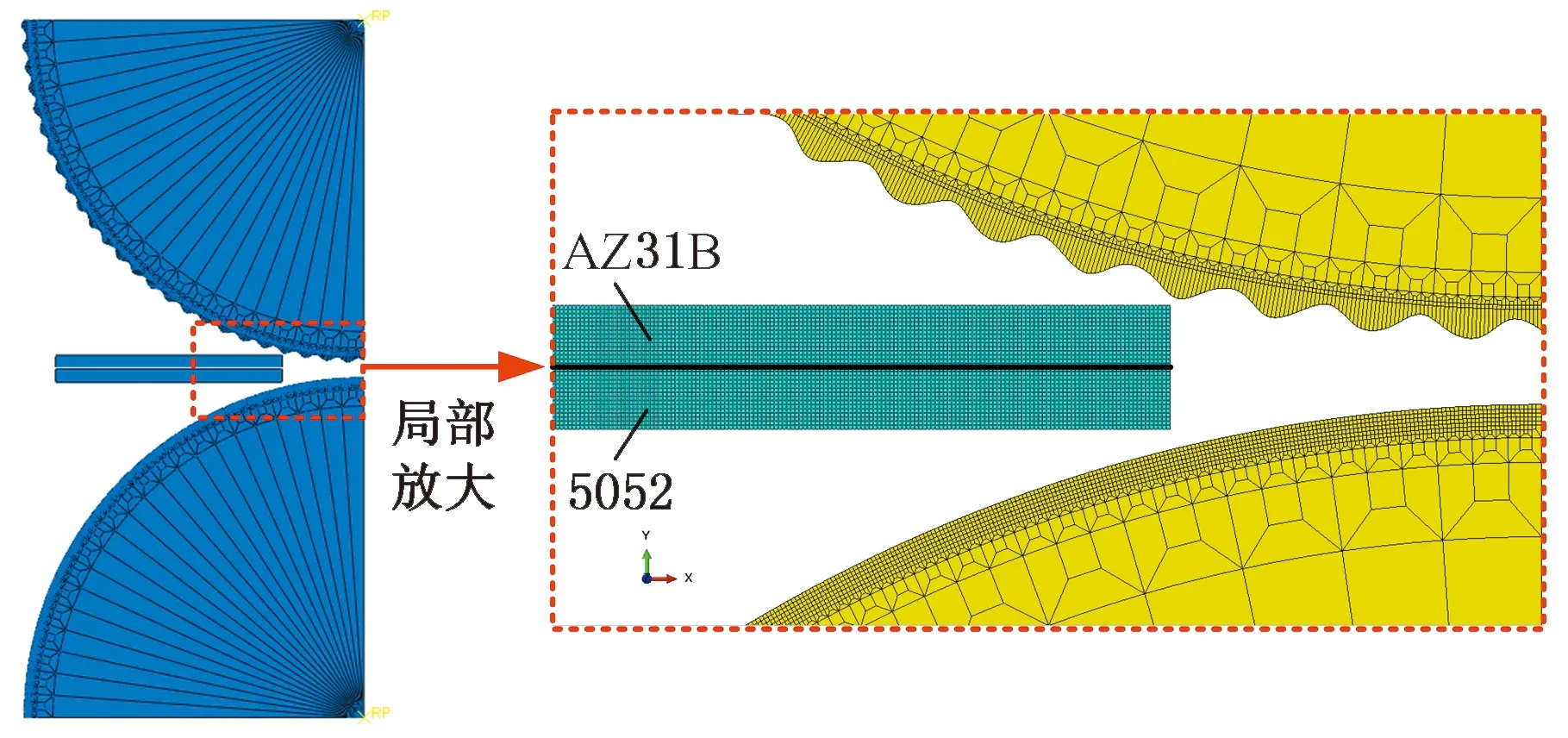

分析步类型采用温度-位移耦合显式算法,各接触面间采用面与面接触,摩擦类型为罚接触。轧辊转速设置为实验所用的1.3 rad/s,轧辊初始温度和复合板坯初始温度分别设置为25 ℃与400 ℃。由于轧辊与板材接触表面温度变化比较剧烈[20],为了提高模拟精度并保证计算效率,对轧辊外径网格进行了局部细化,复合板坯网格大小经过多次模拟设定为0.2 mm×0.2 mm,有限元模型网格划分如图4所示。其中,网格类型选用CPE4RT单元,该单元应用到热-力耦合模拟中可以保证有限元计算的精度及效率。

图4 波纹轧有限元模型示意图Fig.4 Schematic of finite element model for corrugated rolling

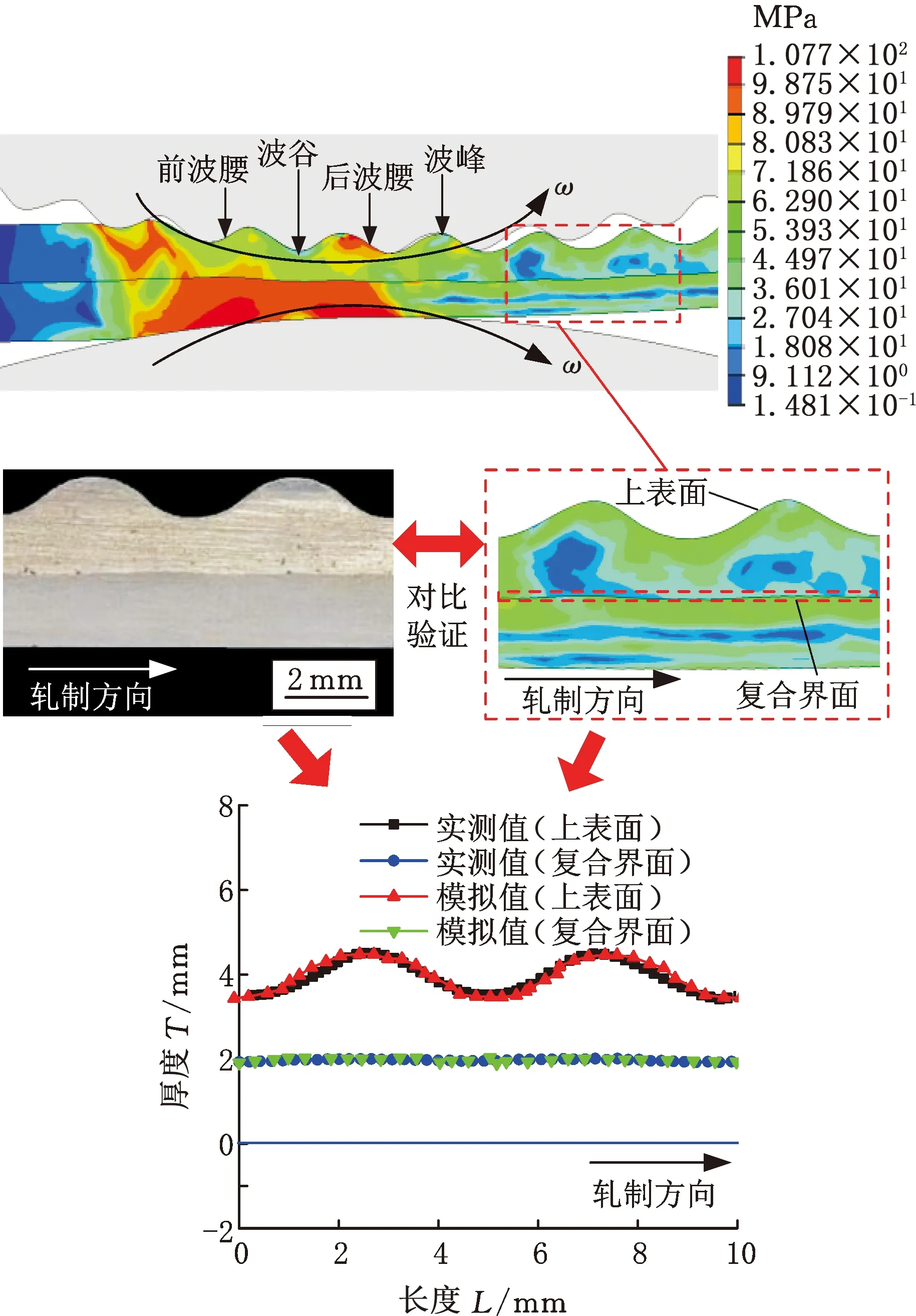

利用有限元模拟复合板板厚与轧制实验对比来验证有限元模拟的可靠性。图5a为有限元模拟复合板应力场分布云图,波纹复合板沿轧制方向各个位置依次定义为波峰、后波腰、波谷和前波腰。图5b是通过三维形貌仪拍摄的实验轧后复合板形貌图,图5c为有限元模拟复合板局部放大图,通过对比图5b与图5c厚度得到有限元模拟与实验板厚对比图(图5d)。结果表明,模拟值和实测值基本吻合,最大偏差小于4.9%。

(a)应力场分布 (b)轧后板厚 (c)有限元模拟 (d)板厚对比图5 有限元模型验证Fig.5 Finite element model validation

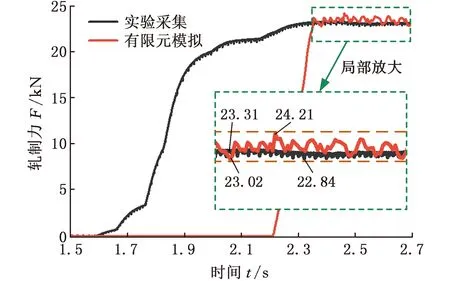

图6为有限元与实验轧制力结果对比图,由于复合板坯头部进行了铆接,铆钉的硬度与刚度高于AZ31B镁合金和5052铝合金,所以实验采集得到的轧制力首先快速增大并出现波动,然后进入稳定轧制阶段后轧制力变化趋势平缓,通过对比稳定轧制阶段内各个时刻采集的轧制力与有限元模拟轧制力可得,实验采集轧制力在22.84~23.31 kN范围内波动,有限元轧制力波动范围为23.02~24.21 kN,最大误差小于6.0%。这说明本文建立的有限元模型可以较准确地分析Mg/Al复合板波纹轧的变形过程。

图6 有限元与实验轧制力结果对比Fig.6 Comparison of finite element and experimental rolling force results

2 结果与讨论

2.1 轧卡试样复合界面分析

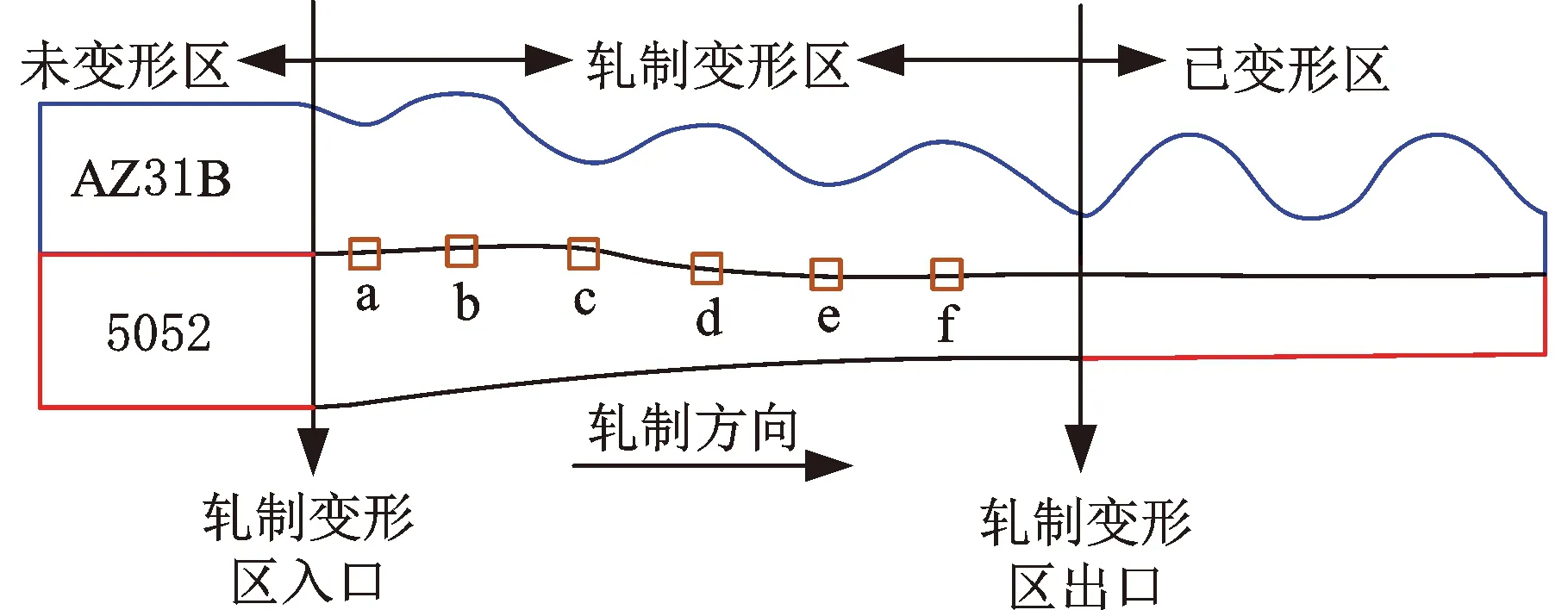

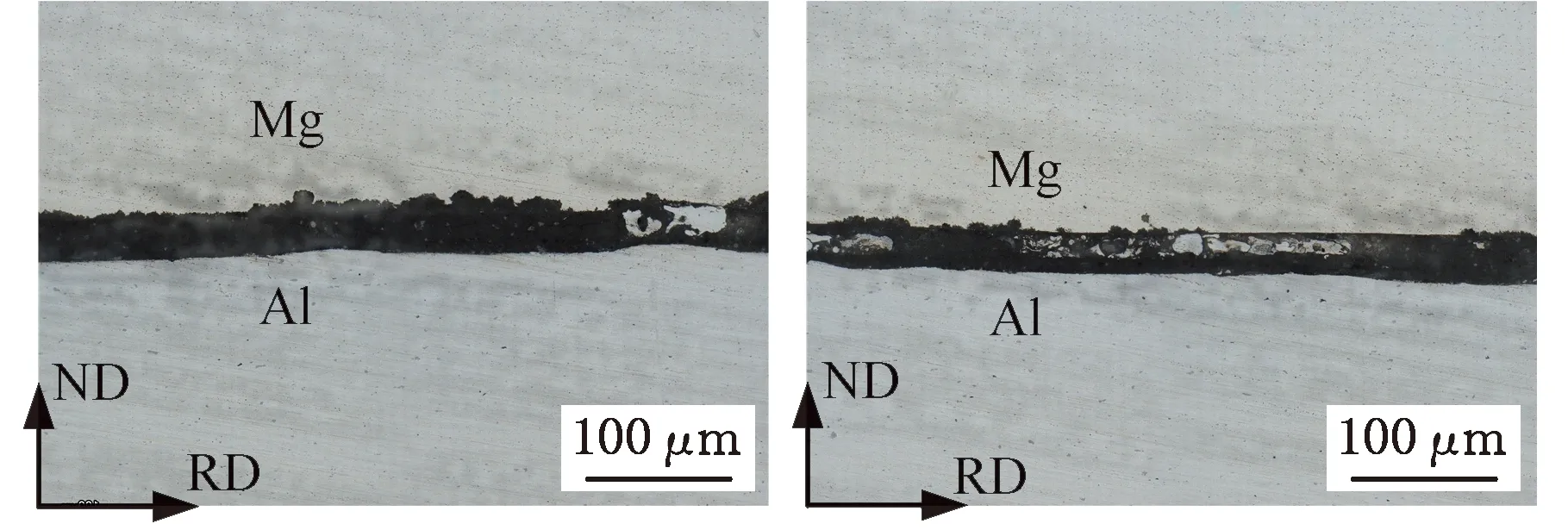

图7为波纹轧Mg/Al复合板变形区界面形貌和微观组织典型位置示意图,a、c、e位置为复合界面波谷,b、d、f位置为复合界面波峰。为了分析复合板轧制过程中的结合特性,通过三维形貌仪在高倍率下获取了轧卡试样复合界面处a~f六个位置的微观形貌,图8所示为轧制变形区复合界面不同位置处的形貌及压下率,图8a~图8f分别对应图7中a~f位置。由于波纹辊辊形曲线的特点,波纹辊波峰位置始终对应复合板波谷,波纹辊的波谷位置始终对应复合板波峰,故本文重点描述a-c-e位置、b-d-f位置的变形趋势。a、b位置为复合板坯刚咬入辊缝的位置,该位置复合板界面处存在明显的缝隙,说明镁层与铝层在此阶段未结合。随着压下率进一步增大,c、d位置相对于a、b位置缝隙宽度明显减小,最终在靠近轧制变形区出口处的e、f位置界面紧密结合,没有裂纹和其他缺陷。

图7 轧制变形区界面典型位置示意图Fig.7 Schematic of typical interface position in rolling deformation zone

(a)εa=6.1% (b)εb=1.3%

(a)e位置

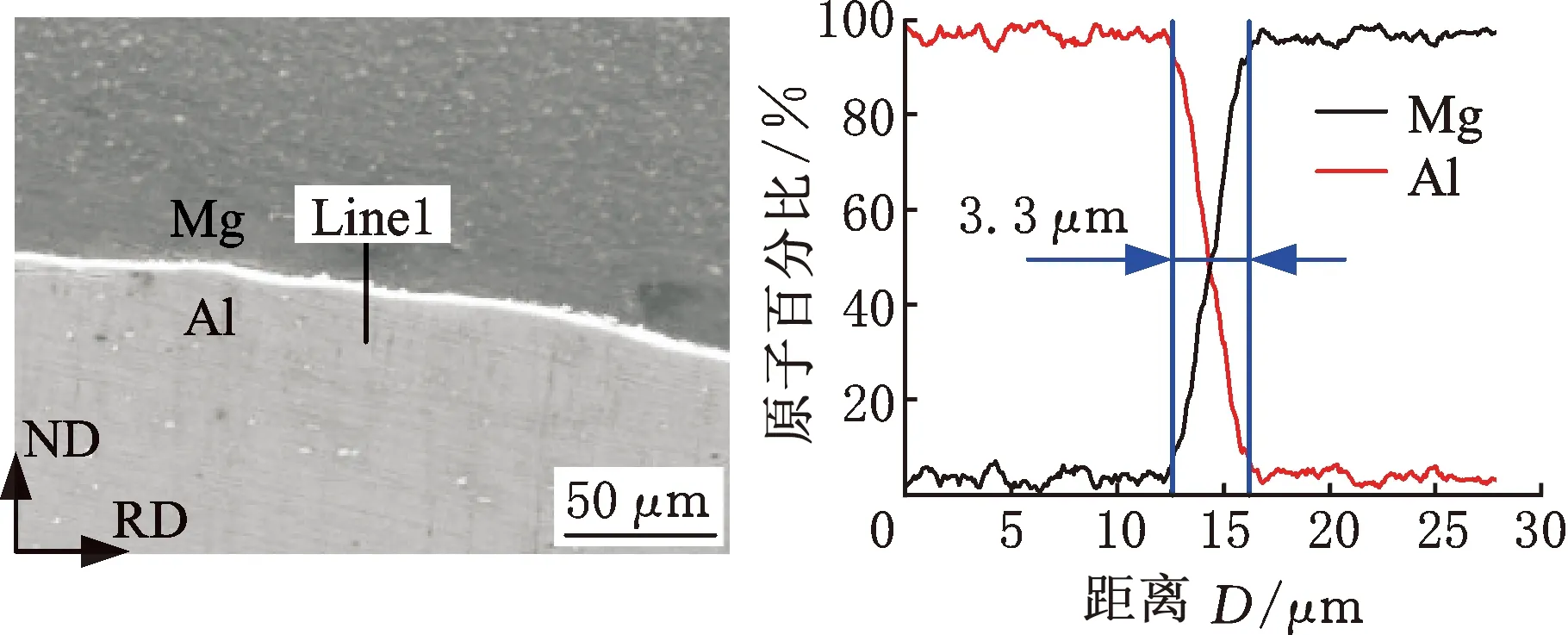

图9a与图9b所示为Mg/Al复合板轧制变形区复合界面处e、f位置SEM和相应的EDS线扫结果,可知在靠近轧制变形区出口处的e、f位置界面紧密结合,没有发现孔洞和裂纹。根据EDS线扫结果,e、f位置经过波纹轧后均产生了扩散层,e位置扩散层厚度为3.3 μm,f位置扩散层厚度为2.7 μm,这是由于e位置压下率比f位置压下率大。复合板复合界面两侧镁和铝元素的连续变化表明在界面处镁层和铝层发生了元素扩散实现了复合[21],但在复合界面位置观察到镁元素与铝元素含量急剧下降,这说明e、f两个位置没有形成金属间化合物[22]。

2.2 有限元分析结果

2.2.1复合界面处压应力分析

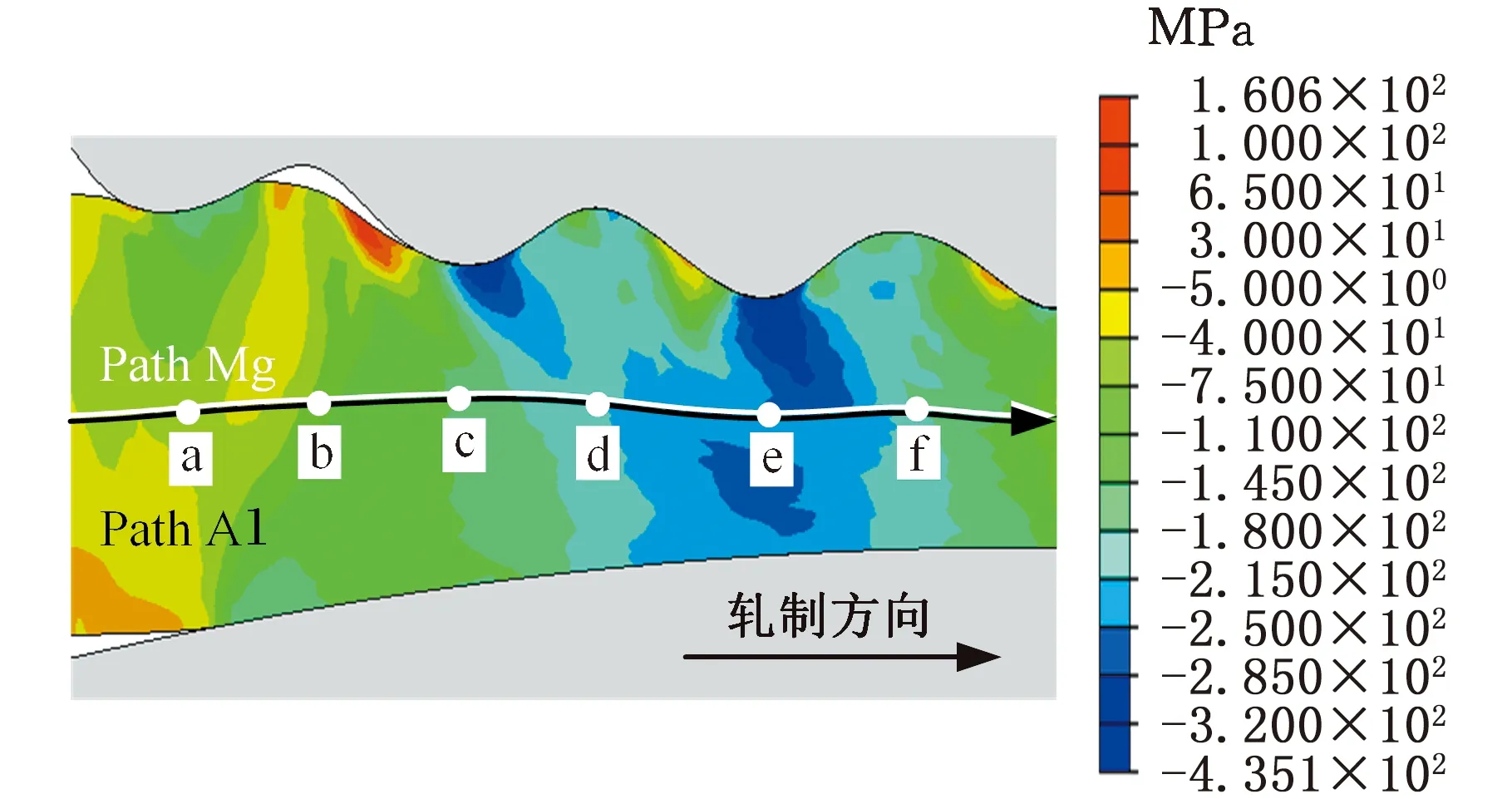

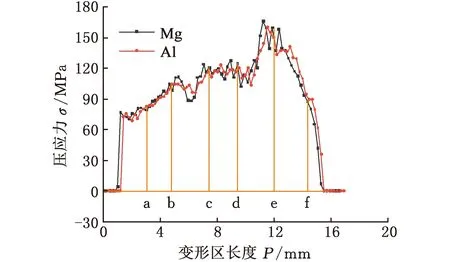

复合界面处的压应力是影响复合板实现复合的重要因素。图10a为复合板压应力场分布云图,波谷位置主要受压,而波峰处部分金属由于受到波纹辊前后波腰的挤压而逐渐充满辊缝,受到拉应力,沿轧制方向随着压下率的增大,压应力逐渐渗透至复合界面处,在e、f位置附近复合界面处压应力基本达到峰值,随后沿轧制方向减小。为了定量分析复合界面处压应力的变化趋势,取图10a所示的两条路径分别提取复合界面处镁侧与铝侧的压应力值,得到图10b所示的压应力曲线,压应力沿轧制方向先增大,在一定范围内保持平稳,然后在靠近出口处减小,最终降至零。a、b位置由于刚进入轧制变形区,压下率较小,故压应力较小。结合图8可知,a、b位置复合界面处的缝隙也较大。随着复合板进一步咬入,c、d位置压下量分别比a、b位置大,故压应力相应增大。c、d位置复合界面处的缝隙相对于a、b位置明显减小。e位置受到的压应力达到了整个轧制变形区的峰值,促进了复合板复合。由于f位置靠近轧制变形区出口处,故其压应力小于d处。但轧制过程中f位置经历了d处的压应力,且由图8知e、f位置复合界面处已经实现复合。

(a)压应力场云图

(b)界面压应力曲线图10 压应力分布Fig.10 Compress stress distribution

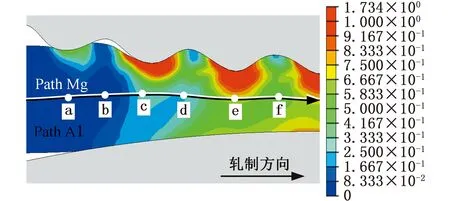

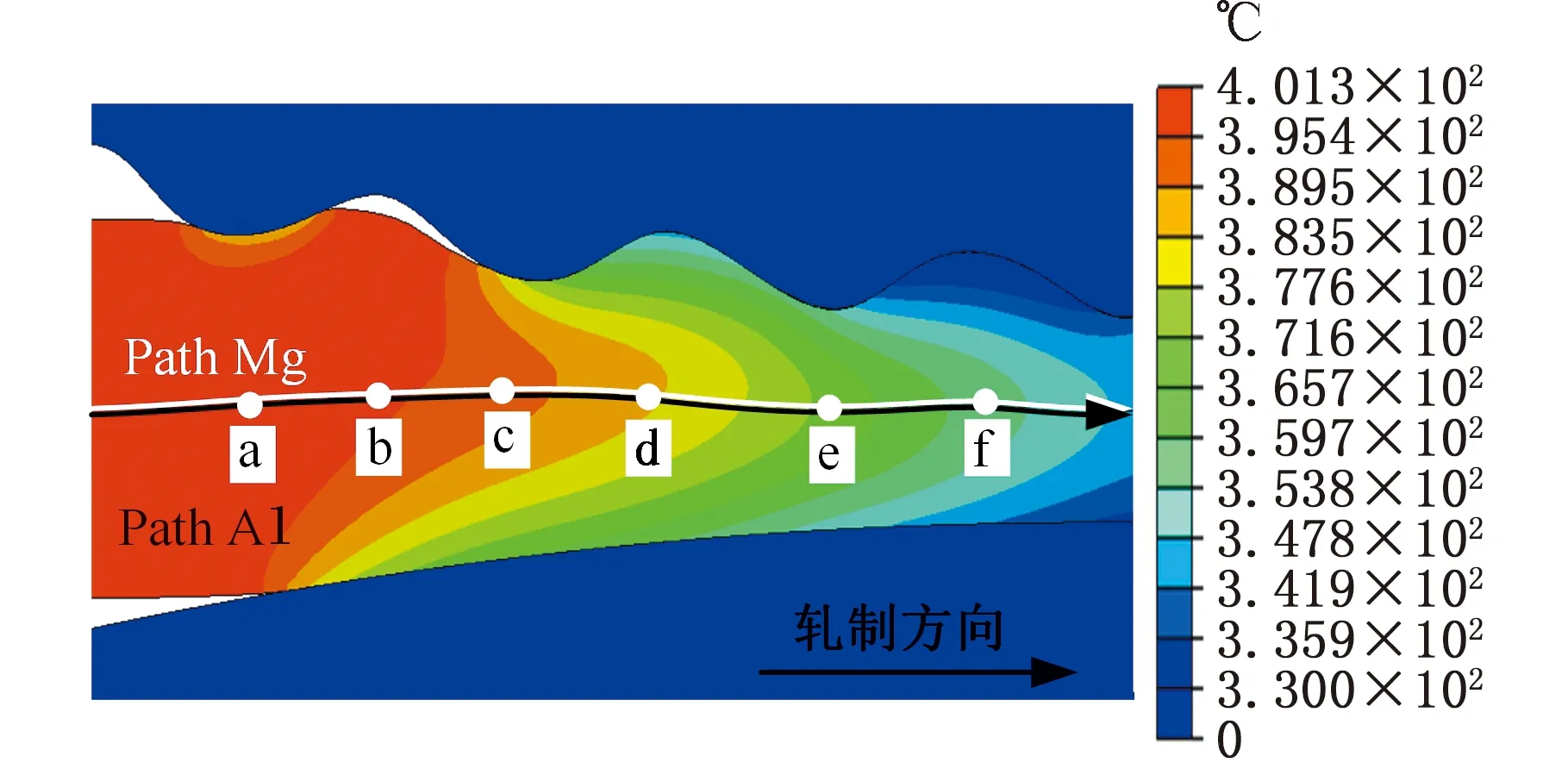

2.2.2复合界面处等效应变与温度分析

复合界面处的等效应变通过影响动态再结晶分数来改变镁合金的动态再结晶行为;温度通过影响镁合金位错滑移和孪生的临界剪切应力来改变其滑移方式和塑性变形机制。为了具体分析等效应变与温度的分布特征,分别沿复合界面提取了网格节点的等效应变值与温度值。

图11a为复合板等效应变场分布云图,等效应变值由复合板表面向界面处呈递减趋势,并且复合板波谷处的等效应变值明显大于波峰处的等效应变值。图11b所示为复合板轧制变形区复合界面处等效应变曲线,在咬入阶段a、b位置的应变值很小,基本为零。虽然a位置的压下率大于b位置的压下率,但b位置的等效应变值大于a位置的等效应变值。这主要是由于波纹辊前后波峰共同作用,对板坯产生了推挤作用,使得b位置的等效应变值略大于a位置的等效应变值。c、d位置的应变值相对于a、b位置有所增大,这说明轧辊对复合板施加的摩擦力及压应力已传递至复合板复合界面处,使复合板复合界面处产生了较大的变形。并且c、d位置的等效应变分布规律与a、b位置相似,这同样是由于波纹辊对板坯的推挤作用,促进了金属沿轧向的流动。相对于c位置,e位置应变值继续增大;相对于d位置,f位置等效应变值增幅很小。

(a)应变场云图

(a)温度场云图

图12a为复合板温度场分布云图,温度沿轧制方向逐渐减小,呈明显的阶梯状分布。轧辊的温度远低于复合板温度,复合板的界面温度比表面温度高。图12b所示为复合板轧制变形区复合界面处温度曲线,轧制过程中存在复杂的传热现象,包括接触换热、塑性变形生热、摩擦生热、热辐射等。由图12可知,a、b位置镁侧温度基本为初始轧制温度400 ℃,而铝侧温度沿轧制方向下降幅度较镁侧大。这是由于a、b位置为初始咬入阶段,一方面是由于该位置处的应力以及变形量较小,产生的塑性变形热以及摩擦热较小;另一方面,由于复合板与轧辊接触时间较短,接触换热导致复合板损失的热量也较小,短时间内热辐射散失的热量也可忽略不计,但铝合金的接触换热系数相对于镁合金大,故接触换热损失的热量更多。c、d位置镁侧的温度相对于初始轧制温度400 ℃有了小幅下降,铝侧温度进一步降低且明显低于镁侧温度。这是由于热轧时轧辊温度相对于复合板坯温度较低,轧制过程中板坯的热量会由于接触换热的作用流向轧辊,c、d位置相对于a、b位置进一步进入辊缝,故c、d位置流向轧辊的热量要比a、b位置流向轧辊的热量多。由图10和图11可看出,镁合金与铝合金c、d位置处的压应力及应变量较a、b位置大,产生的摩擦热与塑性变形热也较多。但在这些传热因素的综合作用下,最终导致c、d位置的温度分别较a、b位置下降,并且由于波纹辊形曲线,镁侧产生的塑性变形热比铝侧的塑性变形热高,且由于接触传热系数的差异,接触传热系数小的镁侧温度高于铝侧温度。e、f位置复合界面处镁侧的温度相对于c、d位置分别下降了20 ℃左右。

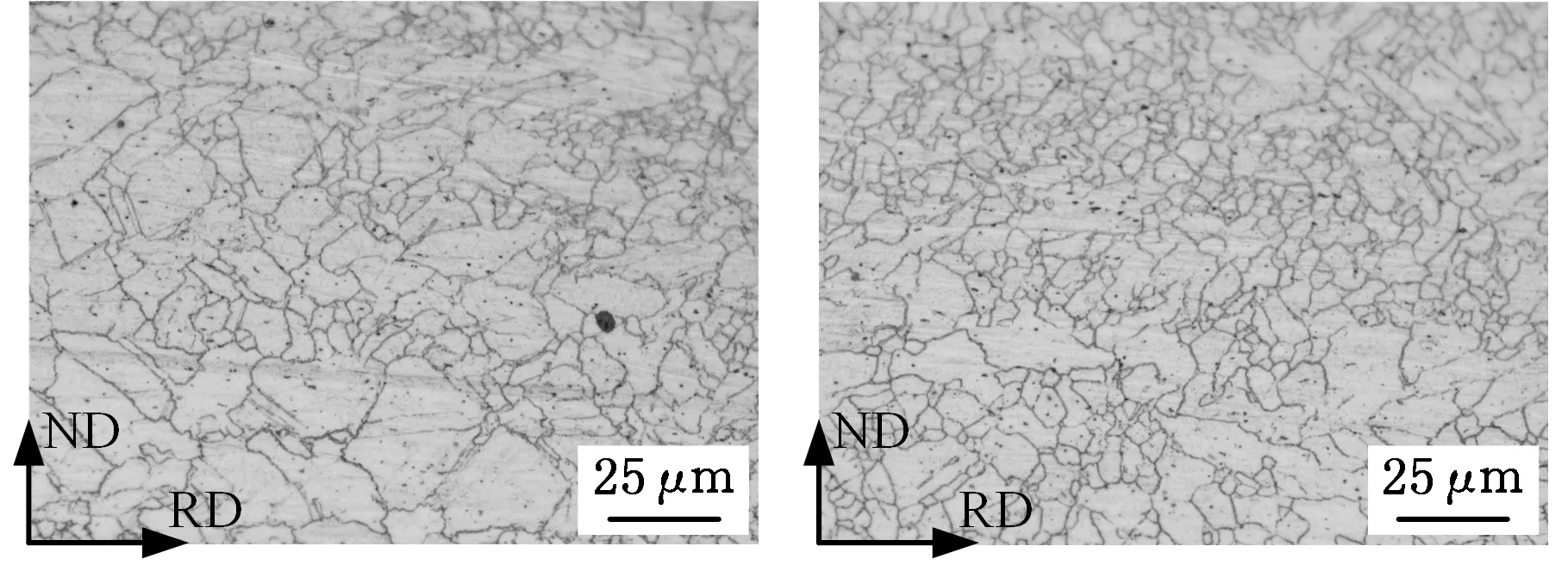

2.3 变形区微观组织演变分析

(a)a位置 (b)b位置

图13所示为轧卡试样不同位置的AZ31B微观组织。波纹轧Mg/Al复合板镁侧的微观组织结构主要由等轴晶、动态再结晶晶粒以及少量孪晶构成。由于沿轧制方向复合界面处不同位置温度与应变的差异,AZ31B沿轧制方向a~f六个位置的微观组织也呈现出一定的变化规律。从图13a、图13b中可以观察到少量的孪晶和一些大晶粒,大晶粒的数量相对于图2减少,并且在大晶粒的晶界周围区域出现了动态再结晶晶粒。a、b位置平均晶粒尺寸分别为12.03 μm、11.27 μm。结合图11和图12可以发现,a、b位置的温度达400 ℃左右,并且a、b位置等效应变值分别达0.05、0.11,虽然a、b位置材料的变形量较小,但由于高温下镁合金非基面滑移系的临界剪切应力较小,交滑移和位错堆积代替了孪生,成为主导变形机制,从而增加了变形储能并促进了动态再结晶的发生[23],晶粒得到了细化且孪晶数量减少。图13b中大晶粒的数量少于图13a,并且b位置平均晶粒尺寸略小于a位置。这是由于图11中的b位置等效应变略大于a位置等效应变,变形量的增加使微观组织逐渐均匀且晶粒尺寸逐渐减小。

图13中的c、d位置与a、b位置相比,晶粒明显细化。c位置平均晶粒尺寸为8.05 μm,d位置平均晶粒尺寸为7.56 μm。

由图11可知,c、d位置等效应变值分别达0.59和0.71,相对于a、b位置等效应变量增幅较大,使得变形储能也进一步增大,发生了较多的动态再结晶行为,组织变形更加均匀,晶粒尺寸得到进一步细化。c、d位置原始大晶粒被分割为不规则多边形,所形成的再结晶新晶粒的形貌也不规则。图13e中微观组织已相对均匀,不再有大尺寸晶粒组织,很多原始晶粒被拉成长条状分布在细晶组织中,而且几乎看不到孪晶的存在。e位置平均晶粒尺寸为3.71 μm,f位置平均晶粒尺寸为6.92 μm。对比e与c位置以及f与d位置的平均晶粒尺寸可知,f位置晶粒细化程度与d位置相比相差不大,而e位置晶粒相对于c位置明显细化。这是由于e、f位置等效应变值分别达到了0.90和0.72,f位置相对于d位置基本没有产生变形,而e位置的等效应变值相对于c位置进一步增大,进而发生了动态再结晶使晶粒细化。

3 结论

(1)本文建立了Mg/Al复合板波纹轧热-力耦合有限元模型,通过轧制实验验证了模型的准确性,并利用模型研究了轧制变形区应力、应变以及温度的分布特点。

(2)轧制变形区界面处缝隙沿轧制方向减小,最终在接近变形区出口位置实现结合,波谷和波峰位置扩散层厚度分别为3.3 μm和2.7 μm。

(3)波纹辊形促进了镁合金的变形,产生了大量的塑性变形热。较高的界面温度有利于发生动态再结晶,促使复合板实现更充分的复合。

(4)利用轧卡实验与有限元模拟分析了变形区不同位置镁合金晶粒的变化,其微观组织结构主要包括等轴晶、孪晶及动态再结晶晶粒,接近变形区出口复合界面的波谷和波峰处平均晶粒尺寸分别为3.71 μm和6.92 μm。