考虑支撑面虚拟弹性刚度的多支撑点反力计算

2021-12-02徐金帅齐朝晖卓英鹏刘海波高凌翀

徐金帅 齐朝晖 卓英鹏 刘海波 高凌翀

1.大连理工大学工业装备结构分析国家重点实验室,大连,116024 2.太原重工股份有限公司工程机械研究所,太原,030021 3.慕尼黑工业大学物流搬运与起重研究所,慕尼黑,85748

0 引言

针对各类形式支撑结构的多支撑点反力计算问题,研究人员进行了大量系统深入的研究。文献[1-4]以力矩分配法为核心,在四支腿支撑反力计算与工程应用方面进行了研究。文献[5-7]通过对边界条件的假设,增加支撑点反力协调方程,解决汽车起重机支腿的超静定求解问题。刘振国等[8]、刘永等[9]对一种八支腿高次超静定结构的铁路救援起重机进行支撑点反力计算。崔书文等[10]、ZHAO等[11]利用ANSYS有限元计算软件对不同机械设备以绑定支撑点的方式进行计算。KWONHEE等[12]基于刚体模型,利用ADAMS动力学计算软件建立支腿与支撑面之间法向接触力模型,进行支腿支撑反力计算。姜旭等[13]采用ANSYS有限元计算软件建立含地基模拟的非线性单元的履带起重机底盘有限元模型,计算支重轮的支撑反力。

工程中很多机械设备并不对支撑点施加脱离支撑面的约束,即支撑面只对支撑点产生竖直向上的力,当支撑点脱离支撑面时,支撑力消失,具有单面约束效应。计算4个以上支撑点时,需要引入一定的假设与经验判断。采用有限元软件进行计算时,由于其约束无法考虑单面约束效应[14],需要通过反复计算的方式确定所需要解除约束的支撑点。采用单向受压非线性单元模拟地基时引入的“开关效应”也造成了收敛困难,因此还需进一步完善。

实践表明,受支撑面刚度的影响,作业过程中支撑点将产生微幅的刚体运动。本文引入与宏观约束无关的微变量自由度来描述支撑点与支撑面间的接触关系,同时引入虚拟弹性刚度来描述支撑面的抵抗能力,提出一种光滑化方法克服其“开关效应”。依据宏观载荷建立了由微变量自由度表示的平衡方程,通过求解非线性平衡方程可快速求解支撑点反力。最后用数值仿真与现场试验的对比验证所提理论的正确性。

1 多支撑点反力计算的难点

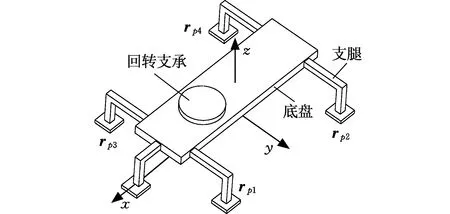

机械设备中多支撑点的形式如图1a所示。一旦这些支撑结构不能提供有效的支撑反力,或者超限的压力造成支撑面的沉降,就会使设备面临倾覆的危险,严重时将导致重大事故发生[15],如图1b所示。

(a)机械设备支撑形式

对于带有支腿作业的机械设备尤其是起重输送设备,底盘部分刚度大,在计算支撑点反力时,可以将其作为刚体考虑[3],本文将所研究的支撑底盘作为刚体考虑。

建立计算模型的难点之一是如何增加未知变量数量超过平衡方程数量的协调方程。作业中的机械设备不会在支撑面上产生横向滑移,也不会绕支撑地面法线方向转动。对于支撑底盘,仅有竖直方向的位移以及水平面内的两个转动共3个自由度,可以建立3个平衡方程。而对于一般不少于4个支撑点的机械设备,每个支撑点竖直方向的反力都是一个未知变量,如何增加满足未知变量的协调方程是一个关键问题;另一个难点是非光滑化支撑点反力模型的建立。支撑面对于支撑点的约束并不限制支撑点与支撑面之间出现间隙,两者之间的间隙大于或等于零,这种单面约束只能提供单向约束反力[16],当支撑点与支撑面接触时,存在支撑反力;当支撑点与支撑面之间出现间隙时,支撑反力为零。这种弹性刚度不连续的“开关效应”会给方程数值求解带来困难,因此,建立合理的支撑面虚拟弹性刚度与支撑点“缝隙”变量之间的合理关系,是另一个关键问题。

该方法不受支撑点数量与布置方式的限制,为复杂支撑形式的支撑点反力计算提供了一种便捷统一的求解策略。

2 支撑点的支撑形式与约束关系

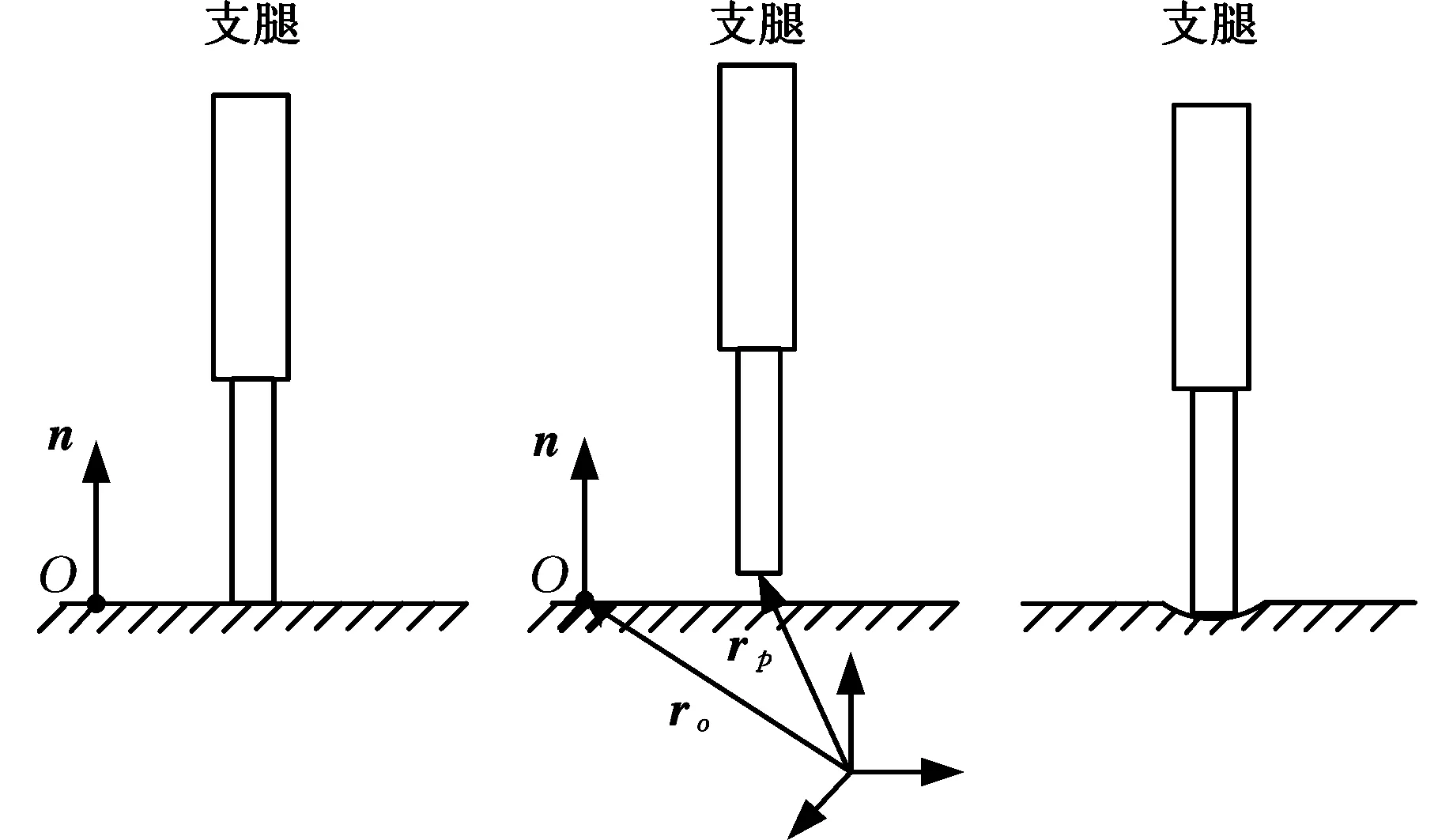

很多机械设备支撑点与支撑面之间的刚体计算模型可以简化为图2所示的形式。

(a)支腿支撑形式

支撑点与支撑面之间的约束具有单面约束的特点,支撑面不会限制支撑点离开支撑面。对于本文计算模型,又允许支撑点使得支撑面局部产生弹性变形[17],从而产生支撑反力,如图3所示。

(a)支腿支撑形式

在支撑面上选取参考点o,选取n为平面的外法线矢量,如果(rp-ro)·n>0,则表示该支撑点在支撑面之上,支撑点与支撑面之间不存在支撑反力。

对于这种具有单面约束特点的模型,本文也考虑建立支撑反力与支撑点缝隙的互补方程来解决未知变量数量多于平衡方程数量的问题。假设有n个支撑点,将带来n个缝隙未知量,通过引入的3个微变量对所有支撑点缝隙未知量进行表达,那么未知量的数量为n+3,通过建立n个支撑反力与缝隙互补方程,结合第1节中提到的3个平衡方程,可以建立满足支撑点未知数数量的方程。这种增加方程方式的计算结果虽然能够得到很高精度的满足平衡方程,但存在很多计算结果明显不符合工程实际的情况。这种情况发生的本质原因是忽略了支撑点反力与其支撑面变形量的比例关系,也从另外一个侧面说明了如果仅从满足支撑点平衡方程的原则考虑问题,可以得到多组解,这显然是不合理的。

考虑更接近实际情况的支撑反力计算应该满足3个原则:①支撑点满足刚体运动;②支撑面变形越大,支撑反力越大;③支撑反力满足力与力矩的平衡方程。因此,本文引入支撑面的虚拟弹性刚度,使支撑点的运动符合刚体运动事实。

3 模型载荷等效与支撑点接触缝隙

3.1 模型等效载荷

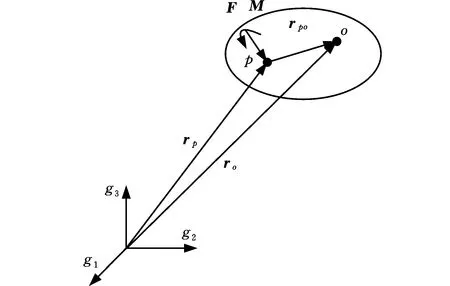

对于绝大多数常规机械设备的支撑点结构布局,都采用对称或近似对称结构设计,故对于简化的计算模型,可以根据支撑点位置参数确定其平面形心点,图2中坐标系原点的所在位置为所有支撑点的平面形心。外部载荷均可转换为垂直载荷与倾翻力矩两种载荷形式,通过回转支承将载荷传递到支撑点,然而并不是所有的回转支承所在的位置都是支撑点平面形心位置,因此,需要将载荷作用位置等效平移至平面形心处,称之为力系等效。力系等效反映了作用在刚体上载荷的一个非常重要的性质[18]。从本质上来说,力系等效本质上是力的虚功率等效的一种体现。

如图4所示,rp、ro为刚体在总体坐标系中的矢径,rpo为p点到o点的矢径。对于刚体上任意一点,其相对于总体坐标系的角速度ω是相同的。刚体上p点所承受的合力与力矩分别为Fp、Mp,将p点载荷等效到任意点o处的力系为Fo、Mo,o点在总体坐标系中的矢径和速度分别为

图4 刚体的力系等效图Fig.4 Force system equivalence on rigid body

ro=rp+rpo

(1)

(2)

p点的虚速度

(3)

(4)

根据虚功率原理,若刚体上两点的力系作用效果相同,则它们对应的虚功率是等价的,即

(5)

将式(3)代入式(5),可以得到

(6)

由式(6)可以得到

(7)

对于一个刚体来说,力的作用效果反映在力系虚功率上,如果两个力系虚功率一致,那么这两个力系作用效果相同。

3.2 微变量与接触缝隙的关系

对于工作状态中的机械设备,引入的3个微变量分别为竖直方向的微小位移、支撑面内绕两个轴矢量方向的微小转角。引入的微变量仅在计算接触点的支撑反力过程中出现,它不会改变整体模型的宏观约束。

本文中所描述的缝隙包含两个方面的意义,当计算的缝隙数值为正值时,支撑点与支撑面之间出现间隙;当计算的缝隙数值为负值时,支撑点使得支撑面产生变形量。所有支撑点的接触间隙都可以通过这3个微变量进行表达。每个支撑点的缝隙gi为支撑点轴向位移以及由小转角产生的刚体转动叠加得到:

(8)

式中,gi(i=1,2,…,n)为任意支撑点缝隙;[uαβ]T为支撑点的3个微变量自由度;[rixriy0]T为任意支撑点矢径。

4 支撑面虚拟弹性刚度与支撑点载荷

4.1 虚拟弹性刚度曲线光滑化与支撑点载荷

工程中的机械设备作业环境相对复杂多变,支撑面具有一定弹性,要准确得到其作业的支撑面弹性刚度是比较困难的[5],对于本文的计算方法没有具体实际意义。本文计算模型所采用的支撑面刚度为一虚拟弹性刚度数值,并不是将其作为实际弹性刚度,其数据仅在计算中作为过程变量使用。支撑点作用在支撑面上,支撑面所产生的变形越大,支撑载荷越大。假设支撑面虚拟弹性刚度为K,其单位量纲与计算中所采用的载荷以及位置单位量纲保持一致。其中,任意支撑点反力Fi与缝隙gi的关系满足以下方程:

(9)

通过式(9)可以将缝隙gi与弹性刚度K之间的关系用图5a来形象地表示。这种分段函数关系使非线性数值计算产生困难,而借鉴研究人员对非光滑化库仑摩擦模型的处理方式[19-20],采用非线性函数对缝隙-虚拟弹性刚度模型进行修正,使其成为光滑化函数,能够很好地解决数值求解的困难,如图5b所示。

(a)分段函数 (b)光滑化函数图5 缝隙-虚拟弹性刚度函数关系Fig.5 Relationship between gap-virtual elastic stiffness

在实际问题中,对构造的插值多项式的要求不仅仅局限于插值点的函数值相同,还需要满足若干阶导数值相同。在缝隙gi负值段取缝隙参数的微段h作为过渡段。采用五次赫米特插值,使弹性刚度值能够均匀过渡,同时保证了整个过渡曲线的二阶连续性。K(x)为所取微段内任意点所对应的虚拟刚度值:

K(x)=N1K(x1)+N2K(x2)+N3K′(x1)+

N4K′(x2)+N5K″(x1)+N6K″(x2)

(10)

其中,x1=0,x2=-h,型函数Ni(i=1,2,…,n)为

Ni=aix5+bix4+cix3+dix2+eix+fi

(11)

根据虚拟弹性刚度与支撑点缝隙的关系,过渡函数初值以及一二阶导数值确定如下:

(12)

结合式(10)~式(12),得到虚拟弹性刚度过渡函数:

K(d)=d3(10-15d+6d2)K

(13)

d=-gi/h

结合式(9)、式(13),式(9)改写为

(14)

4.2 支撑反力的非线性平衡方程与初值

根据计算模型的外部载荷对,对所有支撑点可以建立以下3个平衡方程:

(15)

式中,Fz、Mx、My为计算支撑反力计算工况下,机械设备对应的外部垂直载荷与倾翻力矩;Fi为第i个支撑点的支撑反力。

对于非线性方程的求解,合理的初值能够更好地提高计算效率以及计算结果的准确性。多支撑点机械设备的初始状态是无外部载荷,仅考虑整机自重。整机自重使得机械设备的支撑点在弹性支撑面上有竖直向下的位移,而整机的刚体转动在初始状态下可以忽略,因此,对于具有n个支撑点的计算模型,本文所引入的3个微变量的初值可以按照以下方式表达:

(16)

4.3 虚拟弹性刚度与微长度段缝隙段参数

作为计算中的过程变量,支撑面的虚拟弹性刚度K虽然不代表支撑面的实际刚度,但其刚度值与微长度段缝隙参数h的匹配对最终的计算结果是有影响的。一个重要原则是非线性方程组的最终数值解对应的虚拟弹性刚度值,取值必须在光滑过渡曲线段之外,使所有支撑点反力大小与支撑面的弹性变形遵守统一的比例原则。显然对于微长度段h的取值在虚拟弹性刚度值确定的情况下越小,越容易使虚拟弹性刚度值在过渡曲线段之外。但如果取值过小,会使过渡段光滑化曲线变化率随之增加。在符合微变量概念前提下,虚拟弹性刚度可以取较大值,在微长度段h取值与虚拟弹性刚度的乘积不大于0.1的条件下,会得到稳定的计算结果。

5 数值计算

5.1 数值算例对比

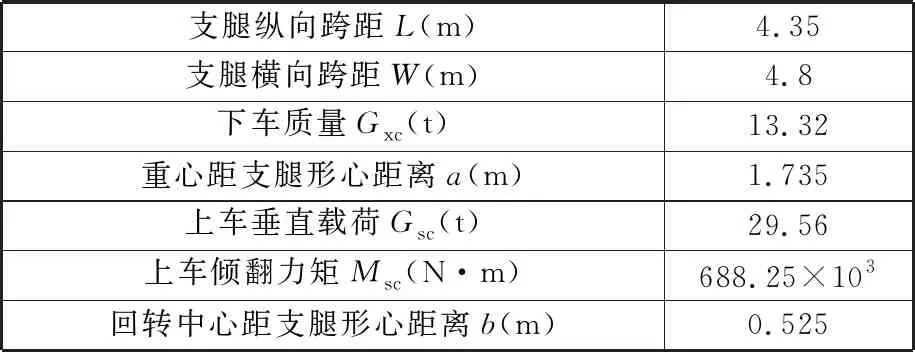

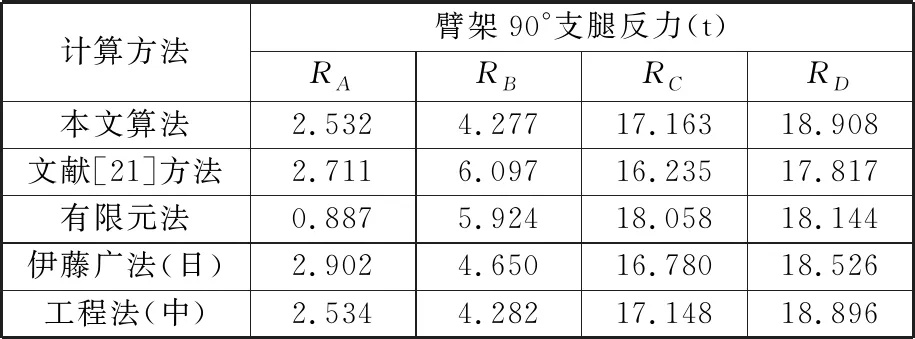

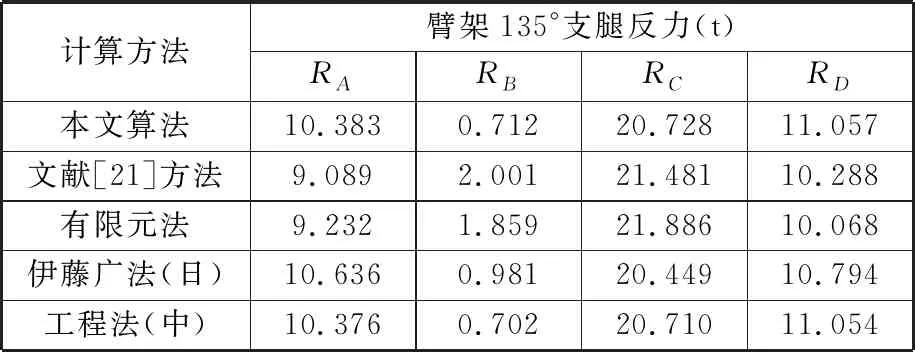

对于常规四支腿形式的汽车起重机支腿反力计算,有多种计算方法,但到底哪一种更为合理准确,至今未有定论[21]。国内外很多起重机厂家也给出了工程中计算算法,结合文献[22]给出的4种不同算法在QY16型汽车起重机参数下的计算结果对比。QY16型汽车起重机的支腿与载荷参数见表1,两种不同臂架回转角度θ下的计算结果对比见表2、表3,其中,RA、RB、RC、RD分别对应图6中4个支撑点的反力。

表1 QY16汽车起重机参数Tab.1 Parameters of QY16 truck crane

表2 90°臂架角度计算数据Tab.2 Calculation data with 90° boom angle

表3 135°臂架角度计算数据Tab.3 Calculation data with 135° boom angle

图6 四支腿汽车起重机计算模型简图Fig.6 Calculation model of truck crane with four outriggers

由表3数据对比可知:采用不同的假设条件得到的计算数据有一定差异,但基本趋势保持一致,最大支腿力差比为5%。本文满足以下两个基本事实:①支撑点满足刚体运动;②支撑反力大小与支撑面弹性变形成线性比例。伊藤广法与工程法同样基于刚体假设计算,在简单四点对称形式下计算数据一致性较高。文献[21]和有限元法考虑底盘的柔性,前者支撑点与支撑面绑定,忽略支撑点刚体运动事实;后者则直接将支撑部件进行简化,用梁单元来逼近结构柔性。由计算数据可以看出,结构柔性对于支腿反力有一定的影响。结合本文解决多点支撑反力的思想,将结构柔性考虑在内也值得深入研究。

5.2 产品试验数据对比

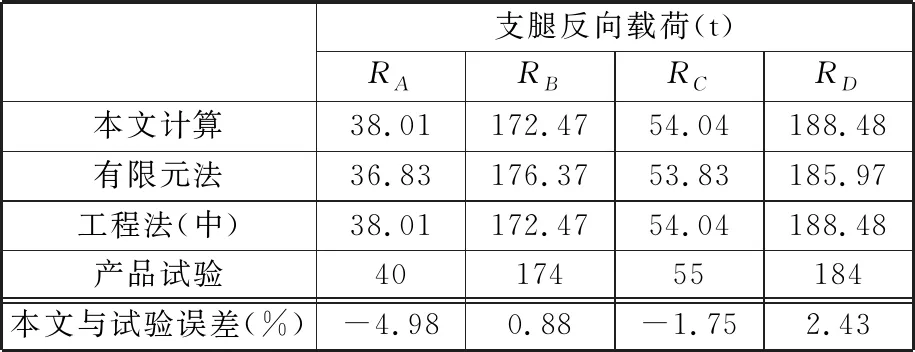

以太原重工股份有限公司TZT1200型履带底盘伸缩臂架起重机为试验机型,通过测试支腿油缸的压力数据,将压力与支腿力进行换算,对比试验与计算数据,如图7所示。计算与试验对比工况参数见表4,计算结果与试验结果对比数据见表5。

表4 TZT1200参数Tab.4 Parameters of TZT1200

图7 TZT1200吊载试验Fig.7 TZT1200 lifting test

本产品底盘刚度相对较大,而外伸支腿结构柔性对支撑点反向载荷有一定影响。由表5计算数据比较可以发现,基于本文方法进行计算,支腿最大载荷点误差2%左右,可以满足工程精度要求。本文算法数据与有限元法计算最大误差在5%以内,同时在四支腿均受力的情况下,本文算法与工程法结果是一致的,验证了计算方法的可靠性。

表5 TZT1200计算结果与试验结果对比Tab.5 Comparisons between calculation results and test results of TZT1200

5.3 履带底盘与环形轨道多点支撑算例计算

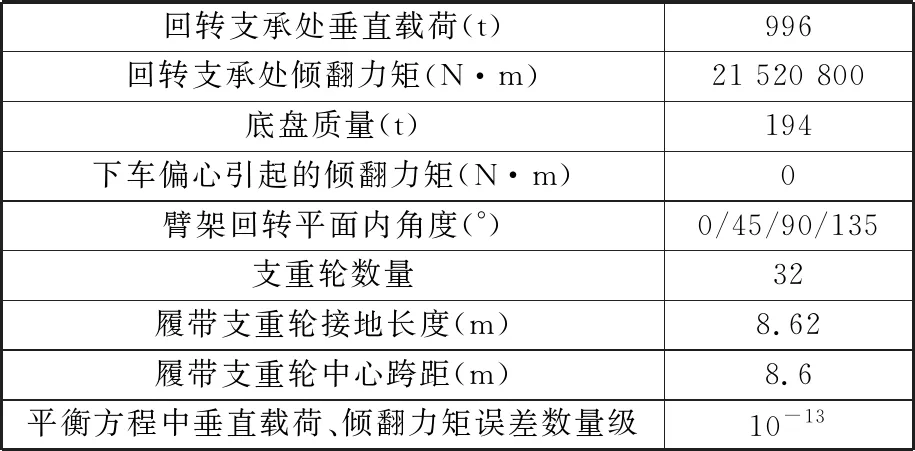

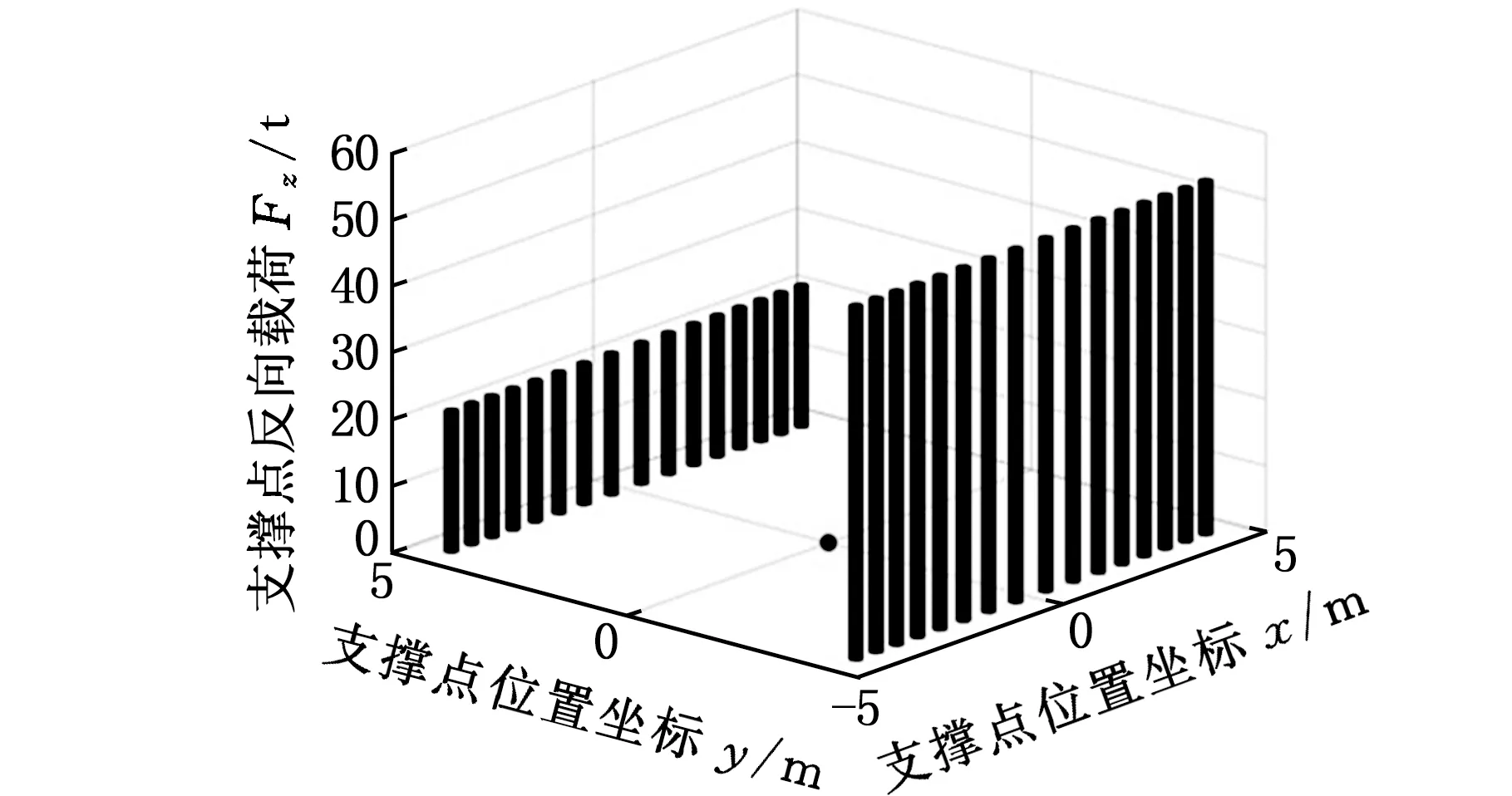

以650 t级履带起重机为例,计算高次超静定形式支撑点反向载荷,选取4种计算工况,不同臂架工作角度下的输入参数见表6,计算结果如图8所示。

表6 履带起重机计算参数Tab.6 Calculation parameters of crawler crane

(a)0°角工况

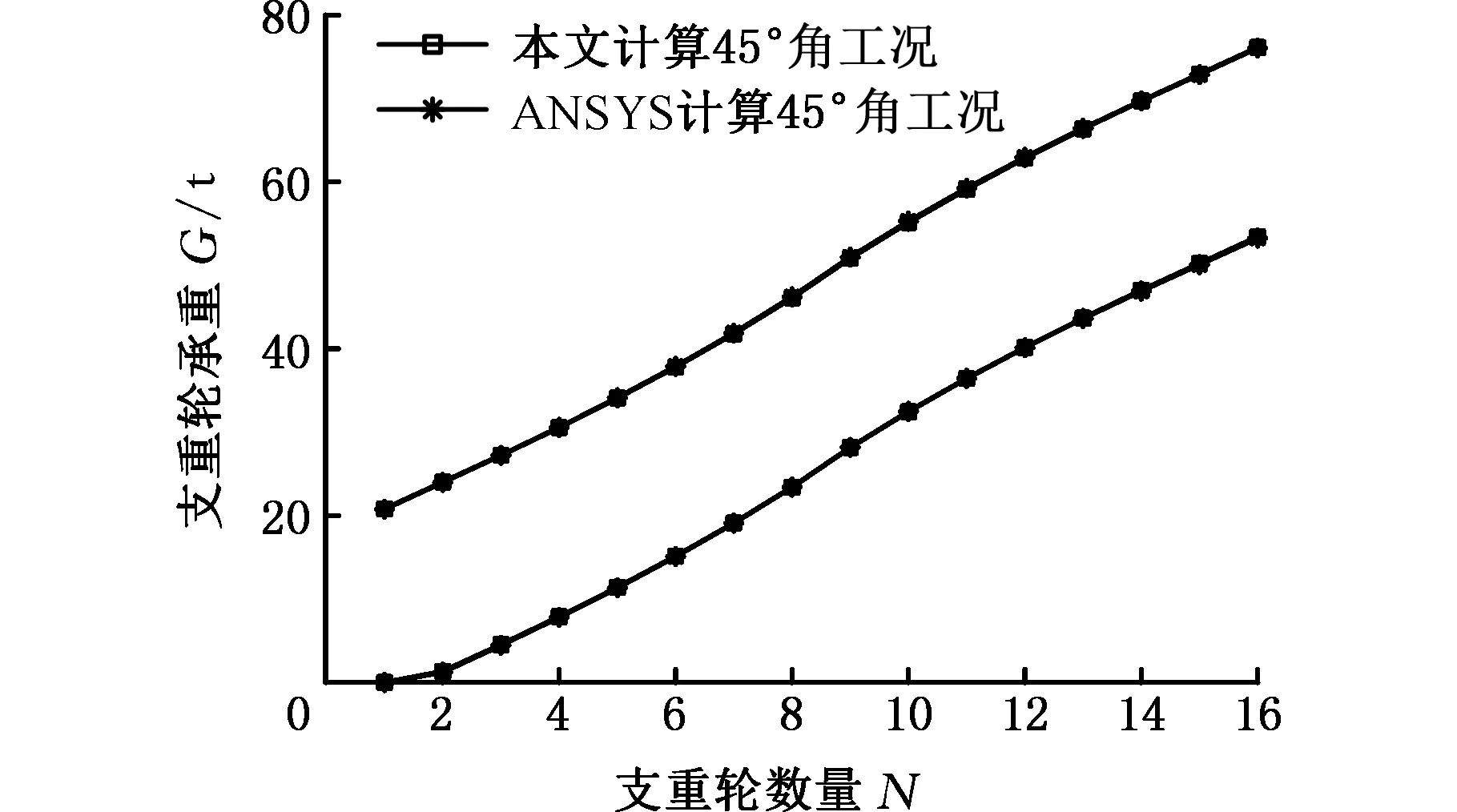

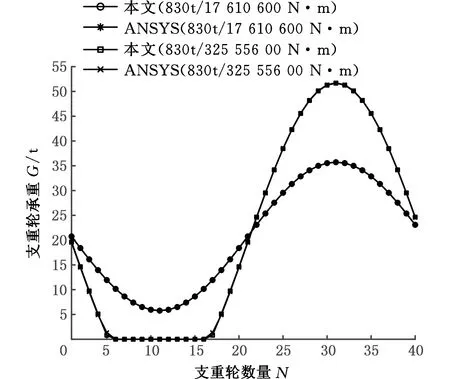

基于ANSYS有限元计算软件建立底盘结构板壳单元有限元模型,在考虑弹性地基的基础上,计算表6中支重轮载荷较复杂的45°与90°角工况,计算结果与本文结果对比曲线如图9所示。可以看出,对于具有刚度较大的履带起重机底盘,在承载状态下,其支重轮载荷与本文计算结果趋势一致,支重轮载荷误差在0.5%以内。

(a)45°角工况对比曲线

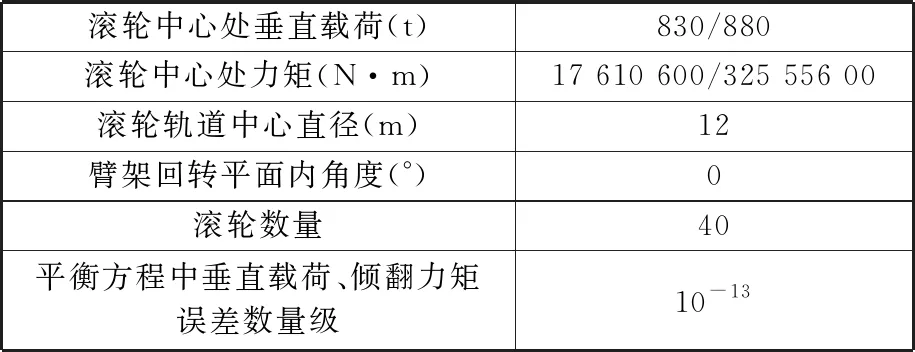

以320 t级船用起重机为例,选取固定臂架角度,不同吊重下的两种工况,相关计算输入参数见表7,计算结果如图10所示,可以看出存在滚轮脱离支撑面的情况。

表7 船用起重机计算参数Tab.7 Calculation parameters of marine crane

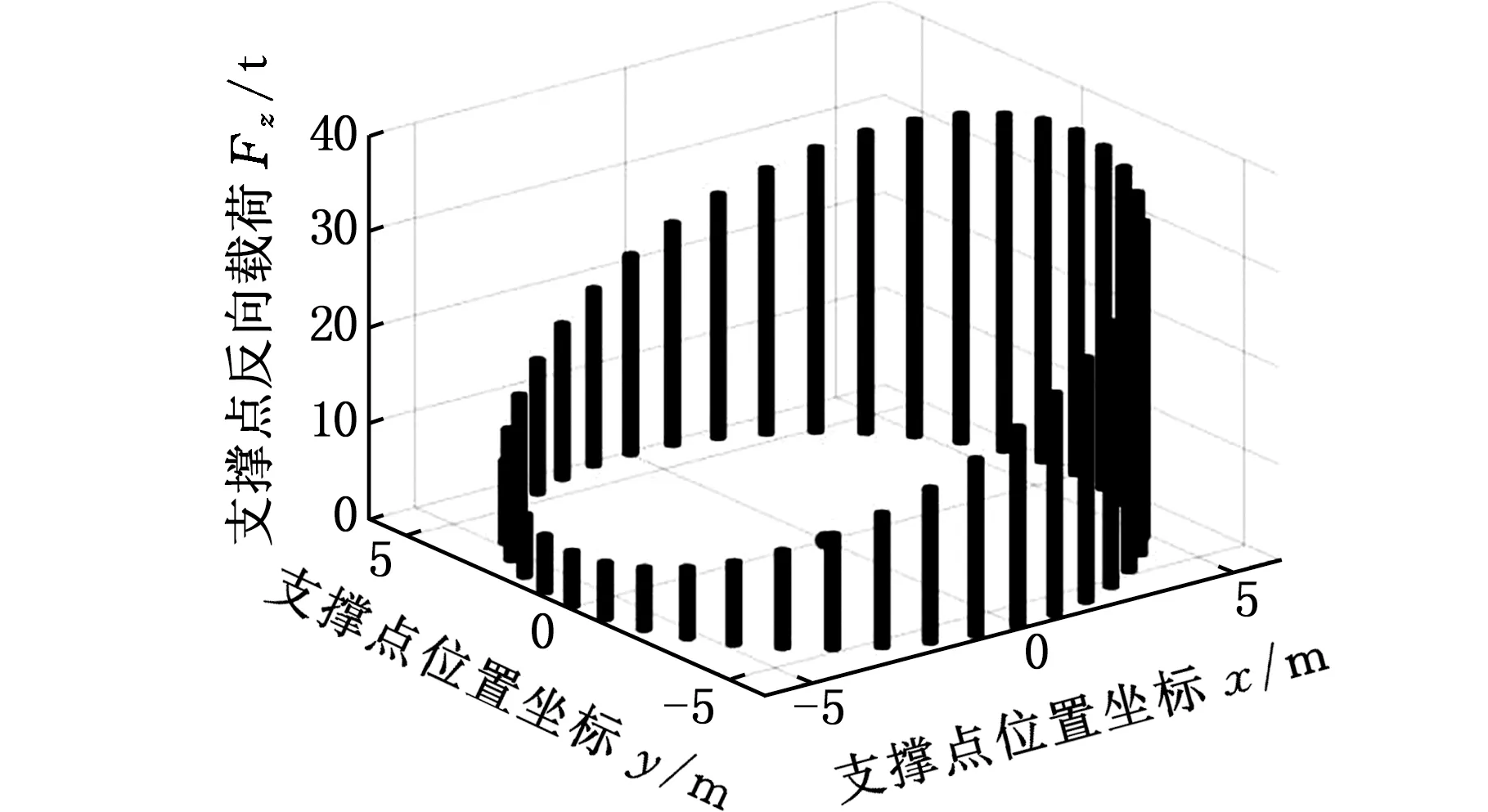

基于ANSYS有限元计算软件,根据320 t船用起重机滚轮支撑方式,建立滚轮安装结构有限元模型,滚轮支撑轨道可作为刚体支撑件考虑,将表7中两种不同承载工况下的滚轮载荷进行计算,计算结果与本文结果对比曲线如图11所示,对于底盘刚度大的船用起重机滚轮载荷趋势一致,载荷最大误差在1%以内。

(a)830 t垂直载荷工况

图11 支撑点反向载荷计算结果数据对比Fig.11 Comparison of calculation results of backload of support point

通过两种不同布置形式的多支撑点反向载荷计算与数值算例对比曲线可以看出,本文计算方法能够针对多支撑点在满足刚体运动的前提下,不受支撑点布置方式、支撑点数量因素的限制,不仅可以快速计算各支撑点反向载荷,而且能够高精度地满足平衡方程。

6 结论

(1)本文方法避免了采用非线性单元计算支撑反向载荷耗时长问题,能够方便地计算具有单面约束特征的高次超静定多支撑点反向载荷。

(2) 借鉴非光滑化库仑模型的处理方法,将具有单面约束特点的支撑点与支撑面之间的虚拟弹性刚度进行光滑化处理,这种方式能够解决类似形式非线性方程数值求解的困难。

(3) 通过算例数值计算及工程试验对比,验证了所提计算方法的有效性。该方法可成为工程中计算具有高次超静定多支撑点支撑反向载荷的新途径。

(4)在支撑结构具有一定柔性的情况下,采用刚体假设计算也会带来一定的误差。因此,在考虑支撑面真实的刚度系数、支撑部件的弹性变形的基础上,基于支撑点的单面约束特点,综合考虑多变量之间的耦合影响,研究多支撑点反向载荷计算是本文后续研究的内容。