浅谈陶瓷膜在高盐废水中的应用

2021-11-27王鹏

王鹏

中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,中国·内蒙古 鄂尔多斯 017209

1 引言

笔者所在的公司引进一套陶瓷膜过滤器用于浓液结晶项目,论文将简单介绍陶瓷膜在高盐废水处理工艺应用过程中出现的问题及针对性的改进措施。

2 陶瓷膜在高盐废水处理工艺应用简述

2.1 陶瓷膜高盐废水处理工艺

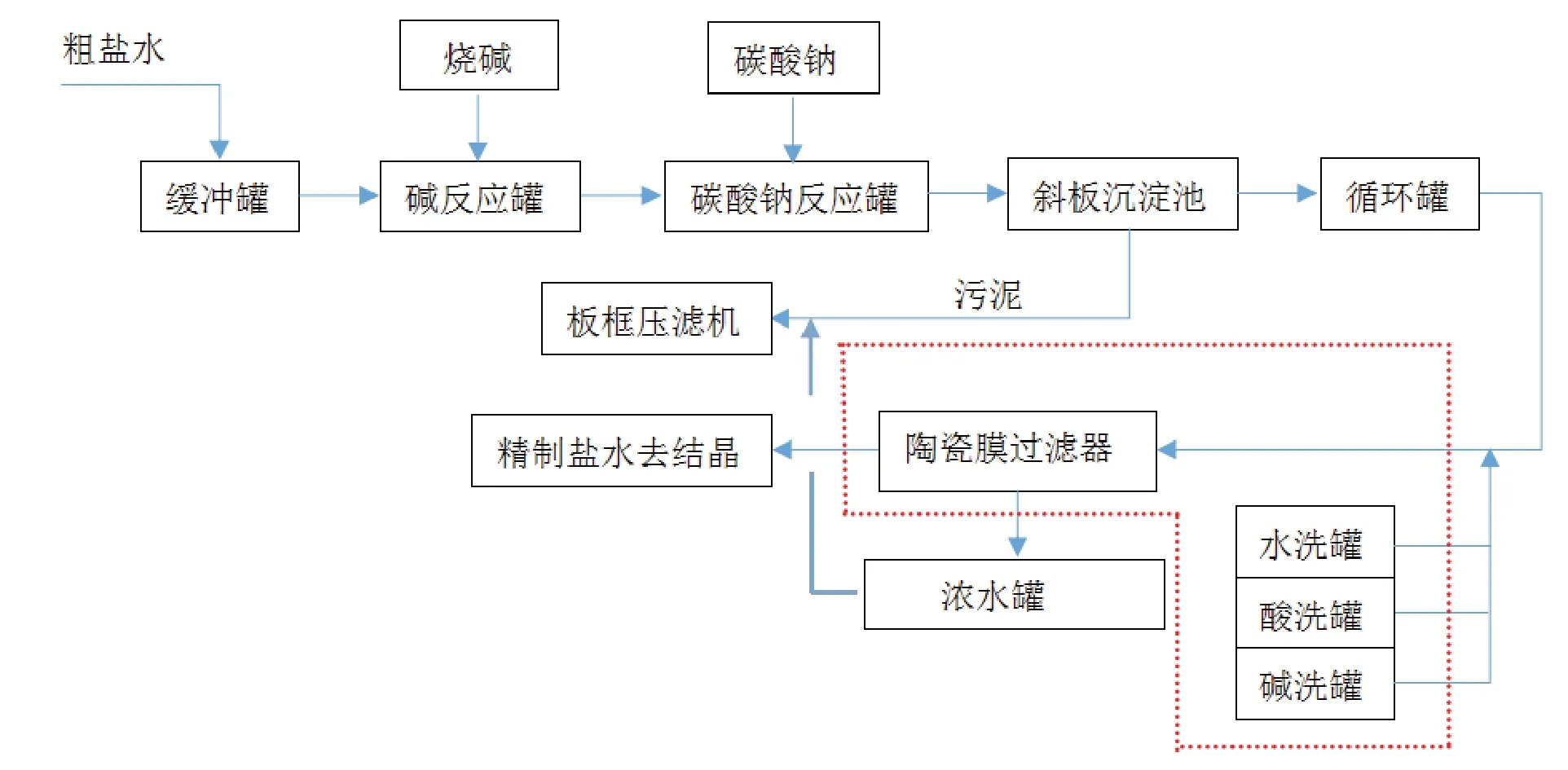

高盐废水处理工艺流程如图1所示。高盐废水经输送泵进入碱反应罐,在碱反应罐加入精制剂氢氧化钠,加药后盐水在碱反应罐中氢氧化钠与盐水中的镁离子反应生成氢氧化镁胶体沉淀,然后进入碳酸钠反应罐在该罐中碳酸钠与盐水中的钙离子完全反应生成碳酸钙结晶沉淀。完成精制反应后的粗盐水自流进入斜板沉淀池,去除粗盐水中一部分化学反应生成的悬浮物后溢流入循环罐中,再由供料泵经粗过滤器滤除机械杂物后送往陶瓷膜过滤系统。

图1 高盐废水处理工艺流程框图

膜过滤单元采用两级串联“错流”过滤方式,由供料泵送来的盐水料液经过滤循环泵先送入一级过滤组件过滤,一级组件出来的浓缩液进入二级过滤组件过滤;二级过滤组件浓缩液出口流出的浓缩盐水按比例和浓度排出一小部分进入的浓盐水罐,其余的回到过滤循环泵进口与供料泵送来的粗盐水混合,用于调整进料液的固液比后,实现控制浓缩液含固量和保证膜面流速的目的,然后经由过滤循环泵回到膜过滤器内循环过滤。各级过滤组件过滤出的精制过滤盐水通过膜过滤器各级渗透清液出口排出,进入精制盐水槽;浓盐水罐内的盐泥经板框压滤机分离出盐泥运出界区排放,滤液回至中间罐[1]。

膜过滤器在较长时间的运行后,因膜表面的污染可能会导致通量变化、过滤能力下降,需对膜表面进行化学清洗使其再生,使膜通量得到恢复、过滤能力达到起始状态。

2.2 膜清洗工艺

由于膜的污染导致通量的下降,必须对膜进行清洗。膜清洗的一般原则是在高流速、低压力下进行的。一般来说,膜清洗方法通常可分为物理方法和化学方法,物理方法是指采用高流速水冲洗,海绵球机械清洗等去除污染物,化学方法是采用对膜材料本身没有破坏、对污染物有溶解作用或置换作用的化学试剂对膜进行清洗。

无机膜以其优异的化学稳定性和高的机械强度可采用更广泛的清洗方法进行清洗,理论上可以采用任何化学试剂对膜进行清洗。

无机膜化学清洗的一般规律为:无机强酸使污染物中一部分不溶性物质变为可溶性物质;有机酸主要清除无机盐的沉积;螯合剂可与污染物中的无机离子络合生成溶解度大的物质,减少膜表面和孔内沉积的盐和吸附的无机污染物;表面活性剂主要清除有机污染物;强氧化剂和强碱是清除油脂和蛋白、藻类等生物物质的污染;而对于细胞碎片等污染体系,多采用酶清洗剂。

对于污染非常严重的膜,通常采用强酸、强碱交替清洗,并加入次氯酸钠等氧化剂与表面活性剂。在这些清洗过程中,常采用高速低压的操作条件,有时配以反冲,以发挥物理方法的作用,最大程度地恢复膜通量。化学清洗结束后用清水漂洗至中性[2]。

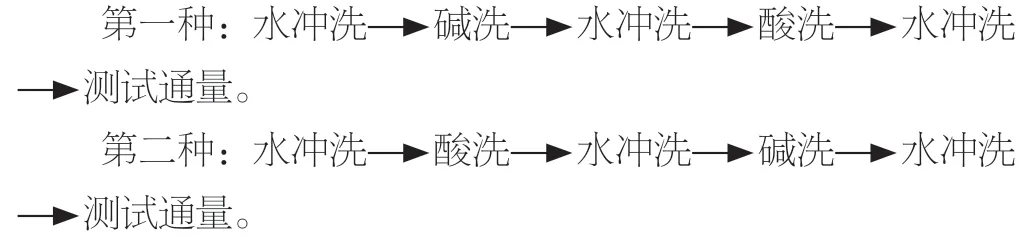

常规化学清洗方法和程序分为两种:

清洗液配方如表1所示。

表1 清洗液配方

3 陶瓷膜设备阐述

无机陶瓷膜是以氧化铝、氧化钛、氧化锆等经高温烧结而成的具有多孔结构的精密陶瓷过滤材料,多孔支撑层、过渡层及微孔膜层呈非对称分布,过滤精度涵盖微滤、超滤甚至纳滤。陶瓷膜过滤是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子组分的澄清渗透液沿与之垂直方向向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

膜是一种特殊的、具有选择性透过功能的薄层物质,它能使流体内的一种或几种物质透过,而其他物质不透过,从而起到浓缩和分离纯化的作用。而且膜的厚度在0.5mm 以下。陶瓷膜分离技术可在维持原生物体系环境的条件下实现分离,并可高效地浓缩、富集产物,有效地去除杂质,同时操作方便,结构紧凑、能耗低,过程简化,无二次污染,且不需添加化学物品,已广泛应用于生物医药、食品饮料、化工和石油化工、环保水处理、气体净化、水质净化等工业的生产过程。

陶瓷膜分离技术是通过在膜的两边施加一个推动力时,使原料侧组分选择性地透过膜,以达到分离提纯的目的。通常膜原料侧称为膜上游,透过侧称为侧下游。陶瓷膜是以陶瓷材料如氧化铝、氧化锆、氧化钛等制成的不对称分离膜,呈单管状和多通道状,管壁密布微孔,在操作压差的作用下,料液在膜管内错流流动,小于膜孔径的部分通过膜孔进入渗透侧成为滤液,而大于孔径的物质被膜截留而成为浓缩液,从而达到物质的分离、浓缩和提纯的目的。该项目由2 个膜组件串联构成,每个膜组件由31 根膜管组成。

多通道膜元件中的渗透液透过途径如图2所示。

图2 陶瓷膜错流过滤示意图

3.1 陶瓷膜性能指标

支撑体结构:37 通道多孔氧化铝陶瓷芯,氧化铝含量大于99%。

外形尺寸:膜管外径φ30mm,通道内径φ2.0mm,管长1200mm。

膜材质:氧化锆、氧化铝。

膜孔径:50nm。

破坏压力:10bar。

最大工作压力:小于0.50MPa。

pH 适用范围:0~14。

膜管烧结温度:大于1000 度。

抗氧化剂性能:优。

抗溶剂性能:优。

3.2 膜组件参数

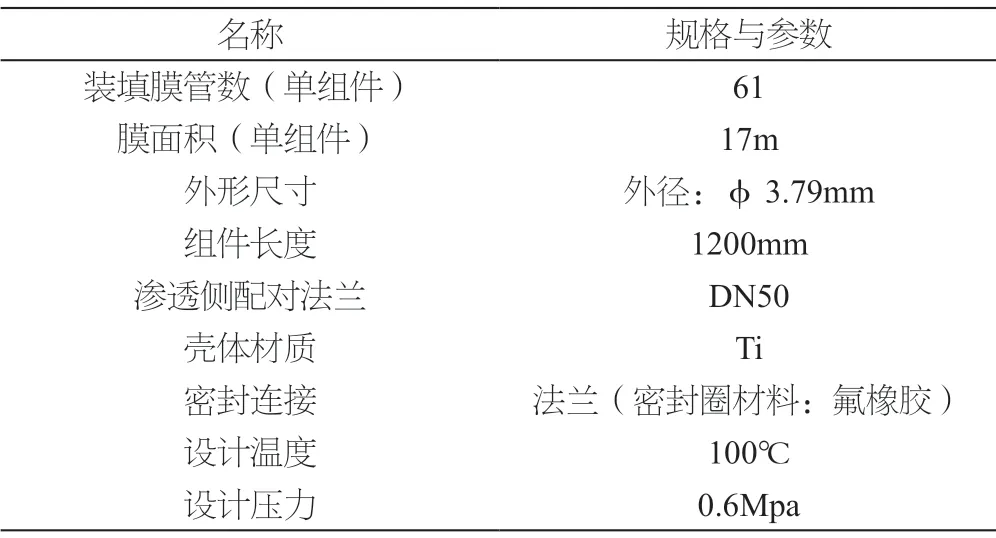

膜组件参数如表2所示。

表2 膜组件参数

3.3 膜管的安装

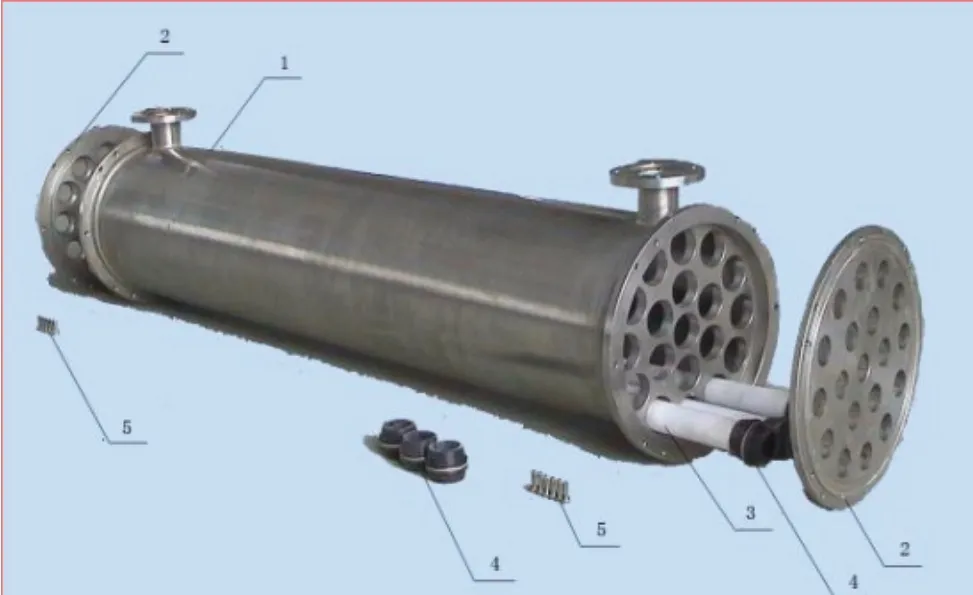

膜组件结构如图3所示。

图3 膜组件结构示意图

其中,1 为膜组件壳体;2 为盖板;3 为膜管;4 为膜管密封圈;5 为M12 内六角螺钉。

①在水平平整地面上铺上一块木板,去掉组件两端的上花盘,将组件竖直放在滤布上。

②将膜元件一端套上膜管密封圈,逐根插入膜组件内,膜管密封圈需事先涂抹甘油,用手压实。

③然后装上组件密封圈,盖上组件盖板并均匀上紧外六角螺丝。

④将组件翻转。

⑤再在膜管的另一端装上膜管密封圈,并压实。

⑥装上组件密封圈,盖上组件盖板并均匀上紧外六角螺丝。

组件密封性能检测组件使用之前,换密封圈或膜管之后,应进行此试验。

①水平放置膜管组件,从组件的上渗透侧出口进水(水压约0.2MPa),当组件的下渗透侧出口有水冒出后,堵住组件的下渗透侧出口。

②从上渗透侧口处继续注入水,如果密封效果好,则组件的物料进出口出水无异常,若密封效果不好或密封圈位置不正确,出水将

会明显不同。当膜管破损时,将涌出一个小喷泉。

③从组件的下渗透侧出口进水,堵上渗透侧出口,重复以上的检查步骤。

3.4 陶瓷膜注意事项

①本系统膜进口压力PT102 应小于0.45Mpa,严禁超过0.6Mpa。

②设备运行中严禁停电和停泵的机封水。

③操作工要注意过滤器前后压差,当压差大于0.1Mpa必须拆洗粗过滤器。

④如果膜污染严重,可进行碱3%+0.3%次氯酸钠洗以及0.5~1kg 的十二烷基丙烷酸钠。

⑤陶瓷膜原则上要求每次碱洗+酸洗,客户可根据实际情况选择碱洗频率。

⑥瓷膜禁止急剧升温或降温。陶瓷膜元件固支在膜组件内,其热膨胀系数与钢铁有很大差异,急剧升温或降温会给陶瓷膜元件带来很大的应力,严重时会使陶瓷膜元件产生裂纹甚至断裂。所以操作工在过滤前要用和要过滤的料液的温度接近的热水漂洗一下设备(跨膜温差不要超过40℃)。

⑦陶瓷膜设备禁止带气运行。陶瓷膜元件属于脆性材料,如果系统带气运行,设备内的压力必然波动很大,必然会对陶瓷膜带来冲击或很大的震动,极易造成陶瓷膜元件的脆断。即通常说的气锤现象。

因此我们在操作中要求每次启动循环泵前都必须先排空设备中的气体。

⑧陶瓷膜设备在处理完一个批次的料液后,必须立即进行CIP 再生,否则有可能会有大量细菌在膜表面繁殖,给CIP 再生带来困难。

⑨陶瓷膜长时间停用,需浸泡在0.3%亚硫酸氢钠溶液中。且定期更换。

⑩陶瓷膜短期停用,通常需将设备充满水,且定期更换。但本现场由于水质硬度太高,容易产生水垢,堵塞膜管,需要清洗后将水排净,冬天气温过低,必须将水排净。

4 生产应用工程中发现的问题及改进措施

在料液处理过程中,料液经循环泵提压进入陶瓷膜分离系统,由于膜的截留性能,原液里的水和小分子有机物物质可透过陶瓷膜与原物料分离,形成渗透液,被移送,其他成分(如固体颗粒、部分大分子等)则被截留在膜管内,形成浓缩物料流。在泵的作用下,物料仍进行高速连续流动,将浓缩物料输出系统外,进入原料罐中,进行循环浓缩,同时自行清理了膜孔表面滞留的截留物,从而实现阶段性连续作业,直至达到预定的浓缩分离目的[3]。

4.1 在线率低

在线率太低由多个方面造成,一是设备负荷太大,前端预处理效果不明显,造成设备再生频繁;二是设备再生不彻底,日积月累造成污染严重;三是来水温度、固含等波动较大造成的;四是设备设计阶段就存在问题,譬如为了节约成本设计成半自动,带来操作不便、清洗费时费力等问题;五是人为的原因。

4.2 膜面结垢

膜面结垢物为CaSO4垢,采用5%浓度NaCO3溶液清洗4h 后再用盐酸清洗,清洗后高压侧膜组件压降由0.17MPa 下降为0.16MPa。清洗后再投运,产水流量由6m3/h(0.49MPa进膜压力下)变为7.3m3/h(0.36MPa 进膜压力下)。

由于CaSO4垢属于坚硬密实的固体,一次清洗很难完全去除,通常需要反复多次上述方法进行清洗,建议业主方可在上游水量较小或设备检修时进行彻底清洗。另外,若清洗效果仍不好,可以用EDTA-Na2进行清洗,通过螯合作用形成的EDTA 二钠钙在水中的溶解度是CaSO4的约200 倍。

防止CaSO4垢的形成的根本解决办法还是在于前端加药系统,通过NaCO3将水中的钙形成CaCO3沉淀,既可以防止膜面上的结垢,也能保证产水中保持较低Ca 含量,有利于后续结晶设备的运行。

4.3 膜管密封圈易脱落,导致盐水质量不合格

由于连接花盘密封垫设计不合理,密封面小,粗盐水和过滤盐水“短路”。针对该问题我们提出以下措施:

①对连接密封面重新设计。

②组件两端的上花盘重新设计。

③膜元件上膜管密封圈进行重新设计。

5 陶瓷膜分离技术的优缺点

①能耗低。膜分离不涉及相变,对能量要求低,与蒸馏、结晶和蒸发相比有较大的差异。

②分离条件温和,对于热敏感物质的分离很重要;操作方便,结构紧凑、维修成本低、易于自动化。

③膜面易发生污染,致使膜分离性能降低,故需采用与工艺相适应的膜面清洗方法。

④单独的膜分离技术功能有限,需与其他分离技术连用[3]。

6 结语

引进一套陶瓷膜过滤器用于浓液结晶项目,用于该项目废水的过滤除杂。虽然陶瓷膜法还有待进一步完善的地方,但其具有工艺流程短,设备少、占地少,投资省、运行费用低等特点。如果能够有效地解决目前存在的技术问题,必将为高盐废水处理带来效益。