用 PVB 封装光伏建筑一体化 BIPV 组件的工艺研究

2021-11-25赵维维尹丽华张翼飞保定嘉盛光电科股份有限公司河北保定071000

赵维维,尹丽华,张翼飞(保定嘉盛光电科股份有限公司, 河北 保定 071000)

光伏建筑一体化(BIPV)是光伏与建筑的集成,也是建筑节能的一种重要应用形式之一。目前,欧洲、北美等地区的发达国家的 BIPV 技术已进入相对成熟期,得到了广泛应用。据欧洲光伏工业协会数据显示,光伏建筑应用量占欧洲整个光伏应用量的 80%,在美国这一比例也达到 67%。但我国尚处于起步阶段,不过发展的势头非常迅猛。现阶段由于 BIPV 组件的价格较高,很难在建筑市场大范围应用。本研究设计一种用聚乙烯醇缩丁醛(Polyvinyl Butyral,PVB)封装生产 BIPV 组件的生产方法及相关装置,解决了 BIPV 组件生产过程中出现的空胶、气泡、边缘脱胶、PVB 未化等一系列问题。最重要的是,通过装置的利用,省去高压釜工序,简化了生产环节,大幅提高了 BIPV 组件生产效率及产品合格率,降低了成本,使得 BIPV 组件在建筑上的大范围应用成为可能。

1 技术背景

建筑整体艺术效果和整体协调性等审美需求,导致各个建筑需要的 BIPV 组件的规格尺寸各不相同,厚度更加千差万别。出于安全方面的考虑,国家建筑幕墙规范中规定,单片玻璃需 > 5 mm,这就导致 BIPV 组件的生产难度极大。不同型号的产品,需要反复调试参数,反复更改工艺方可成型,加之 BIPV 组件由双层玻璃组成,组件层压完成后,不可以进行二次返修,导致每批产品都有大量试验品产生,主要是空胶、气泡、边缘脱胶、PVB 未化等一系列问题。现阶段想要解决上述一系列质量问题,必须再组件出层压机后,进入高压釜,通过二次气压,才能将气泡赶出,将 PVB 进行二次融化。同时可通过填充 PVB 将空胶及边缘脱胶问题解决。但是这样大幅增加了 BIPV 组件的生产时间,降低了组件的生产效率,提高了生产成本。

2 BIPV 组件及生产工艺研究

BIPV 组件是由上下两层钢化玻璃将晶体硅太阳电池进行封装,并通过内部热熔性胶膜(PVBPOEEVA 等)将玻璃与晶体硅电池粘接再一起。其内部热熔性胶膜 PVB 由于内部分子结构原因,性质不稳定,必须设置除湿间进行单独放置,严格控制温湿度。温度控制为 25~30 ℃ 之间,相对湿度 60% RH (Relative Humidity,相对湿度)以下。

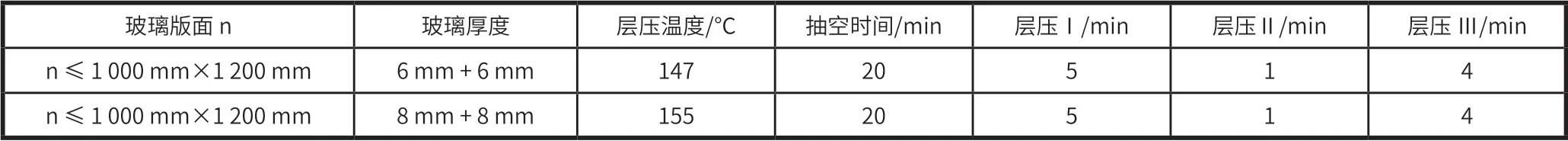

BIPV 组件单片玻璃厚度超过 5 mm,为了增加组件的粘接力,必须采用总厚度 > 1.52 mm 的 PVB,以降低由于玻璃自身硬力造成的 BIPV 组件开胶问题。BIPV 组件封装层压温度 > 145 ℃,总时间 > 30 min。版型越大,厚度越大,层压的温度越高,时间越长。根据组件版面的不同,组件的层压参数定型为以下 2 种,如表1 所示。

表1 组件的层压参数(以版面 1 000 mm×1 200 mm 为基准)

2.1 BIPV 组件的封装工艺

BIPV 组件包括依次叠放层压的下层钢化玻璃、下层热熔性胶膜、电池片连接组件、上层热熔性胶膜和上层钢化玻璃。下层热熔性胶膜和上层热熔性胶膜之间设置有与电池片连接组件相间的中间防汽泡粘接结构,沿下层钢化玻璃、下层热熔性胶膜、电池片连接组件、上层热熔性胶膜和上层钢化玻璃的四周设置有外侧防汽泡粘接结构。BIPV 组件封装的具体步骤如下。

(1)在洁净的下层钢化玻璃上铺设下层热熔性胶膜。上层钢化玻璃和下层钢化玻璃的厚度分别 > 5 mm,下层热熔性胶膜和上层热熔性胶膜的厚度之和 > 1.52 mm。

(2)焊接电池片。采用焊带将多个电池片焊接成电池串。

(3)敷设,即将电池串敷设在下层热熔性胶膜上,采用汇流带将各电池串按照正负正负的方式进行焊接,形成电池片连接组件。将多个 PVB 小块依次敷设到相邻两电池片之间,并使得 PVB 小块分别与电池片及焊带保持一定的间距。PVB 小块与电池片之间的距离 > 2 mm。将第一 PVB 粘接条敷设到相邻两电池串之间,并使得第一 PVB 粘接条与电池片具有一定的间距。将两第二 PVB 粘接条分别敷设到最左端电池串的左侧以及最右端电池串的右侧,并使得第二 PVB 粘接条与电池片具有一定的间距。PVB 小块、第一 PVB 粘接条和第二 PVB 粘接条构成中间防汽泡粘接结构。在敷设有中间防汽泡粘接结构的电池片连接组件上方敷设上层热熔性胶膜,再在上层热熔性胶膜上敷设上层钢化玻璃。在敷设好的组件沿上层钢化玻璃和下层钢化玻璃边缘外侧套设第一 PVB 粘接框体。在第一 PVB 粘接框体外侧套设第二 PVB 粘接框体,第一 PVB 粘接框体和第二 PVB 粘接框体构成用于增加玻璃四周的粘接力,以避免由于玻璃的自然拱形以及电池片厚度引起的高度差而造成组件出现边缘开胶、气泡问题的外侧防汽泡粘接结构。

(4)层压。将敷设好的组件放入层压机,进行层压作业,总层压温度 > 145 ℃,总时间 > 30 min,组件版型越大,厚度越大,层压的温度越高,时间越长。层压后产品出层压机的温度与室外温度的差值为 0~95 K。

(5)将层压后的组件安装在层压机的出料台上方的加热封装装置中进行固化封装。

(6)将完成封装后的 BIPV 组件单独放置在除湿间,并对除湿间内温度和湿度进行控制。

2.2 加热封装装置设计

在 BIPV 在生产过程中,为了提高生产效率,减少气泡、开胶问题的出现,设置了一种加热封装装置。加热封装装置设置在层压机的出料台上方,加热封装装置的后方设置有用于将完成封装后的 BIPV 组件进行单独放置并保证完成封装后 BIPV 组件的稳定性的除湿间。

加热封装装置包括内部为空腔结构的加热腔体、设置在加热腔体内壁顶端呈线性排列有多列的红外线加热器、设置在加热腔体内部用于探测 BIPV 组件各个点的层压温度以及检测加热腔体内的温度并将温度信号转换成热电动势信号的多个热电偶。红外线加热器的受控端连接设置有用于对红外线加热器进行 PID 远程控制,并将红外线加热器的加热温度动态稳定控制在一定温度的 PID 远程控制器。热电偶的信号输出端连接于 PID 远程控制器的输入端。

加热腔体内设置有用于减少加热腔体内部热量损失,以使红外线加热器产生的热量集中在红外线加热器正面的隔热材料。隔热材料为具有高反射或高散射的特殊隔热材料。PID 远程控制器经过分析 BIPV 组件的尺寸、厚度及层压出料时的温度,来开启加热腔体内红外线加热器的数量,以得到 BIPV 组件需要的加热温度。

加热封装装置安装到层压机的出料台上方,当 BIPV 组件层压完成后,组件进入到加热封装装置的内部。PID 远程控制器经过分析 BIPV 组件的尺寸、厚度及层压出料时的温度,来开启加热腔体内红外线加热器的数量,以得到 BIPV 组件需要的加热温度。对红外线加热器进行模块化控制,达到均匀控温。当加热腔体的腔体内温度 < 95 ℃ 时,BIPV 组件就可成型出加热腔体,进而大幅地减少了 BIPV 组件的生产时间,降低了生产成本。

3 结 语

本研究设计的生产工艺及加热装置节省了高压釜工序,简化了生产环节,当BIPV 组件层压完毕后,迅速进入加热封装装置,完成用 PVB 的封装,无须进行二次气压。封装完成后的组件能够达到建筑幕墙的要求,大幅地节约了生产时间。使得生产后的 BIPV 组件不会出现空胶、气泡、边缘脱胶、PVB 未化等问题,提高了 BIPV 组件的生产效率及产品合格率,降低了成本。使得 BIPV 组件在建筑上面的大范围应用成为可能,填补了行业空白。