乙醛与巴豆醛精制分离优化

2021-11-24李文博侯西锋王立泉韩小平

李文博,侯西锋,王立泉,韩小平,高 凯

(1.中国石油工程建设有限公司 北京设计分公司,北京 100029;2.中国石油吉林石化公司 化肥厂,吉林 吉林 132021;3.中国石油吉林石化公司,吉林 吉林 132020;4.中国石油吉林石化公司 研究院,吉林 吉林 132021;5.中国石油吉林石化公司 电石厂,吉林 吉林 132022)

乙醛是醛类最重要的化合物之一[1],也是世界上产量较大的有机化工原料,主要用于合成乙酸、丁醇和辛醇,但现在丁醇和辛醇合成已改为丙烯羰基合成法[2]。乙醛还可用于合成季戊四醇、过乙酸、吡啶及其衍生物。制备乙醛的工艺路线主要为乙烯法和乙炔法,中国主要采用乙炔气相法制备乙醛[3],国外多采用乙烯气相法。中国某企业乙醛装置采用德国进口技术,乙烯和氧气为原料,在液相催化剂氯化钯-氯化铜、p=(0.28~0.35)MPa、t=125~138 ℃,直接一步氧化生产乙醛,产能为6万t/a。

在乙醛生产过程中,主反应为乙烯和氧气在催化剂作用下反应生成乙醛,主要副反应为2个乙醛分子脱水缩合生成巴豆醛[3],巴豆醛虽然沸点较高,但是与水可以形成低沸点共沸物,很难被脱除,增加了乙醛生产难度[4-6]。同时由于共沸,导致现有分离工艺的能耗较高,因此有必要对现有分离工艺进行建模,开展模型优化研究[7-9],降低装置能耗。

1 工艺流程及模拟建模

1.1 工艺流程介绍

乙烯和氧气在反应器中反应,从反应器出来的反应液中含有乙醛、巴豆醛、不凝气等。这些组分在乙醛分离单元经过分离得到纯乙醛。乙醛分离单元分为两部分,第一部分是脱轻组分塔(粗精馏),第二部分是乙醛产品塔[10]。乙醛精馏单元流程图见图1。

反应器出来的反应液中w(乙醛)≈10%,进入脱轻组分塔(T-301),塔釜采用直接蒸汽加热,塔顶蒸汽经回流冷凝器冷却,凝液全部回流,不凝性气体(其中含氯甲烷、氯乙烷以及溶解于粗乙醛中的乙烯、二氧化碳等)一起通入火炬烧掉[7]。由于有些杂质的沸点与乙醛的沸点相近,为了提高乙醛收率,在塔顶加入一定量的水,用于回收气相中的乙醛。

T-301塔釜出来的物料进入产品塔(T-302)中部,塔釜采用直接蒸汽加热。塔釜连续排出的废水中含质量分数为0.2%醋酸和质量分数为0.1%乙醛。塔顶乙醛蒸汽经冷凝后一部分回流,一部分作为乙醛成品采出。塔侧线抽出巴豆醛、乙醛和水的混合物,该部分物料冷却后进入萃取塔(T-303),塔顶加入一定量的水萃取回收乙醛,萃取后的巴豆醛进入储罐外卖。

图1 乙醛精馏单元流程图

1.2 工艺流程建模

乙醛分离单元进料中有乙醛、巴豆醛、氯甲烷、氯乙烷、乙醛多聚物[8]、溶解的乙烯和二氧化碳等组分,属于强非理想体系,在模拟计算中需要用活度系数法计算物性。活度系数法常用的方程有WILSON、NRTL-RK和UNIFAC,经过模拟计算,发现选取NRTL-RK与实际生产数据较吻合,采用UNIFAC估算实际组分物性数据[11-12]。脱轻塔和产品塔属于典型的共沸精馏单元操作,因此使用Aspen Plus软件中的RadFrac模块进行精馏计算,塔釜选择无再沸器模式。乙醛脱轻塔建模条件为精馏段22块,提馏段理论板数8块,板效率0.7,塔顶液相无采出,回流比无穷大。进料板为第9块板,塔顶水进料位置为第2块板。乙醛产品塔模拟条件为精馏段30块,进料板位置为第31块板(冷凝器为第1块塔板),提馏段为3层12 m散堆填料,上面1层为陶瓷拉西环,下面2层为不锈钢鲍尔环。在此基础上对分离单元进行了模拟研究,模拟计算数据与实际数据对比见表1。

表1 吸收塔和精馏塔模拟值与实际值比较

由表1可知,模拟值的大部分数据与装置实际操作数据接近,符合工艺要求范围。产品塔T-302塔釜温度模拟值比实际值略低,这是因为模拟模型中没有输入微量乙醛聚合高沸物,在实际装置中,塔釜液中会有微量高沸物,从而导致实际塔釜温度比模拟温度高,这部分物质不需要回收,最后进入废液,不影响产品质量。

2 模型研究及讨论

2.1 T-302塔回流比对分离效果影响

T-302塔的作用是侧线脱除巴豆醛,塔釜脱除重组分和聚合物,塔顶得到乙醛产品。该塔的分离效果直接影响乙醛产品纯度和收率。在p=0.12 MPa(G),塔顶采出量为7 m3/h条件下,调整回流比从0.6~1.6,考察塔顶w(乙醛)变化,见图2。

回流比图2 T-302塔顶回流比对分离效果影响

由图2可知,回流比越大,塔顶w(乙醛)越高,但由于侧线需要采出较高w(巴豆醛),因此在回流比较大时,巴豆醛会进入塔釜,此时侧线采出的主要是水和乙醛,导致乙醛收率降低,塔釜水不合格。因此为了保证侧线w(巴豆醛),回流比控制在0.90~1.05。

2.2 T-302塔板温度分布和关键组分分布

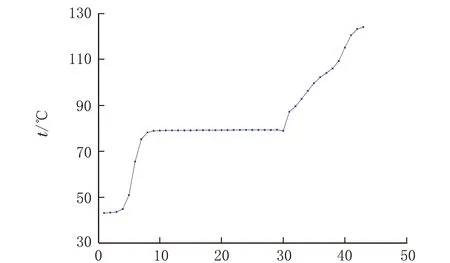

T-302塔板温度分布和关键组分分布见图3和图4。

塔板图3 T-302塔板温度分布

塔板图4 T-302塔板关键组分分布

由图3可知,塔内塔板温度在第7块板发生变化较大,之后一直平稳,至第31块板时又急剧增加。同时对照图4,发现在第7块板时低沸点的w(乙醛)急剧减少,高沸点的w(巴豆醛)显著增加。因此,第7块板为该塔的灵敏板,第31块板为该塔进料板,侧线采出位置为第25块板,位于组成和温度平稳区域,便于稳定操作。

2.3 T-302塔釜加热蒸汽量对分离效果影响

在T-302塔进料量保持不变的情况下,回流比为1.0,调整塔釜加入的蒸汽流量,考察该塔关键组分变化情况,见图5。

由图5可知,随着塔釜加热量的增加,侧线w(巴豆醛)增加直至达到一个稳定值,之后随着塔釜加热量的持续增加,侧线w(巴豆醛)开始降低,塔顶w(巴豆醛)增加,塔顶w(水)增加,塔顶w(乙醛)降低,塔顶乙醛产品不合格,侧线采出巴豆醛不合格。因此该塔产品质量稳定的关键是塔釜加入蒸汽量稳定在5 850~6 200 kg/h。

塔釜加热量/(kg·h-1)图5 塔釜加热蒸汽量与塔关键组分变化关系

2.4 T-302回流温度对产品质量影响

塔顶回流温度与塔关键组分变化关系见图6。

t/℃图6 塔顶回流温度与塔关键组分变化关系

由图6可知,t=16~40 ℃,塔顶回流温度越低,塔顶w(乙醛)越高,w(水)越低,侧线w(巴豆醛)越低。随着回流温度升高,侧线w(巴豆醛)增加,塔顶w(乙醛)降低,w(水)增加。因此,塔顶回流温度选择t=26~32.5 ℃。

3 结 论

(1)在进料量和采出量一定的条件下,影响乙醛产品质量的是T-302的回流比和回流温度,经过回流比灵敏度分析和考虑到操作稳定性,建议回流比为0.90~1.05,回流温度为26~32.5 ℃,可以实现产品合格和操作稳定;

(2)塔釜加热量对分离效果影响较大,加热量小塔顶产品不合格,加热量大导致侧线w(巴豆醛)低,乙醛不合格,能耗高,建议塔釜加热量为5 850~6 200 kg/h;

(3)对T-302塔的温度分布和塔板组成进行分析,确定该塔灵敏板为第7块板,侧线采出位置为第25块板,与塔实际操作条件符合。