轻卡动力总成悬置系统故障分析及改进

2021-11-23梁小刚

梁小刚

摘 要:某4×2轻卡车在使用过程中,车辆出现左右后视镜、前保险杠、脚踏板等零部件抖动,造成客户驾乘舒适性差,引起客户抱怨。针对该问题通过对动力总成悬置系统优化,在改进后的车辆上跟踪验证,未再出现上述问题。本文通过介绍轻卡车辆动力总成悬置系统故障分析及优化改进,对日后产品设计开发具有指导意义。

关键词:轻卡 发动机悬置系统 零部件抖动 优化改进

Fault Analysis and improvement of light truck powertrain mounting system

Liang Xiaogang

Abstract:During the use of a 4×2 light truck, parts and components such as left and right rear view mirrors, front bumper and pedals of the vehicle jitter, resulting in poor driving comfort and customer complaints. In view of this problem, the powertrain mounting system is optimized and tracked on the improved vehicle, and the above problems do not occur again. This paper introduces the fault analysis and optimization improvement of light truck powertrain mounting system, which has guiding significance for product design and development in the future.

Key words:Light Truck, engine mounting system, parts shaking, optimization improvement

1 引言

引起车辆振动的激励源主要包括两个方面:一个是汽车行驶时不平的路面造成车辆颠簸,另一个是发动机不平衡往复运动工作时产生的惯性力和力矩。目前,随着道路平整度的提高和悬架系统设计的提高,来自路面不平整造成车辆抖动的情况逐渐减少。因此,发动机工作产生的激励对汽车振动的影响就显得尤为突出。通过合理地匹配动力总成悬置系统,可以减少其振动向车架和驾驶室的传递,从而提高整车的行驶平顺性和舒适性。

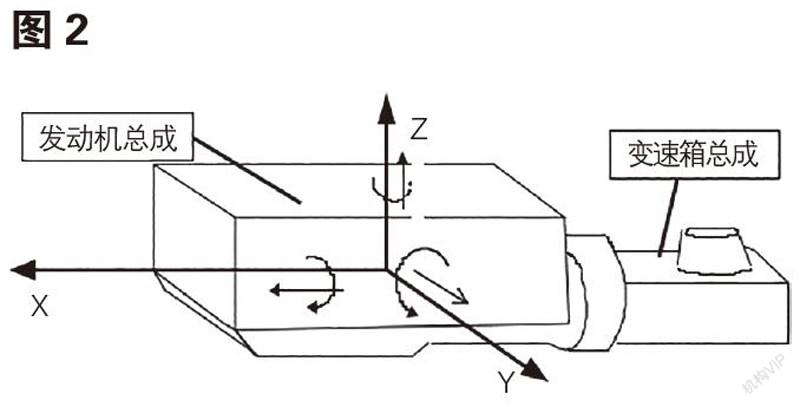

动力总成悬置系统主要由发动机和变速箱组成的动力总成、悬置软垫、悬置支架等零件组成,它主要有支承限位、隔离振动、保护动力总成和平衡传动系统产生反作用力的作用。动力总成悬置是一个支承、限位元件,它能在所有工况下承受动、静载荷,并使发动机总成在不同方向上的位移处于合适的范围内,使其不至于产生过大的静位移而与底盘上其它零部件发生干涉。发动机悬置是底盘与发动机之间的连接件,它应具有良好的隔振作用,起到双重隔振的作用。如何让动力总成悬置合理匹配,是设计开发中重点关注的内容。某轻卡动力总成悬置系统示意图。

如图1所示

2 悬置系统故障及原因分析

2.1 懸置系统故障现象

某4×2轻卡车在使用过程中,客户反馈车辆在怠速情况下抖动严重的故障,主要表现为在怠速800rpm时,左、右后视镜抖动,影响驾驶员倒车时观看后方影像。另外,底盘上的保险杠、脚踏板支架、膨胀水箱支架均有抖动现象。

2.2 故障原因分析

该款车的发动机为直列四缸发动机,纵置布置在驾驶室舱里,发动机悬置采用的是A+D结构(A:发动机前端,D),属于常规轻卡车辆布置状态。对于直列四缸发动机,它的主要激励是低速区段的二阶扭矩波动和高速区段的二阶惯性力。动力总成在空间的运动中有六个自由度,即通过质心三个坐标轴的平动和绕此三个轴线的转动,如图2所示。因此动力总成悬置系统有六个振动模式,相应有六个固有频率。

车辆产生抖动情况,当发动机输出动力,通过前后悬置软垫传递给车架,车架再通过驾驶室悬置传递给驾驶室,还会传递给底盘上的零部件。当隔振效果不好,大量的振动会传递给车架,当车架的固有频率和动力输出的激励相同时就会产生共振现象,严重时会产生抖动。针对该款车辆出现的抖动问题,按照如下步骤开展原因分析:

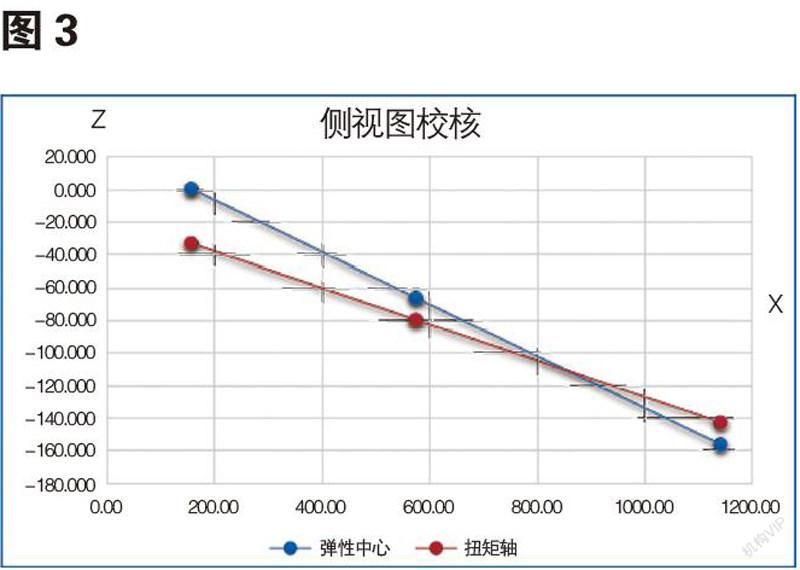

2.2.1 对动力总成悬置进行CAE分析:布置校核—扭矩轴

通过分析,弹性中心比较靠近扭矩轴,详见如上图3和图4。侧视图:弹性中心连线与扭矩轴夹角为2.03度,俯视图:弹性中心连线与扭矩轴夹角为0.32度,均满足设计要求,发动机悬置布置位置合适。

2.2.2 对动力总成悬置进行CAE分析:刚体模态分析

通过表1分析,最小频率为X向6.22Hz,最大频率为Ry向14.88Hz,满足要求;Z向频率6.64Hz,Rx向频率7.45Hz,不满足要求。频率间隔最小为0.13Hz,不满足要求。解耦率:Z向解偶率77.87%,不满足要求。

3 系统改进方案及验证

通过以上故障原因的分析,由于频率间隔、最大最小频率和Y向、Rz向解耦率达不到要求,需对发动机前后悬置软垫的刚度进行优化;根据设计要求,同比改变减振垫的三个方向刚度,同时保证前后悬置静态压缩量差值小于1mm。需要发动机悬置系统抓紧制定改进方案并尽快开展实车验证。

3.1 制定方案

通过以上内容不难看出,造成车辆振动的主要原因是发动机前后悬置软垫的刚度值不满足设计要求。针对这个问题,在保持结构不调整的情况下,分别调整发动机前后悬置软垫的刚度值,新出两个方案(表2):

针对以上两个方案,通过CAE分析后,结果如表3,选择方案一为优化方案。

3.2 实车验证

方案制定好后,为验证方案的有效性和可靠性,通过在轻卡车上更换新刚度的发动机前后悬置软垫,分别在发动机前后悬置端,和车架端布置传感器,采集发动机悬置的隔振数据,采集脚踏板、方向盘和左后后视镜的振动最大加速度数据。经过前后悬置的实测数据对比,经过试装验证,车辆的抖动已不明显,优化效果明显。原状态悬置与新状态悬置隔振量的结果对比,见图5:

4 结论

本文针对4×2轻卡载货车,车辆在怠速情况下出现左、右后视镜、保险杠,脚踏板支架,膨胀水箱支架等抖动严重的故障。通过分析四缸发动机主要激励力矩为二阶扭矩振动,其作用方向为动力总成的侧倾方向,所以对动力总成悬置系统主要考虑减小侧倾方向的振动传递率。通过对发动机前后悬置软垫的刚度优化,在改进后的车辆上跟踪验证,未再出现明显振动的现象。说明此改进方案可以有效解决问题,对日后产品设计开发具有指导意义。

参考文献:

[1]刘维信.汽车设计[M].北京:清华大学出版社,2001.

[2]周志革,武一民,崔根群,等.发动机悬置系统参数的优化设计[J].机械设计,2003.